1-己烯共聚拉伸缠绕膜专用树脂的开发

刘志武

(中国石油化工股份有限公司化工事业部,北京市 100728)

1-己烯共聚拉伸缠绕膜专用树脂的开发

刘志武

(中国石油化工股份有限公司化工事业部,北京市 100728)

开发了一种1-己烯共聚拉伸缠绕膜专用树脂DFDA-9030。采用专用催化剂,优化工艺参数,在气相法流化床工艺的聚乙烯装置上实现了DFDA-9030的稳定生产,产品具有优良的耐穿刺和拉伸性能,落镖冲击强度达到110 g,拉伸屈服应力达到11 MPa,拉伸断裂应力达到28 MPa。采用该产品加工的薄膜横向、纵向拉伸强度均衡,能够满足缠绕包装膜的加工及使用要求。

聚乙烯 1-己烯 共聚合 拉伸缠绕膜 专用树脂

拉伸缠绕膜是一种新型包装材料,可用于工农业制品、牧草青贮或食品保鲜等的缠绕包装[1]。国内高档缠绕膜专用树脂年需求量超过30 kt,基本依赖进口。为此,开发了以高碳链α-烯烃为共聚单体的拉伸缠绕膜专用聚乙烯树脂DFDA-9030,并在中国石油化工股份有限公司天津分公司的气相法聚乙烯装置上实现了工业化生产。该产品具有拉伸强度高、拉伸断裂应变大、透明度高等特点,其缠绕膜既可手工包裹也可机械化自动包装,而且保护、保洁、保鲜效果好,可实现集装整体化包装运输或打包,具有极好的经济性、方便性,可替代进口高档产品。

1 产品指标确定和配方设计

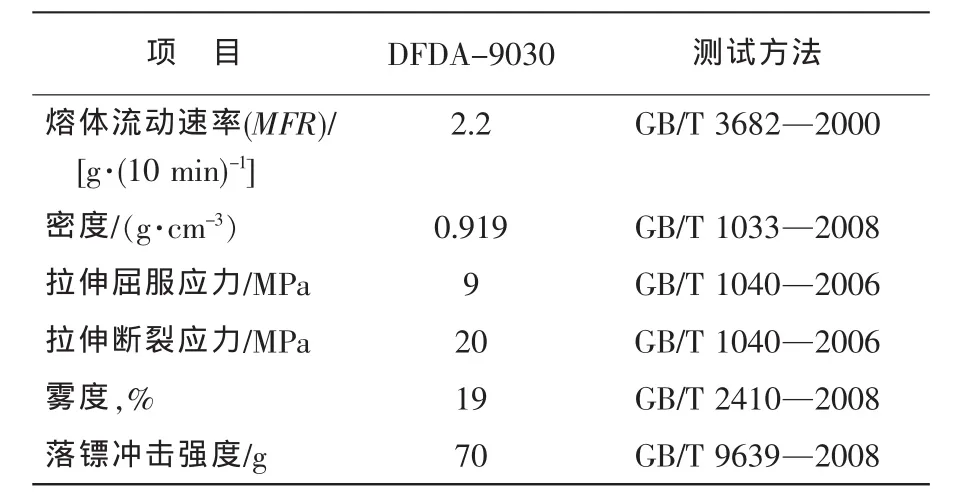

经过多次调研,确定了拉伸缠绕膜专用树脂DFDA-9030产品性能指标(见表1)。

表1 DFDA-9030产品性能指标Tab.1Basic property specification of DFDA-9030

根据产品指标,结合乙烯与1-己烯共聚物分子结构特点,筛选合适的抗氧剂等,采用正交试验法,设计了专用的添加剂配方。经过多次优化提高了产品综合性能,特别是改进了薄膜横、纵向拉伸性能;另外,避免吹塑加工中口模积料,减少吹塑设备的清机频次。

2 产品技术方案的开发

2.1 工艺参数确定

在气相法工艺的聚乙烯装置上生产DFDA-9030,首先建立冷凝技术应用模型,测算不同负荷下的冷凝分率,根据计算结果确定安全操作范围、目标产率及反应操作条件;并应用上位机控制系统的WHAT-IF功能进行工艺操作条件模拟,确定聚合单元的关键操作参数;根据1-己烯共聚生产聚乙烯的物理机械性能,确定造粒单元的工艺参数。

2.2 生产负荷及冷凝分率的确定

利用建立的操作模型,画出各种条件下的冷凝操作曲线,建立产率控制、冷凝剂含量控制、冷凝分率控制及质量控制的关联曲线,划定安全操作范围,指导工艺操作人员实际生产。

2.3 专用催化剂的开发及应用

当聚合反应器冷凝态工况下高负荷生产时,由于反应器时空产率高,排料系统出料量大、树脂停留时间短,催化剂活性低于“干法”(非冷凝态工况)操作[2]。因此,冷凝态操作一般会采用高初始活性、快失活的催化剂,能在较短的时间内发挥大部分活性,生成的聚合物灰分低,催化剂消耗量也低。在冷凝态操作生产DFDA-9030时,反应器树脂停留时间大幅缩短,根据现场标定对比,常规催化剂活性比“非冷凝工况”时下降10%~30%。由于DFDA-9030是低密度、低MFR的产品,需要催化剂有更优越的共聚合性能,以降低1-己烯的消耗。同时,根据对制品力学性能的要求,传统干粉进料催化剂也不能满足生产。此外,生产1-己烯共聚产品时要保证树脂颗粒形态良好,这关系到装置平稳运行和产品质量稳定,而催化剂对树脂颗粒形态有决定性影响。较差的树脂颗粒形态和气相反应器维持低流化密度存在以下问题必须避免:一方面高负荷时频繁排料,装置物耗升高,料位控制也困难,实际料位高则细粉飞出反应器顶部堵塞系统,实际料位低则冲刷反应器扩大段不到位,发生静电结片。另一方面,树脂颗粒形态差,粉料脱气效果差,加之1-己烯的脱除比1-丁烯困难,空心料和大颗粒料多,会造成安全隐患和单体回收差等问题。

综上考虑,开发了H型专用催化剂。在冷凝态模式下采用H型催化剂进行了DFDA-9030生产,聚合单元操作稳定,粉料堆密度适中,树脂灰分低、细粉少、颗粒形态良好,粉料脱气效果理想,粉料中1-己烯单体脱除效率高,也避免了树脂发黏影响出料的问题。H型催化剂完全可以满足1-己烯共聚缠绕膜料DFDA-9030的生产要求。

2.4 静电的控制

DFDA-9030基础树脂具有堆密度大、粉料易黏结的特点,生产过程中的静电波动可造成粉料树脂黏壁结片,堵塞出料系统。少量因静电黏壁的细粉由于反应停留时间过长,容易形成高相对分子质量物质影响薄膜表观质量。静电预防办法有:改进催化剂配方,减少细粉形成;适当提高冷凝剂浓度,提高系统抗静电能力;加强原料质量监控,特别是1-己烯质量的监控,减少进入反应系统的杂质含量。

2.5 生产切换方案

1)聚合产率的控制范围:通过调节催化剂加入量,将产率保持在稳定操作范围,避免负荷出现大幅波动。切换路径选择不要极限操作,由DGM-1820向DFDA-9030基础粉料切换按正常产率的60%~80%控制。

2)冷凝剂浓度的控制:切换前根据计算数据控制适当的冷凝剂浓度和产率,随着1-丁烯停止加入和1-己烯浓度的增加,冷凝分率会发生变化,通过反应器入口温度变化和离线模型来监控冷凝分率,必要时可通过回收单元适当调整,将冷凝分率控制在安全操作范围。

3)乙烯分压和1-己烯浓度的控制:利用少量排放或补充少量N2稳定乙烯分压,根据粉料的密度适当调节1-己烯进料,控制1-己烯与乙烯摩尔比,避免粉料发黏。在调节1-己烯进料时,注意平稳控制及静电变化。

4)MFR控制:适当增加H2进料,控制H2与乙烯摩尔比,适当使用过量调节,使MFR经过3个床层转换后尽可能接近目标值,以减少过渡料。注意控制产率稳定,保持静电平稳。

5)树脂密度控制。逐渐将1-己烯与乙烯摩尔比调至目标值,使密度合格。生产1-己烯共聚产品时,在线分析易发生偏差,需要定期用离线分析结果与在线分析进行校正。粉料密度分析要保证准确,要防止因分析偏差造成质量偏离。

6)流化床流化密度的控制:通过调整反应器操作条件和必要的催化剂批次调整控制床层流化密度。

7)造粒机组参数的优化:调整混炼机参数、筒体温度、混炼间隙、混炼负荷。DFDA-9030的MFR较低,通过调整混炼机的间隙,使树脂的温度保持在220℃以下。颗粒水温度设定在70~80℃,改善粒子形态,防止粒料中夹带水分。调整切刀的转数,使颗粒尺寸均匀。

2.6 生产控制关键

1)平稳调整反应控制参数,调节催化剂活性和反应性能。DFDA-9030基础树脂对反应条件要求极其苛刻,需稳定树脂性能(包括粉料的烃类吸附量、堆密度、平均粒径、细粉比率、熔流比、灰分等)。该产品生产过程中易产生静电,需采用适当的静电预防和消除手段。

2)严格控制粉料MFR。严格控制MFR的波动范围,避免MFR大幅波动。除控制稳定的氢气和乙烯比外,反应参数变化和原料质量变化也对MFR控制产生影响。

3)严格控制粉料密度。严格控制1-己烯进料,为保证反应器安全操作,要防止反应器中粉料密度过低导致发黏,使反应器的安全操作温度降低。

4)切换时聚合产率的控制。切换时一直保持较高的聚合产率,在冷凝模式下切换,反应系统抗杂质能力强,不容易发生结块停车;并且高负荷下生产的牌号切换时间短。

5)反应器料位的控制。根据反应器床层质量和流化密度的变化要及时地调整反应器料位设定值,保证反应器平稳操作。优化反应器排料系统的出料时间程序,提高出料效率。

6)树脂脱气质量的保证。加大脱气仓氮气吹扫量,以保证脱气效果。同时将吹扫氮气的温度提高,保证脱气效果。实际生产表明该措施是有效的。

7)尾气回收系统的平稳运行。加强对尾气回收系统的操作监控,保证共聚单体及冷凝剂的回收利用。由于1-己烯的露点比1-丁烯高,进入回收系统的尾气经过水冷后在30 kPa的压力下,25℃左右就出现了冷凝,尾气压缩机的操作难度加大,需要进行工艺流程和操作参数优化,并加强操作监控,保证尾气压缩机的稳定运行,避免物料损失。

3 工业化生产

完成开发及工业化生产准备后,在中国石油化工股份有限公司天津分公司120 kt/a气相法聚乙烯装置上组织了工业生产。该装置工艺路线是引进美国Unopol工艺,原设计能力60 kt/a,后经扩能改造,提高了出料能力、造粒能力,完善了反应控制和原料精制等系统。经多次工业化试生产,产品性能指标达到了开发目标,质量稳定。

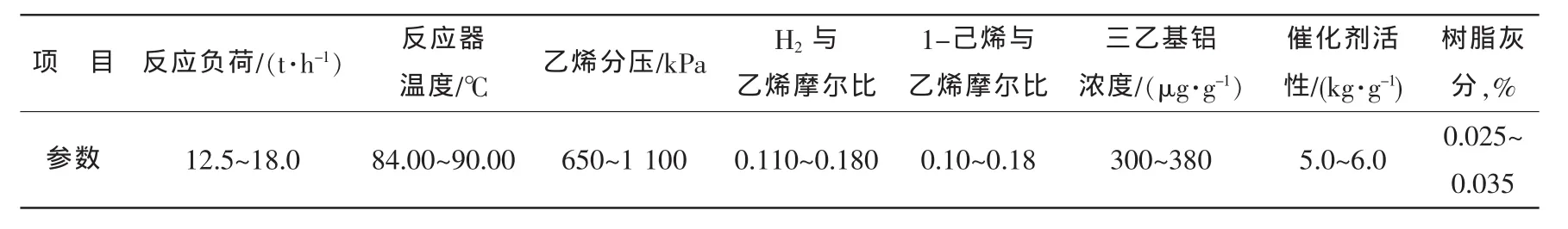

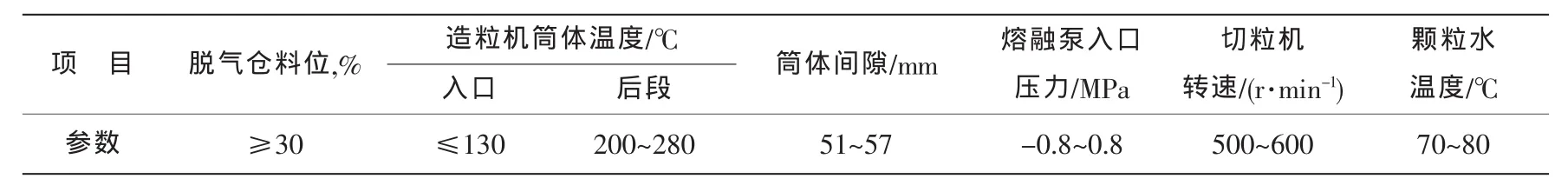

3.1 工艺参数控制

实际生产的工艺参数控制见表2、表3。

表2 DFDA-9030聚合单元工艺参数Tab.2Process parameters of the polymerization unit for DFDA-9030

表3 DFDA-9030后系统工艺参数Tab.3Process parameters of the pelletizing unit for DFDA-9030

3.2 专用树脂质量指标的控制

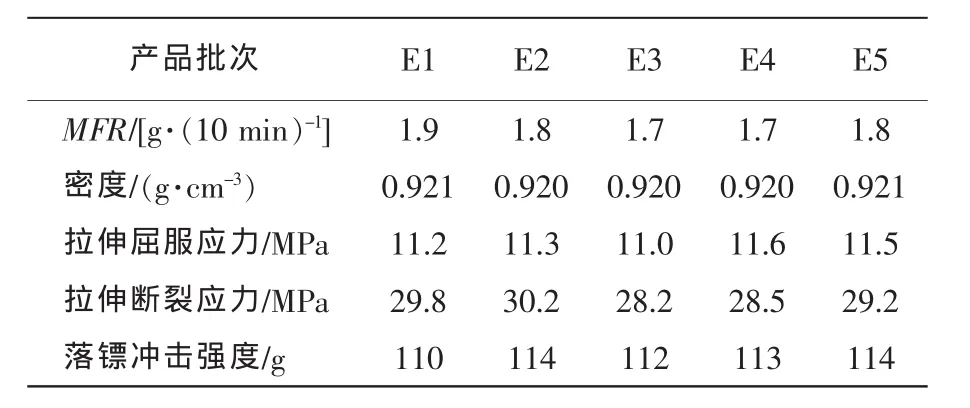

在DFDA-9030的生产中,通过对产品的质量指标进行跟踪分析,对生产过程中的工艺参数进行优化调整,保证了专用树脂的质量。部分批次产品的质量检测指标见表4。

表4 DFDA-9030测试指标Tab.4Test indices of DFDA-9030

3.3 DFDA-9030的相对分子质量及其分布

从表5看出:DFDA-9030的相对分子质量低于DFDA-9020,相对分子质量分布更窄。

3.4 产品应用情况

在拉伸缠绕膜加工企业进行了DFDA-9030加工应用试验,吹膜设备为意大利邦得拉公司(螺杆直径φ65,长径比28∶1),吹膜温度160~210℃。在从进口料(配方0)平稳过渡到采用DFDA-9030的配方1、2后,加工过程中膜泡泡型稳定,薄膜塑化良好,加工平稳。成品薄膜的测试结果见表6。

表5 DFDA-9030相对分子质量及分布Tab.5Relative molecular mass and its distribution of DFDA-9030

实际加工应用表明,DFDA-9030满足缠绕包装膜的加工工艺和产品质量的要求。产品性能与进口同类产品基本相当。

表6 DFDA-9030的成膜测试结果Tab.6Test results of the films made of DFDA-9030

4 结论

a)根据1-己烯共聚拉伸缠绕膜专用树脂DFDA-9030的产品质量指标,完成了该专用树脂的开发方案,优化、确定了适合的聚合反应器工艺参数,根据专用树脂的物理机械性能,确定造粒单元的工艺参数,完成了该产品的开发。

b)在气相法工艺聚乙烯装置上完成了DFDA-9030的工业化生产。经性能测试,该产品的各项性能指标达到了开发目标。

c)生产过程中的关键控制因素是专用高效催化剂的开发应用、生产负荷及冷凝分率的控制、静电的控制、树脂颗粒形态的控制、聚合温度的控制、产品质量的控制。

d)DFDA-9030产品的加工应用表明,吹塑成型的泡型稳定,薄膜塑化良好,生产过程平稳。DFDA-9030能够满足缠绕包装膜的加工工艺和产品质量的要求。

[1]郑冬梅.1-己烯共聚聚乙烯生产状况[J].石化技术,2003,10(3):57-60.

[2]杨荆泉,陈伟,阳永荣等,气相法聚乙烯冷凝模式操作的模拟研究[J].化学学报,2001,52(10):877-884.

Development of 1-hexene copolymerized special resin for wrapping film

Liu Zhiwu

(Chemical Department of SINOPEC,Beijing 100728,China)

A kind of 1-hexene copolymerized special resin for wrapping films,DFDA-9030,was developed. The stable production of the resin was carried out in the presence of a specially designed catalyst in a polyethylene plant with gas-phase fluidized bed under the optimized process conditions.The product so prepared had excellent puncture resistance and tensile properties.Its dart impact strength,tensile stress at yield and tensile stress at break reached 110 g,11 MPa and 28 MPa,respectively.The films made of the resin exhibited balanced transverse and longitudinal tensile strength,which satisfied the requirements for processing and application of wrapping films.

polyethylene;1-hexene;copolymerization;wrapping film;special resin

TQ 325.1+2

B

1002-1396(2012)04-0041-04

2012-02-14。

2012-04-28。

刘志武,硕士,1993年毕业于天津轻工业学院橡胶与塑料专业,现从事聚烯烃生产技术管理工作。联系电话:(010)59969547;E-mail:liuzhiwu@sinopec. com。

(编辑:王蕾)