联碱厂氨回收改造技术分析

杜德海

(甘肃金昌化学工业集团有限公司,甘肃金昌 737000)

技术讨论

联碱厂氨回收改造技术分析

杜德海

(甘肃金昌化学工业集团有限公司,甘肃金昌 737000)

详细分析了生产装置能力增加后各类排放及暴空损失氨量增加的原因,并对氨回收提出设想,从根本上解决外排及暴空损失。

氨回收;联碱;改造;分析

我公司联碱装置是在原设计3.8万t/a的基础上通过逐年扩能改造最终形成22万t/a生产能力,其主体设备能够满足设计要求,但附属设备及配套的回收装置均未进行大的改动,致使各类排放及回收装置都没有发挥应有的能力,造成现场环境差,氨味大、外排压力大、各类尾气超标排放,影响了清洁文明工厂的创建,也与工信部提出的在2015年前纯碱行业实现能耗、质量、排放达标的要求存在一定差距。为此,对联碱系统各类尾气进行回收及水资源进行综合利用,切实保证全系统实现清洁文明生产达标要求。

1 背景分析

我公司联碱装置2008年扩能改造,产能达到20万t/a,且着手自主设计改造并新增了1台淡液蒸馏塔,主要针对煅烧冷凝液回收而设计,同步也对煅烧热碱液、洗涤液流程进行了重新布局,使煅烧热碱液做到基本回收利用。目前冷凝液经蒸氨后釜液分别去炉气洗涤塔做为补充软水,热碱液经洗洗器、冷凝塔降温后一部分去滤过做洗水,另一部分外售。但目前因自主设计的蒸氨塔顶部换热器降温效果差,水汽浓度高,且塔内填料受损严重,蒸氨效率低,使相当一部分水蒸汽或循环水直接进入系统母液中,增加了联碱系统水控制难度,同时该装置蒸馏出的气氨直接进入母液I桶与综合回收塔出口淡氨I混合,其吸收不够完全,还需进一步完善改造。目前冷凝液只能通过蒸氨系统循环后做为软水补入洗涤塔,再送入炉气洗涤器形成冷凝液,其中的氨也二次进入炉气洗涤器转为热碱液送滤过做洗水,气氨部分得以回收,还有部分经煅烧、滤过系统被暴空排放,对现场环境造成了很大影响。另外,滤过尾气多年来始终未进行回收利用,直接排空,造成周边氨味大,环境差。碳化尾气也只经过淡氨I进行洗涤回收后直接排入大气,虽然大部分氨、CO2得以回收,但仍有部分排空,加之各贮桶、容器的暴空损失,造成现场环境氨味大,治理难度大。

2 氨损失量的确定

目前联碱系统各种废液、尾气排放氨量及主要项目组成如下。

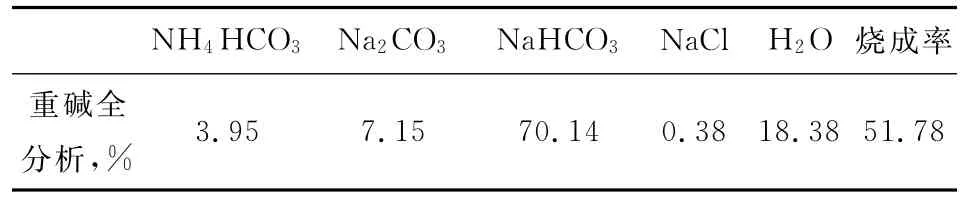

2.1 煅烧炉气系统生成的氨及水汽量

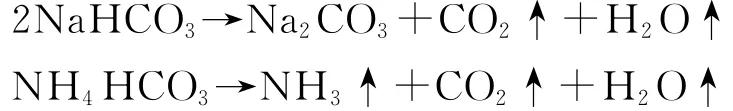

表1 重碱全分析

纯碱产量按26t/h计,煅烧损失取1.5%,计算G1—生产1t纯碱所需的重碱量:

G1=1 000(1+1.5%)/0.5178=1 960kg/t G2—NH3气生成量:

NH4HCO3→NH3↑+CO2↑+H2O↑

G2=1 960×0.0395×17/79=16.66kg/t

G3—H2O汽生成量:

①2NaHCO3→Na2CO3+CO2↑+H2O↑

G3a=1 960×0.7014/2/84=8.18kmol/t

②NH4HCO3→NH3↑+CO2↑+H2O↑

G3b=1 960×0.0395/79=0.98kmol/t

③重碱中的游离水

G3c=1 960×0.1838/18=20.01kmol/t

G3=8.18+0.98+20.01=29.17kmol/t

29.17×18=52.51kg/t

炉气中的水汽量及蒸馏塔加入的蒸汽均被冷凝后做为洗涤水或净氨回收系统补水,最终使联碱软水实现自给。

2.2 滤过尾气氨含量

滤过系统目前运行2台真空泵,单台抽气量184m3/min,滤过尾气氨含量经多次测定分析基本维持在0.4%左右,氨气密度按0.7714kg/m3,机组打气效率80%,计算滤过尾气中氨含量:

0.4%×0.7714kg/m3=3.08g/m3

184m3/min×2×60min/h×80%÷26t/h× 3.08g/m3=2.09kg/t

2.3 碳化尾气氨含量

碳化尾气经淡氨I洗涤后大部分得到回收,但仍有一部分排空,通过生产现场多次测定分析,碳化排空尾气中的氨含量正常在0.6%左右,相当于0.6%×0.7714kg/m3=4.6g/m3。设计实际出力率75%。

清洗气中的空气量:

34m3/min×2×75%×98%×60=3 000m3/h炉气中的空气量:

64m3/min×75%×0.2×60=576m3/h

脱碳气中的空气量:

(64+34)m3/min×3×75%×0.06×60=793.8m3/h

碳化尾气排放总量:

(3 000+576+793.8)m3/h÷26t/h=168m3/t碳化尾气排放氨量:

168m3/t×4.6g/m3=0.77kg/t

2.4 各设备及贮桶暴空氨量

暴空设备主要包括3台澄清桶、氨Ⅱ桶、氨Ⅰ桶、滤碱机、离心机等。这部分溢散损失只能在设备本体上加装抽气罩再并入洗气塔进行净氨洗涤,估算抽气氨含量为:

0.32×0.785×10×3 600÷26t/h=98m3/t.

暴空气氨含量按0.3%计,0.3%×0.7714 kg/m3=0.2346g/m3

98m3/t×0.23g/m3=0.0226kg/t

累计联碱系统煅烧冷凝液,碳化、滤过尾气及各贮桶暴空损失氨量为:16.66+2.09+0.77+0.0226=19.54kg/t。目前因煅烧两液混合后部分做为滤过洗水使用,其含氨在12~16tt左右,回收氨量为17/20×12×0.7=7.14kg/t(吨碱洗水当量取700 kg/t)。其余部分均被暴空排放。

3 技术设想

联碱淡液主要来自碳化尾气、滤过尾气净氨回收、煅烧冷凝液回收3部分。具体设想:

利用现有的综合回收塔滤过尾气净氨段回收碳化尾气氨。具体流程是将碳化尾气经淡氨I洗涤后进入滤过尾气净氨段用蒸氨釜液进行洗涤回收,保证出气氨含量达标排放;洗涤液回流至综合回收塔底部贮液段,经泵循环洗涤,使洗涤液中氨含量≥30 tt送蒸氨进行蒸馏回收。

滤过尾气需重新设计1台或利用现场废旧设备改造1台洗涤塔,利用蒸氨釜液进行循环洗涤回收,使氨浓度≥30tt送蒸馏塔进行蒸氨回收,尾气实现达标排放。暴空气可在设计上考虑,排气压力与真空排气压力均等,并将暴空气并入滤过真空尾气净氨塔。

煅烧冷凝液按目前流程直接进入蒸馏塔进行蒸氨回收,要求氨水浓度≥30tt。

以上3种淡液全部汇集后统一进行蒸氨回收,设计蒸馏塔釜液氨含量控制在≤20ppm,回收率达到95 %,且外排水实现达标排放。具体工艺流程见图1。

图1 联碱氨回收工艺技改流程图

4 经济效益及投资回收分析

4.1 项目年节约费用

该项技术设想完成后可使联碱氨耗下降19.54kg/t×95%=18.56kg/t。扣除滤过洗水回收氨量,新增淡液蒸馏改造实际可回收的氨为11.4 kg/t,年节约费用500多万元。

4.2 项目投资

该项目投资主要在新增一台φ2 400筛板式淡液蒸馏塔,处理能力60m3/h(考虑下一步对合成氨系统两期精炼、氨回收部分稀氨水全部进行回收),其一次性投资约240万元。碳化、滤过尾气净氨塔均可使用现场废旧设备进行改造使用,另外,再增加部分工艺管道及阀门、自控仪表、现场施工等费用,预计投资在450万元左右,按此计算可以实现当年投资当年收益。

TQ 114.162

B

1005-8370(2012)05-14-03

2012-07-09