联碱厂合成氨工艺的发展趋势

楚士和

(实联化工江苏有限公司,江苏 淮安 2 2 3 1 1 2)

联碱厂合成氨工艺的发展趋势

楚士和

(实联化工江苏有限公司,江苏 淮安 2 2 3 1 1 2)

联碱生产成本主要影响因素是液氨、二氧化碳的成本即合成氨的成本。分析了我国联碱合成氨装置现状,国内大型合成氨厂的发展趋势及特点;比较了水煤浆制气的大型合成氨装置和固定床制气的小合成氨装置的优势。

联碱;合成氨;成本;水煤浆气化;发展趋势

近年来联合制碱的产量增加较快,产品质量也有了很大提高,但行业内盲目扩产,行业外强势介入使联碱的产能出现严重过剩,纯碱行业面临新一轮洗牌。本文就以水煤浆制气的大型合成氨装置和以固定床制气工艺的小合成氨装置进行全面的比较来论述联碱厂合成氨工艺的发展趋势。

1 联碱生产成本分析

纯碱生产主要原料有液氨、二氧化碳和氯化钠,如氯化钠以市场价为基准设为定值,则纯碱主要原料成本为液氨和二氧化碳,主要能源消耗是电和蒸汽,联碱产品以重质纯碱计虽然各家工艺有所不同,但蒸汽和电耗差别不大,所以影响纯碱成本的主要因素是氨和二氧化碳的成本。而二氧化碳是合成氨生产的副产品,不同的净化工艺其脱碳的成本不一样,最终影响合成氨的成本,这样联碱厂制造成本竞争就是合成氨成本的竞争。

2 联碱厂合成氨装置现状

小联碱是伴随着中国小合成氨工业的发展而不断发展的,以无烟块煤为原料固定床制气的合成氨工艺在中国化肥发展史中有着浓重的一笔,为中国农业的发展作出了很大贡献,直到今天其综合产能占化肥工业的6 0%以上,在联碱工业中除大化和天津碱厂外全都是采用固定床制气的小合成氨工艺。小合成氨工艺是在特定历史条件下发展起来的产物,它符合了2 0世纪7 0年代中国工业基础薄弱,机械工业落后,钢铁材料质量差而农业又急需化学肥料的基本国情,经过几十年的发展在工艺技术上也取得了很大的进步,单套装置的生产能力从5 0 0 0 t/a发展到现在2 0万t/a以上的规模,可以说现在的合成氨不再是以前的小合成氨了。但由于先天的不足小合成氨原料只能选择无烟块煤,资源少价格高,固定床工艺碳转化率低,合成氨系统各级能量分布不合理,低品位热能过多,从而导致合成氨综合能耗居高不下,行业内虽然做了多年的不懈努力但还是不能从本质上取得突破,同大型合成氨工艺相比存在较大差距。

表1 小合成氨厂主要原料消耗

3 国内大型合成氨厂的发展趋势及特点

2 0世纪8 0年代中国从日本等国引进了十几套以重油为原料的大型合成氨装置,使我们第一次接触了国外先进的设计理念和生产工艺,但随着国际能源市场的变化原油价格从十几美元1吨涨到一百多美元,引进的以油为原料的大型化肥装置严重亏损纷纷停产。9 0年代末,鲁南化肥厂从德国引进了先进的水煤浆生产工艺,通过消化吸收推广逐步被认识,而成为大化肥行业使用最多的气化工艺。近年来粉煤气化的工艺发展较快,引进的有S h e l l、G S P等工艺,国内有中国航天科工集团开发的航天炉干粉煤制气,各厂可根据不同的产品结构和原料来源选择合适的气化工艺。本文以水煤浆气化工艺的大型氮肥装置为比较主体来阐述大型氮肥厂的工艺特点及其先进性。

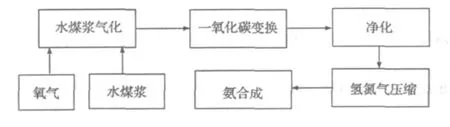

图1 水煤浆气化工艺的合成氨装置流程图

其工艺特点主要体现在以下几个部分:

3.1 水煤浆气化

原料:水煤浆气化用煤为灰熔点较低的成浆性能好的年轻态的烟煤,其市场价格比无烟块煤低5 0 0元/t左右;

反应压力高、温度高、碳转化率高:以9 9.6%的氧气为气化剂,在1 3 5 0℃度高温6.5MP a压力下反应生成半水煤气,碳转化率9 8%以上,而固定床制气碳转化率只有8 5%左右;

高汽气比:出碳洗塔的煤气汽气比1.4,保证了变换过程的用汽。

固定床制气吨氨需外供1.5t蒸汽用于气化反应,大量未反应蒸汽通过废热锅炉回收部分显热后用水冷凝,白白浪费了大量热量。进变换的煤气必需补充大量蒸汽才能满足一氧化碳变换反应的需要,一般吨氨需补0.6t左右的蒸汽。

3.2 一氧化碳变换

变换转化率高:由于气化工段来的煤气汽气比高达1.4,使一氧化碳转化效率高,一般变换气中一氧化碳只0.5%;

附产蒸汽多:由于煤气中含有大量的蒸汽,经过变换部分参加了反应,一变炉出口温度5 0 0℃左右,通过废热锅炉附产3.8MP a的中压蒸汽0.5t/t氨;二变炉出口温度3 5 0℃通过废热锅炉生产0.6MP a的低压蒸汽2t/t氨。热水余热折0.6 MP a的低压蒸汽为1t/t氨。

吨氨能附产蒸汽3.5t,而小合成氨变换工段不但不能附产蒸汽,而且需要外供蒸汽一般吨氨需外供0.3~0.6t蒸汽。

3.3 净化

净化率高:大氮肥装置净化一般都采用低温甲醇洗和液氮洗。通过-6 0℃的甲醇来吸收变换气中的酸性气体,再通过-1 9 0℃的液氮清洗除去一氧化碳、甲烷等杂质,通过低温甲醇洗和液氮洗以后的净化气中C O+A r+CH4<1 0p p m,几乎是纯净的氢氮气。小氮肥厂净化工艺一般采用MD E A或NHD,但净化气中C O+C O2一般在0.5%左右,需进一步净化才能达到合成原料气的要求,由于工艺的原因净化气中含有2%左右的A r和CH4。

运行成本低:甲醇在低温高压的工况下吸收二氧化碳的能力是NHD的5~1 0倍,所以其循环量小,吨氨循环量6m3,电耗3 5kWh/t氨,蒸汽耗3 0 0 k g/t氨,冷冻量6 8kW/t氨。

3.4 氢氮气压缩

设备单纯运行稳定:大氮肥装置一般采用1台蒸汽透平离心压缩机,单纯稳定便于管理;小氮肥厂一般采用多级压缩的活塞压缩机,由于单机能力小、台数较多,活塞压缩机一般有6级,由于工艺复杂运行不稳,检修管理工作量大。

动力消耗低:4 0万t/a合成氨的蒸汽透平离心压缩机(包括合成循环机)每小时需3.8 MP a蒸汽3 0t,吨氨需0.6t蒸汽,如吨蒸汽按2 0 0元计则需1 2 0元,如果公司低压蒸汽有出路,汽轮机采用背压机组则运行费用还要降低一半。小氮肥流程中压缩机都是用电拖动,吨氨压缩机耗电8 0 0kW左右,电价按0.6元/kWh计则需4 8 0元,可见大装置在压缩功方面有绝对优势。

3.5 氨合成

技术先进净氨值高:国内现有大型合成氨装置都采用引进卡萨利或托普索的氨合成技术,由于原料纯度高无惰性气体提高了合成效率,氨净值达到2 0%,触媒使用寿命长一般有1 0~1 5年。

高品位回收热能:引进的氨合成设计都采用了高合成塔出口温度的方法来生产3.8 MP a的过热蒸汽,用于发电,大幅提高了热能的利用率。合成塔出口温度4 2 5℃。而现有小合成氨装置合成废锅只能生产1.6MP a以下的低压蒸汽。

3.6 氨气压缩机

大氮肥装置一般采用蒸汽透平离心压缩机,吨氨需3.8MP a的蒸汽0.5t,而小型装置一般都是采用电拖动的螺杆压缩机,不但运行效率差而且运行过程中需喷进大量的油进行润滑降温,虽经降温分离氨气,但部分油气仍不可避免地随氨气冷凝,从而降低了液氨的质量。

综合以上所述大型水煤浆气化制气的合成氨装置的主要消耗如表2。

表2 水煤浆气化制气的合成氨装置主要消耗

4 水煤浆制气的大型合成氨装置和固定床制气的小合成氨装置的比较

新建一套大型氮肥装置投资需2 0亿元,吨氨财务费用2 5 0元左右,而现有小联碱厂大多是老厂或在原装置逐步扩建而成的,财务费用一般都很少,新建大型装置主要原料价加财务费用在1 7 0 0元左右,而小厂主要原料加财务费用则在2 7 0 0元左右,所以新大型合成氨装置成本和小合成氨装置相比有绝对的竞争优势。

中国是纯碱生产大国产量占全球的一半,但我们不是生产强国,无论是产品质量还是能源消耗和国际先进水平都存在着很大的差距,要改变现状我们不但要在纯碱生产工艺上下工夫努力提高联碱生产的纯碱质量,更应针对我们的薄弱环节合成氨生产的落后工艺下功夫,只有这样联碱生产的综合消耗(包括氨成本)才能大幅下降,企业才能有竞争力。

T Q 1 1 3.2

B

1 0 0 5-8 3 7 0(2 0 1 2)0 5-4 4-0 3

2 0 1 2-0 3-2 0

楚士和(1 9 6 4—),大专学历,高级工程师。1 9 8 7年进清江化肥总厂长期从事合成氨装置的改扩建和生产管理工作,2 0 0 3主导淮安华尔润3 0万t/a联碱项目的建设任项目技术副总,2 0 0 8年调江苏井神盐业任6 0万t/a联碱项目副总指挥,2 0 1 0年进入台湾玻璃集团在淮安盐化工园区投资建设的1 0 0万t/a纯碱项目任技术经理。