DC53钢的离子氮碳共渗工艺及稀土催渗研究

陈继超,吴晓春,杨浩鹏

(上海大学材料科学与工程学院,上海200072)

DC53钢的离子氮碳共渗工艺及稀土催渗研究

陈继超,吴晓春,杨浩鹏

(上海大学材料科学与工程学院,上海200072)

为了探究DC53钢的优化氮碳共渗工艺,对DC53钢在530℃不同共渗时间、NH3/CO2不同气氛比值、不同炉内气压情况下的离子氮碳共渗效果进行了研究.运用OM、XRD、SEM、EDS、显微硬度、摩擦磨损实验,对材料的显微组织、显微硬度和耐磨性进行了分析.研究表明:对于冷作模具钢DC53,10 h、NH3/CO2为15∶1、炉内气压为800~1000 Pa时,氮碳共渗效果最好;随着稀土镧(La)的加入,渗层变厚且渗层与基体更致密,表层到心部的硬度梯度更小,氮碳共渗效果更佳.

DC53钢;稀土;氮碳共渗;耐磨性;氮碳共渗层;硬度梯度

冷作模具钢以其高的硬度被广泛应用于模具制造以及其他行业中.在工模具钢应用过程中,高的服役寿命需要材料具有尺寸变形量小、超高机械强度、高的耐磨性能.而许多热化学处理方法,如渗氮[1]、渗碳[2]、氮碳共渗[3]、渗硼[4],可在模具钢表面形成一层薄、硬与基体结合紧密的耐磨层,从而可以满足模具材料对机械性能的要求[5].

与传统的气体渗氮和液体渗氮处理相比,氮碳共渗具有与模具钢的淬火工艺有良好的协调性,处理温度低,渗后不用激冷,模具变形极小,渗层硬度高,耐磨,抗疲劳等优点,且不像氮化那样易脆化[6].

DC53模具钢是日本大同钢铁生产的新一代冷作模具钢,它是在SKD11钢基础上研制的,并改善了SKD11钢高温回火硬度和韧性不足的缺点[5].由于DC53钢是一种新型冷作模具钢,文献中关于其氮碳共渗研究很少,市场上DC53氮碳共渗工艺不是很成熟,为此,本实验对DC53的氮碳共渗工艺进行了优化研究,并借助稀土对化学表面处理的催渗作用[7],在离子氮碳共渗过程中加入稀土块La,研究了对DC53模具钢表面处理进一步强化的结论及机理.

1 试验

1.1 试验过程

DC53钢的预热处理工艺为1 060℃淬火+ 540℃回火两次,组织为回火马氏体,硬度为59HRC,DC53钢的成分(质量分数/%)为C1.250%,Si 0.312%,Mn 0.297%,P 0.013%,S<0.005%,Cr 11.4%,Mo 0.956%,Ni 0.114%,V 0.326%,其余为Fe.试验采用等离子体直流渗氮炉.温度为530℃,气氛为NH3和CO2,通入NH3的流量为60 mL/min,实验对共渗时间、NH3/CO2不同比值、炉内气压等参数进行了正交实验,见表1,得出了共渗工艺优化参数.表1中,K、L为得出正交优化参数后的稀土催渗实验,文中对各工艺的叙述均采用表1中的大写字母对应表示.另外,在优化工艺参数基础下,在离子氮碳共渗炉内加入了稀土La块,实验前称重稀土块的质量为10.42 g(平均值),实验后稀土块的质量为10.29 g(平均值),实际过程中稀土的加入量为0.13 g(平均值),以探讨稀土的定量加入对DC53模具钢氮碳共渗的影响.

表1 共渗实验正交表格

1.2 测试方法

采用尼康LV150正立式金相显微镜观察试样渗层截面金相.用载荷为300 g的MH-3显微硬度计金相进行试样渗层截面从表面到心部的硬度测量.采用电流、电压分别为200 mA、40 kV的以Cu靶材的DLMAX-2550X射线衍射仪对原始试样、共渗试样和稀土共渗试样进行了表面区域的物相分析.用电流、电压分别为120 μA、20 kV的HITACHI SU-1510钨灯丝扫描电镜对试样表面渗层进行了扫描电镜及点能谱分析.采用MMS -2A销盘式摩擦磨损机对共渗试样进行了摩擦磨损实验,实验载荷为200 N,实验时间60 min.

2 结果及讨论

2.1 DC53试样的渗层金相分析

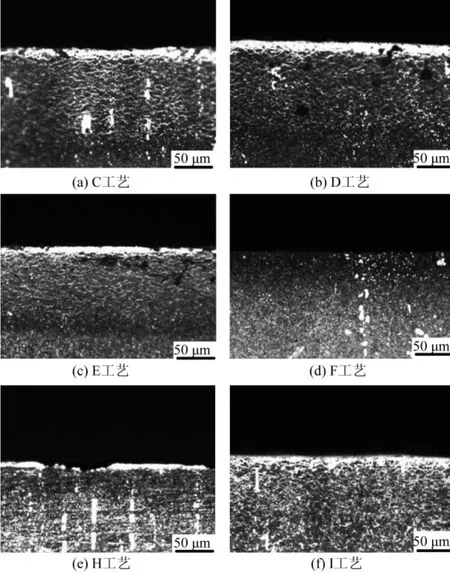

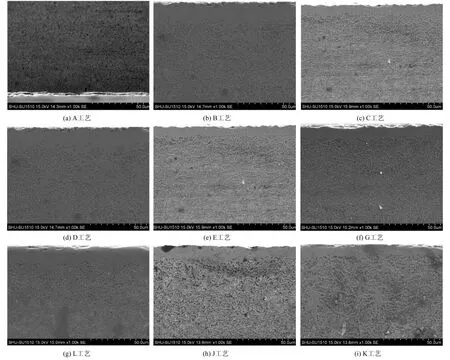

DC53氮碳共渗实验试样表层的金相观察结果如图1所示.

图1 正交实验不同工艺情况下渗层的金相照片

由图1可以看到,在不同正交实验参数下进行等离子体氮碳共渗时,4 h时,F、H两种工艺情况下,F渗层表面几乎没有化合物层(白亮层),H也只有不连续的化合物层;扩散层的厚度不到100 μm;6 h时,D、I两种工艺情况下,I工艺时,试样表面的化合物层厚度为5~10 μm,扩散层厚度为100 μm左右,而在D(800~1 000 Pa)工艺情况下,化合物层厚度与4 h时相比较明显增厚,达到10 μm以上,扩散层厚度也达到150 μm左右;在8 h,E工艺情况下,白亮层的厚度为10~15 μm左右,扩散层的厚度为150~200 μm,而在C工艺情况下(800~1 000 Pa)时,化合物层的厚度达到20 μm,整个渗层的厚度达到约200 μm.综上分析可知,随着时间的延长,渗层厚度和化合物层的厚度增加,整体渗层质量逐渐优化.

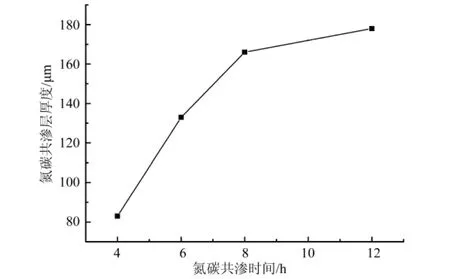

在上述实验基础上,为了确定氮碳共渗的优化共渗时间,在C工艺基础上进行了12 h的共渗实验,图2为DC53钢渗层厚度与时间的关系曲线.从图2可以看出,从8 h到12 h的过程中,渗层的厚度及渗层整体厚度增加幅度不大,可以认为这个过程中渗层增长达到饱和,故可把共渗时间定在10 h.因此,为了进一步探讨稀土对氮碳共渗的催渗作用,实验中,在10 h工艺情况下氮碳共渗时加入稀土.

图2 DC53不同时间的氮碳共渗层厚度

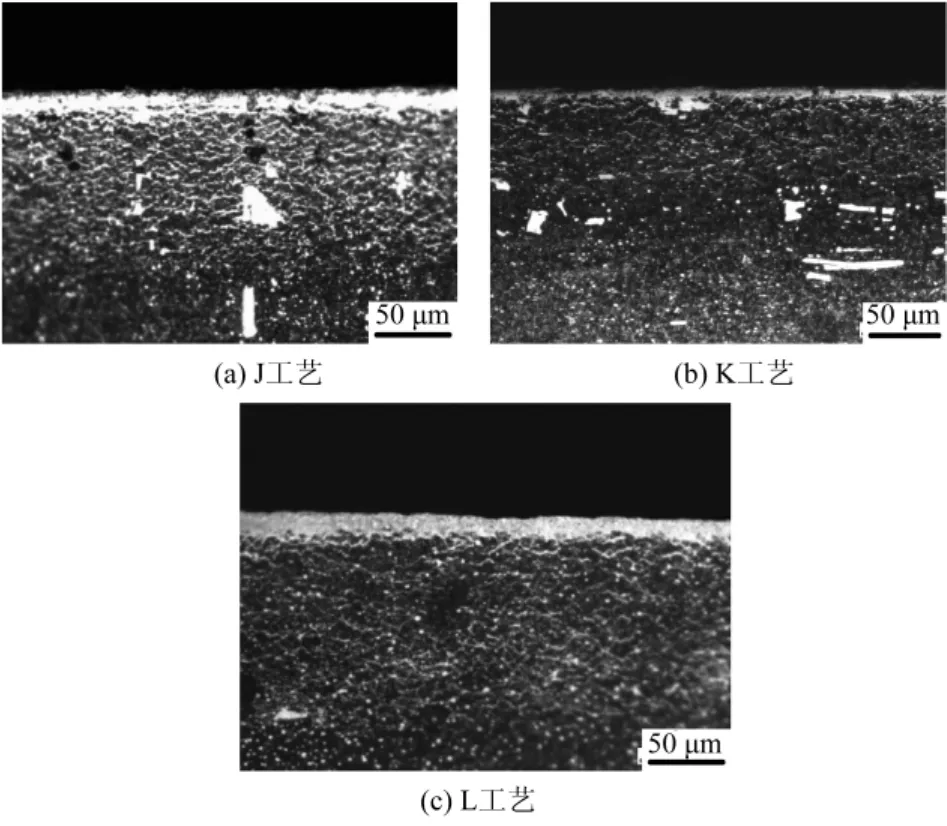

图3中K、L为稀土加入后试样的金相照片,可以看出,在K工艺情况下,即NH3/CO2=10∶1,500~700 Pa,时,渗层整体厚度和化合物层厚度与C和D工艺情况下渗层的质量相比有一些下降,这是由于气氛比例和炉内气压不同造成的,而在L工艺情况下,化合物层的厚度增加到20 μm以上,整个渗层的厚度增加到200~250 μm,渗层质量明显提高,所以,对比各种正交实验结果,NH3/CO2=15∶1,800~1 000 Pa为DC53钢的优化氮碳共渗稀土催渗工艺.

图3 J、K、L试样渗层的截面金相照片

2.2 DC53钢共渗试样表层到基体的硬度分布

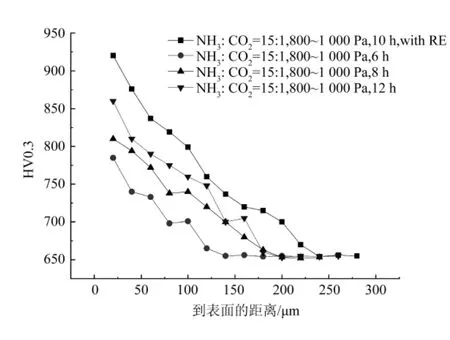

从图4可以看出,随着时间的延长,从6 h到12 h,共渗试样的截面硬度逐渐提高,硬度梯度也逐渐变小,该现象是由于随着共渗时间的延长,C和N原子不断向基体扩散,扩散的深度逐渐增加,从而使得硬度梯度逐渐减小.随着稀土La的加入,与6、8、12 h比较,整个渗层到基体的显微硬度过渡的更加平缓,最高硬度得到提高,可以达到920 HV左右,硬度梯度进一步减小,渗层的性能明显得到改善.因此,DC53钢的优化共渗工艺参数为NH3/CO2=15∶1,800~1 000 Pa.

图4 DC53钢不同时间,10(RE)共渗时的渗层硬度分布

2.3 DC53钢试样表层物相XRD分析

对DC53钢进行氮碳共渗,试样的表面会形成Fe3N和Fe4N相,而Fe3N相为硬而脆的相,Fe4N为相对韧性较好的相.选取实验时间为4、8、10(添加稀土)、12 h的试样进行了表面物相分析,结果如图5所示.

由图5可以看出,在这几个时间系列下,都生成了Fe3N和Fe4N相;另外,随着稀土的加入,Fe4N相的强度比不加稀土时增加,为了进一步了解Fe3N和Fe4N对渗层性能的影响,通过直接比较法[8]算出了表层中Fe3N和Fe4N的相对体积含量,运用公式

图5 氮碳共渗试样表层XRD分析谱图

利用式(1)、(2)运算得出不同时间以及稀土加入时的Fe3N、Fe4N体积分数如表2所示.

由以上数据可得,随着时间的增加,Fe3N的相对含量逐渐减小,Fe4N相对含量增加,这与刘瑞良等[9]的实验结果一致;而随着稀土的加入,表层中Fe4N的相对含量也是增加的,这也在一定程度上增加了渗层表层的韧性,使渗层整体性能得到提高.

表2 不同氮碳共渗时间下Fe3N和Fe4N相的体积分数

2.4 DC53钢试样渗层SEM及EDS(La)分析

为了进一步探究渗层工艺情况,对渗层进行了扫描电镜观察,结果如图6所示.通过对比白亮层的疏松程度及与扩散层的结合工艺情况,更有力地得出实验的优化共渗实验参数.

由图6可以看出,在4 h的A工艺情况下化合物层是不连续的,化合物层厚度较小,不到10 μm;在6 h时,B、D工艺情况下,扫描图片中渗层表层的化合物层会出现一定的断层剥落现象,尤其B工艺时较为明显,这样就使得化合物层在实际服役过程中容易脱落,从而造成耐磨损性能变差;实验氮碳共渗时间为8 h时,C、E、G工艺情况下,表面的化合物层较为致密,无明显孔洞、裂纹等疏松特征,化合物层与扩散层接合面平滑,渗层与基体结合良好;在12 h时,与金相实验结果一致的是,表面化合物层的厚度及致密度并没得到明显的改善.通过图6可以得出,K工艺条件下化合物层得到了一定的改善,该层较为致密,在L工艺条件下,化合物层厚度增加,达到20 μm以上,渗层与基体结合情况最好.

稀土在共渗中能够进入钢的表面,并沿晶界、缺陷等特殊通道以较快速度扩散,不仅建立起由表及里的浓度梯度,而且能建立起晶内与晶界的浓度梯度,能够在晶界处通过空位向晶内扩散,这样在基体渗层能检测到稀土元素.

从图7能谱可以看出,对于DC53钢稀土催渗的样品检测到了La元素的存在,La原子的质量分数为0.13%,说明稀土元素扩散进了DC53渗层中.

2.5 耐磨损性能检测

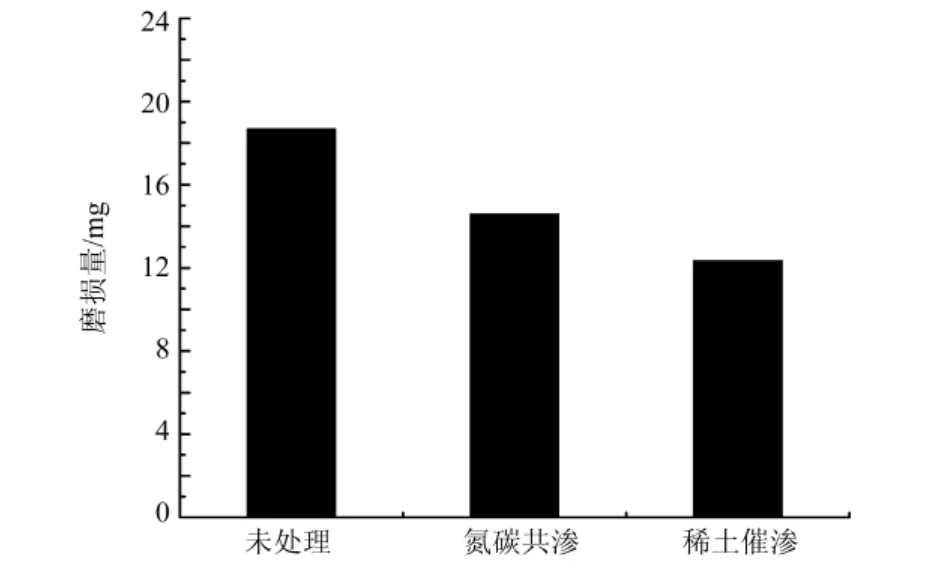

冷作模具的实际服役条件为挤冲压模,模具经常产生毛刺、刮痕等磨损,而这些会严重影响模具产品的性能.本实验中DC53钢的摩擦磨损实验结果如图8所示.

图6 不同实验条件工艺情况下的渗层扫描电镜照片

图7 DC53钢渗层EDS点成分能谱

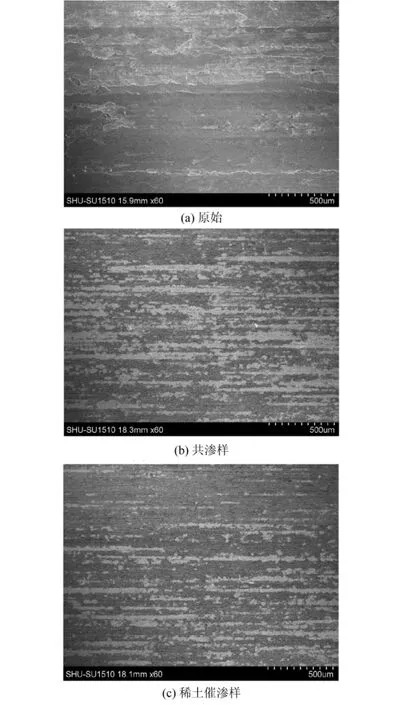

实验过程中比较了原始、优化工艺、添加稀土试样的摩擦磨损工艺情况.从图8、9可以看出,摩擦磨损实验发现 DC53原始试样的磨损量为0.01869 g,在优化工艺情况下,试样的磨损量减小为0.01461 g,与文献[5]中报道一致,随着扩散层的增加,试样的耐磨性能增加.而加入稀土元素后,某些非合金元素的作用,使得稀土原子尺寸减小,大原子的稀土La原子尺寸减少一半左右,可以扩散进入基体[10],而这些稀土合金化合物又可以在晶界中阻止晶界的偏移和生长,从而使得基体晶粒变小[11].而实验中,DC53试样加入稀土后,磨损量进一步减小为0.012 36 g,失重率分别为0.3793%、0.2977%、0.2528%,耐磨性能显著提高.从图9可以看出,原始试样表面磨痕清晰可见,出现大面积的块状剥落,即表面产生了粘着磨损,耐磨性能差;氮碳共渗试样的表面出现少量的块状剥落,磨损机制亦为粘着磨损,但由于表面粗糙度的增加,磨痕明显减轻;稀土共渗试样的犁沟状划痕随着化合物层和渗层的增厚进一步减少,没有出现渗层块状剥落的现象,表现为“擦伤”.这表明,添加稀土使渗层的综合力学性能得了改善,使得相与相之间的结合强度提高.

图8 不同条件下DC53钢试样的磨损量

图9 DC53钢的的磨损形貌

3 讨论

在优化参数时,DC53钢的氮碳共渗处理过程中炉内电离的气氛优化,包括炉内气压和气体流量,从而使得C、N原子与基体溅射出的Fe原子更充分,铁氮和铁碳相在材料表面的沉积厚度达到最大,使得渗层的厚度最大.而随着稀土的加入,Ruck等[12]研究提出:一方面可以增加渗剂的分解,这样可以增加C、N原子的扩散渗入量,另外,在稀土元素渗入时,会引起铁晶格畸变,表层缺陷增多,为C、N原子的扩散提供了“快通道”,同时也可使原子的扩散激活能降低,有利于C、N向基体的扩散[13-18],渗层厚度会增加.

王中雅等人[19]指出,氮碳共渗后,材料的表面硬度会提高很多,本实验中,氮碳共渗后,DC53钢表层的表面显微硬度从660 HV左右提高到800 HV以上,DC53钢作为高合金钢,在氮碳共渗后,除了本身的合金氮化物具有较高的硬度外,氮化物的晶格常数比基体α相的尺寸要大,与母相形成共格关系时,母相的晶格造成很大的畸变,阻碍位错运动,硬度得到提高.在稀土元素加入时,可以引起晶格畸变,为C、N原子的扩散提供了通道,有利于C、N向基体的扩散[13-18];另外,C、N原子容易在畸变区聚集,也减低了整个体系的能量[20].试验结果也证明稀土催渗氮碳共渗后,材料的表层硬度得到很大的提高,达到920 HV,同时渗层硬度梯度更小.

XRD分析结果显示:1)随着时间的延长,氮碳共渗实验中试样表面的Fe4N的相含量会增加;2)随着稀土的加入,表层组织中,Fe3N会减少,而Fe4N会增加.这与实验渗层观察及检测结果是一致的.因为在实际应用过程中,Fe4N相作为韧性相,随着它的含量的增加,可以避免渗层过早发生剥落、疏松等现象,改善渗层的整体性能,提高DC53钢的使用寿命.

扫描观察渗层形貌时,由于各相的比容不一致,致使在共渗实验过程中,相的体积变化不同,造成应力[21],使得在DC53钢氮碳共渗实验初期,化合物层与基体结合力不足,表面形成一定量的剥落和断层.但随着时间的延长,中间过渡层组成相的相对含量逐步变化,使得渗层剥落和断层逐渐改善.另外,随着稀土元素的加入,在钢的表层形成稀土浓度梯度,使得C、N的扩散更加充分和均匀,渗层质量得到进一步的改善.

4 结论

1)在530℃时,对于冷作模具钢DC53,氮碳共渗实验优化参数为10 h,NH3/CO2=15∶1,800~1 000 Pa.

2)在优化实验参数基础上,随着稀土镧(La)的加入,试样渗层化合物层厚度提高10 μm左右,扩散层厚度提高30~60 μm,化合物层与基体结合致密,材料表面硬度可提高50 HV以上,渗层整体性能提高.

3)与原始试样相比,优化实验参数氮碳共渗后,DC53表面的磨损机制为粘着磨损,试样的磨损量从0.018 69 g减少到0.014 61 g,耐磨性能提高21.83%,而共渗实验后随着稀土的加入,试样的磨损量减少到0.012 36 g,耐磨性能提高33.87%.

[1] NIVOLETTO G,TUCCI L,ESPOSITO L.Sliding wear behavior of nitrided and nitro-carburized cast irons[J].Wear,1996,197(1/2):38-44.

[2] SU B S,LEE W J.Surface hardening of AISI 316L stainless steel using plasma carburizing[J].Thin Solid Film,1997,295(1/2):185-192.

[3] QIANG Y H,GE S R,XUE Q.Study on the structure and wear resistance of two-step salt bath nitrocarburized steel[J].Wear,1998,218(2):232-236.

[4] SARI N Y,YILMAZ M.Investigation of abrasive and erosive wear behaviour of surface hardening methods applied to AISI 1050 steel[J].Mater.Design,2006,27 (6):470-478.

[5] DONG Wen.Erosion and wear behavior of nitrocarburized DC53 tool steel[J].Wear,2010,268(3/4): 629-636.

[6] PSYLLAKI P,KEFALONIKAS G,PANTAZOPOULOS G,et al.Microstructure and tribological behavior of liquid nitrocarburised tool steels[J].Surf Coat Technol,2002,162(1):67-78.

[7] CHENG Xian-hua,DING Dong-yuan.The study of effect of rare earth elements on the sliding wear resistance of nitriding layers[C]//Proceedings of the CMRS International'90 Conference.[S.l.]:[S.n.],1990.381-395.

[8] 周 玉,武高辉.材料分析测试技术[M].哈尔滨:哈尔滨工业大学出版社,1998.ZHOU Yu,WU Gao-hui.Material Analysis and Testing Technology[M].Harbin:Harbin University of Technology Press,1998.

[9] 刘瑞良,闫牧夫,候 凯.17-4PH钢脉冲等离子体稀土氮碳共渗研究[J].热处理,2009,24(1):26-30.LIU Rui-liang,YAN Mu-fu,HOU Kai.The study of Re pulsed plasma nitrocarburizing of 17-4PH steel[J].Heat Treatment,2009,24(1):26-30.

[10]CHENG Xian-hua,LI Jian.Mechanism of effect of rare earth elements on thermo-chemical treatment process of steel[J].Journal Of Rare Earths,2006,24(1):275-278.

[11] BELL T,Sun Y,LIU Zhi-ru,et al.Rare earth surface engineering[J].Heat Treat Met,2000,27(1):1-8.

[12] GRABKE H J,MAST R,RUCK A.Surface and grain boundary segregation of antimony and tin-effects on steel properties[J].Kovine,Zlitine Tehnology,1996,30(6):483-495.

[13] LIU Zhi-ru,ZHU Fa-yi,CUI Yue-xian,et al.Microstructure of surface layer formed at low temperature and high carbon concentration carburizing with rare earth element[J].Rare Earths,1993,11(3):196-200.

[14] ZHU F Y,Cai C H,YAN Mu-fu,et al.Observation and analysis of the microstructure in carburized surface layer of steel 20Cr2Ni4A treated with conventional and rare earth carburizing process[J].Rare Earths,1996,14(3):154-157.

[15] BELL T,SUN Y,LIU Zhi-ru,et al.Rare earth surface engineering[J].Heat Treat Met,2000,27(1):1-8.

[16] YAN Mu-fu,SUN Y,BELL T,et al.The effect of rare earth catalyst on carburizing kinetics in a sealed quench furnace with endothermic atmosphere[J].Appl Surf Sci,1996,173(1/2):91-94.

[17] YAN Mu-fu,SUN Y,BELL T,et al.Diffusion of La in plasma RE ion nitrided surface layer and its effect on nitrogen concentration profiles and phase structures[J].Acta Metall Sinica,2000,36(5):487-491.

[18] YAN Mu-fu,Bell T,LIU Zhi-ru,et al.Effect of temperature and phase constitution on kinetics of diffusion[J].Rare Earths,2002,20:330.

[19] 王中雅,杨凌平.渗氮—氮碳共渗工件的表面硬度形成机理[J].技术与市场,2010,17(6):22-23.WANG Zhong-ya,YANG Lin-ping.Surface hardness formation mechanism of the nitriding and nitrocarburizing workpieces[J].Technology and Market,2010,17 (6):22-23.

[20] 韦永德,刘志如,王春义,等.稀土对碳氮共渗过程的活化催渗及微合金化的研究[J].中国稀土学报,1986,4(1):47-52.WEI Yong-de,LIU Zhi-ru,WANG Chun-yi,et al.Activated reminder infiltration and microalloying of rare earths on the carbonitriding process[J].Journal of the Chinese Society of Rare Earths,1986,4(1):47-52.

[21] 夏立芳.钢的渗氮[M].北京:机械工业出版社,1992.XIA Li-fang.Nitriding of Steel[M].Beijing:Mechanical Industry Press,1992.

The technological parameter and the influence of rare earth on plasma nitrocarburzing of DC53

CHEN Ji-chao,WU Xiao-chun,YANG Hao-peng

(School of Materials Science and Engineering,Shanghai University,Shanghai 200072,China)

To obtain the optimal nitrocarburizing parameter of DC53 steel,the specimens have been plasma nitrocarburized at 530℃ for different time in a mixed gas of NH3and CO2with and without Rare Earth(RE).The microstructure,microhardness and wear resistance of surface layers for the treated specimens were characterized using optical microscopy(OM),scanning electron microscopy(SEM),X-ray diffraction(XRD),energy dispersive spectrometer(EDS),microhardness and wear testers,respectively.The results show that the optimal parameter of plasma nitrocarburizing treatment for DC53 is 10 h,15∶1(the value of NH3/CO2)and 800~1 000 Pa.In addition,based on the optimal parameter,when lanthanum was added,the nitrocarburized layer became thicker and the gradient of hardness was smaller from the surface to the core,and the effect of plasma nitrocarburizing treatment was better.

DC53 steel;rare earth;nitrocarburzing;wear resistance;nitrocarburzing layer;hardness gradient

TG156.8 文献标志码:A 文章编号:1005-0299(2012)06-0142-07

2011-12-27.

上海市重点学科建设项目资助(S30107).

陈继超(1987-)男,硕士;

吴晓春(1961-)男,教授,博士生导师.

吴晓春,E-mail:xcwu@staff.shu.edu.cn.

(编辑 吕雪梅)