芯模参数对3A21矩形管绕弯截面变形的影响研究

齐海雁,刘郁丽,杨 合

(西北工业大学凝固技术国家重点实验室,西安710072)

芯模参数对3A21矩形管绕弯截面变形的影响研究

齐海雁,刘郁丽,杨 合

(西北工业大学凝固技术国家重点实验室,西安710072)

为解决截面变形对铝合金薄壁矩形波导管通信信号传输质量的影响,基于ABAQUS/Explicit平台建立了3A21铝合金薄壁矩形管绕弯成形三维有限元模型,并试验验证了该模型的可靠性,在此基础上模拟研究了芯模参数对截面变形的影响规律.研究结果表明:增加芯头个数、增大芯头厚度以及芯头间间距,截面变化率减小,而增大芯头圆弧角度,截面变化率增大;当芯模支撑角度不变时,芯头个数和芯头厚度的改变仍会对截面变形产生很大影响,芯头厚度越大,管坯的截面变形程度越小.

3A21铝合金;薄壁矩形管;绕弯成形;截面变形;芯模参数;数值模拟

铝合金薄壁矩形波导管弯曲件具有重量轻、吸振力强、介质流通量大、信号损耗小等优良性能,广泛应用于雷达及通信系统领域[1].绕弯成形以其高效率、高精确性等特点成为薄壁矩形管主要成形方式.然而,由于薄壁矩形管空心、壁薄的特点,在绕弯成形过程中不可避免地出现截面变形现象.芯模在抑制矩形管绕弯成形截面变形方面起着重要作用,因此,研究芯模参数对矩形管绕弯成形截面变形的影响规律对提高波导管的信号传输质量具有重要的指导意义.

目前,国内外学者对薄壁管件弯曲成形过程出现的截面变形进行了大量的研究.申世军等[2]建立了薄壁圆管小弯曲半径绕弯过程芯模的理论解析模型,并对芯模效用进行了实验研究,但该研究仅针对的是圆管绕弯成形过程.Paulsen等[3]基于能量法和塑性变形理论提出了矩形管拉弯过程中截面变形的解析模型,研究了弯曲过程的截面畸变及不同阶段的屈曲变形.Zhu等[4]基于最小能量原理,建立了拉弯过程中矩形截面管材侧壁受约束和侧壁自由状态下外腹板塌陷量的理论分析模型,并分析了充内压对截面畸变的影响.Clausen等[5]利用LS-DYNA建立了铝合金矩形管拉弯成形模拟模型,考察了截面几何参数、拉伸力水平及材料参数对弯曲缺陷的灵敏性,研究表明矩形管截面几何参数和拉伸力水平是影响弯曲过程中横截面变形的因素之一.金淼[6]和刁可山[7]等针对摩擦系数和截面形状对矩形管拉弯成形精度的影响进行了模拟研究,研究表明:增大摩擦系数,可以减小截面畸变;增加矩形管截面的变形刚度,可以显著减小截面畸变.其结果和方法对铝合金矩形管的绕弯成形截面变形研究具有参考价值.但矩形管绕弯成形截面变形特征与拉弯成形有很大不同.作者所在研究室[8-10]运用有限元法模拟分析了铝合金薄壁矩形管绕弯成形截面变形特征,研究了材料参数及间隙对其截面变形的影响规律,这些研究为本文的研究提供了理论基础、试验方法以及建模方法.为此,本文基于ABAQUS/Explicit平台建立了3A21铝合金薄壁矩形管绕弯成形有限元模型,并通过试验对该模型进行了可靠性验证,在此基础上模拟研究了芯模参数对截面变形的影响规律.

1 芯模模型

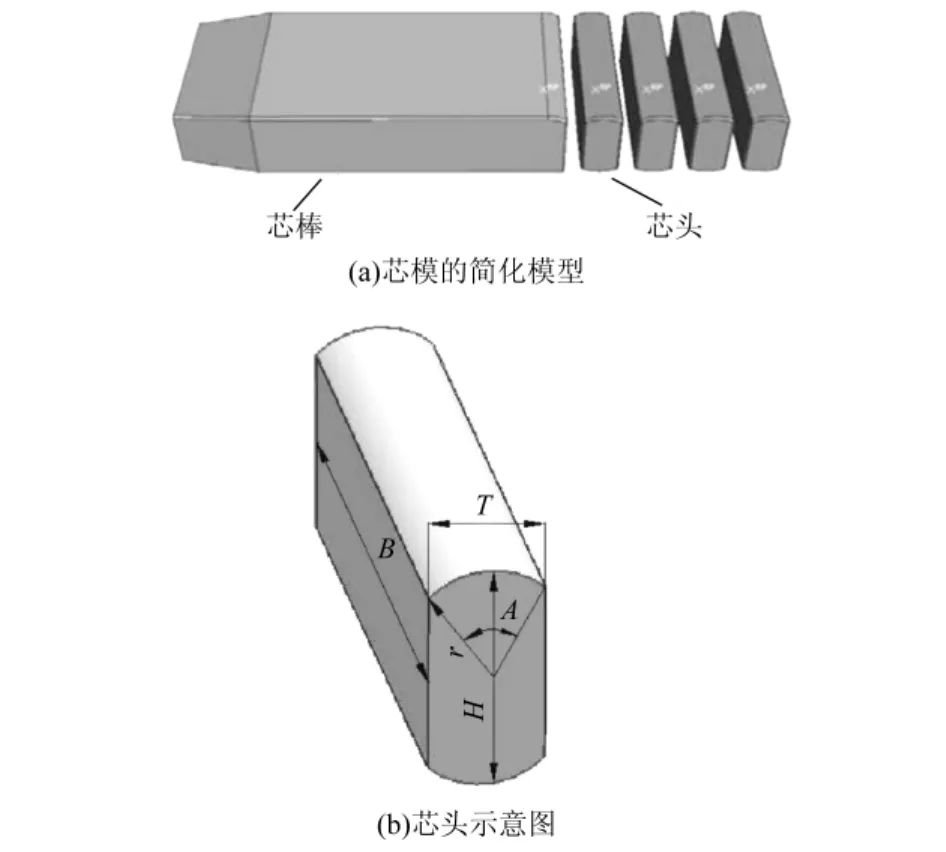

在薄壁矩形管绕弯成形过程中芯模对管坯的支撑作用是通过芯棒及芯头对其内壁的有效支撑来完成的,而芯头能在垂直于弯曲平面内作任意转动.图1即为薄壁矩形管绕弯成形所用的芯模的简化模型.

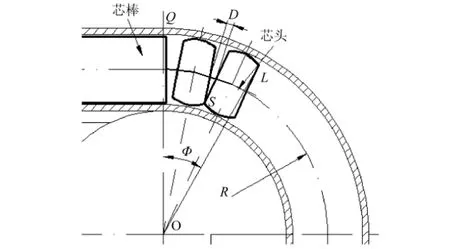

芯头可用高度H,宽度B,厚度T,圆弧角度A和圆弧半径r等参数来描述,如图1(b)所示.在矩形管绕弯成形过程中不同的芯头个数n、芯头厚度T、芯头间间距D(位于芯模中心线上相邻两芯头之间的距离,如图2所示)以及芯头圆弧角度A会导致芯模支撑角度Φ(从弯曲切点Q到最后一个芯头的圆弧末端L点芯模对矩形管内壁支撑的角度)的不同.

对于芯头厚度T,过小,不能保证机械连接的强度;过大则会使在绕弯成形过程中芯头圆弧末端与矩形管内壁间隙过大而起不到支撑作用.

对于芯头圆弧角度A,在芯头厚度T保持不变的情况下,芯头圆弧角度过大,则在绕弯成形过程中芯头圆弧末端(L点)与矩形管内壁的间隙会很大,影响芯头对矩形管的支撑作用;而当芯头圆弧过小时,芯头可近似看作方形,此时在矩形管绕弯过程中芯头棱边会先于芯头圆弧部分与矩形管内壁发生相互作用而使矩形管壁出现“鹅头”现象.

图1 薄壁矩形管绕弯成形的芯棒和芯头简化模型

图2 绕弯成形过程中的柔性芯模简图

对于芯头间间距D,过小,芯头之间会相互接触而发生干涉影响弯曲半径,其次,也会使相邻两芯头在圆弧末端的接触部分(S点)与管坯之间产生较大空隙,管坯在弯曲变形过程中会在空隙处产生严重的失稳起皱现象,过大则会使矩形管在芯头间隙部分得不到有效支撑.

2 截面变形描述及有限元模型建立

2.1 截面变形描述

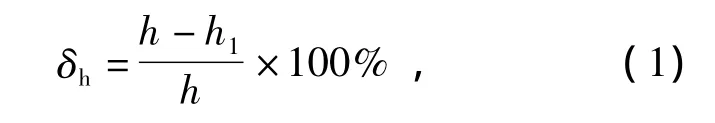

图3给出了薄壁矩形管绕弯成形截面变形的示意图.

用截面变化率δh来描述薄壁矩形管弯曲后截面的变形情况,如式(1)所示,

式中,h和h1分别为弯曲前后矩形管截面高度.

图3 矩形弯管截面示意图

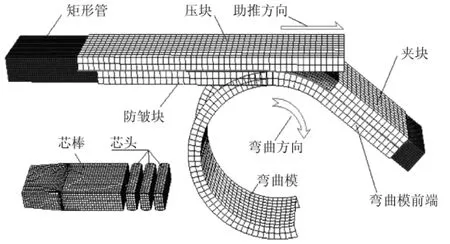

2.2 有限元模型建立及其可靠性验证

选用规格为24.86(b)mm×12.2(h)mm× 1(t)mm的 3A21铝合金薄壁矩形管,基于ABAQUS/Explicit平台,经过几何模型建立、模型装配、接触条件处理、网格划分等步骤,建立了如图4所示的3A21铝合金薄壁矩形管绕弯成形过程的三维有限元模型.

图4 薄壁矩形管绕弯成形三维有限元模型

为验证模型的可靠性,运用试验及数值模拟方法,研究了芯模参数对薄壁矩形管绕弯成形过程中截面变形的影响规律.试验采用与表1所示一致的薄壁矩形管绕弯成形工艺参数.

表1 模拟过程中工艺参数

表1中:θ为弯曲角度;w为弯曲速度;R为弯曲半径;μm为芯棒与管坯摩擦系数;μc为夹块与管坯摩擦系数;μA为其余模块与管坯摩擦系数; ΔC为模具与管坯间隙;e为芯棒伸出量;H为芯头高度;B为芯头宽度;n为芯头个数;T为芯头厚度;D为芯头间间距;A为芯头圆弧角度.

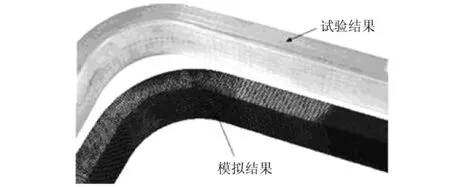

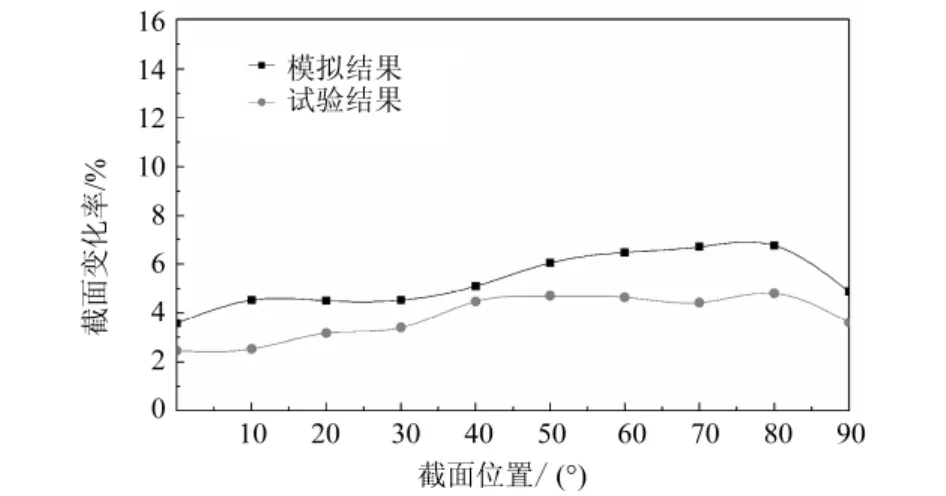

图5为有芯模支撑时弯制出的合格薄壁矩形管件的模拟结果与试验结果的对比图.图6为图5所示试验件截面高度变化率的试验结果与模拟结果的比较图,可以看出:在靠近弯曲变形区两端试验与模拟得到的截面变化率均较小,处于弯曲变形区中间区域(40°~80°)的截面变化率较大,试验和模拟得到的截面变化率吻合良好,且二者之间的最大相对误差不超过3%.由此说明,运用本文所建立的有限元模型对3A21铝合金薄壁矩形管绕弯过程的截面变化进行研究所得结果是可靠的.

图5 相同芯模参数下试验结果与模拟结果

图6 截面变化率模拟结果与试验结果

3 模拟结果与分析

3.1 芯头个数n对截面变形的影响

基于表1给定的模拟参数,在其他芯模参数不变的情况下,分别取芯头个数n为1、2、3和4对矩形管绕弯成形截面变形进行研究.

图7为沿弯曲方向矩形弯管截面变化率随芯头个数变化的曲线图.由图7可知,采用1个芯头和2个芯头时,矩形管截面变化率较大,在35%左右.而使用3个芯头时,矩形弯管件截面变形程度大大减小,其最大截面变化率不超过7%.当芯头个数大于3时,芯头个数的增加对矩形弯管截面变形程度影响很小.因此,在本文的条件下选取芯头个数为3即可得到截面成形质量较高的矩形管弯曲管件.

同时,沿弯曲方向矩形弯管的起始端(压块端)和末端(夹持端)的截面变化率都很小,而在中段其截面变化率很大.这是因为矩形弯管外壁在压块端受防皱模、弯曲模和压块的限制,以及内壁受到芯棒和芯头的支撑作用;而管坯中段却没有芯头的支撑作用和压块对管坯侧壁变形的限制作用,近似处于“悬空”的状态;在矩形弯管末端(即夹持端),虽然也没有芯头的支撑作用,但,矩形管受到了夹紧块与弯曲模的限制,故其截面变化程度不大.

图7 芯头个数对矩形弯管截面变形的影响

3.2 芯头厚度T对截面变形的影响

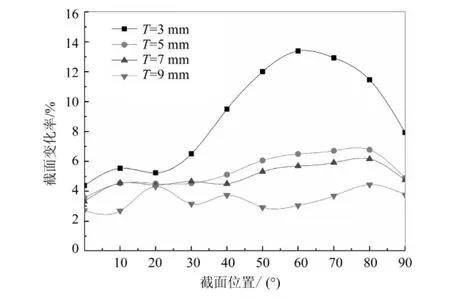

基于表1给定的模拟参数,在其他芯模参数不变的情况下,分别取芯头厚度T为3、5、7和9 mm对矩形弯管截面变形进行研究.

图8为沿弯曲方向矩形弯管截面变化率随芯头厚度变化的曲线图.由图8可知,随着芯头厚度的增加,矩形管截面变形程度减小,除T=9 mm外沿弯曲方向矩形管的起始端和末端的截面变化率都明显小于中段.当芯头厚度为3 mm,沿弯曲变形方向,矩形管起始端截面变化率较小,而在40°以后截面变形程度急剧增大,在60°截面达到最大;增加芯头厚度,矩形弯管从0°到90°截面变化趋势也越来越平稳.这是因为芯头厚度增大使得芯模对矩形管绕弯成形过程的支撑范围增大,进而使得矩形管截面变形程度降低.

图8 芯头厚度对矩形弯管截面变形的影响

3.3 芯头间间距D对截面变形的影响

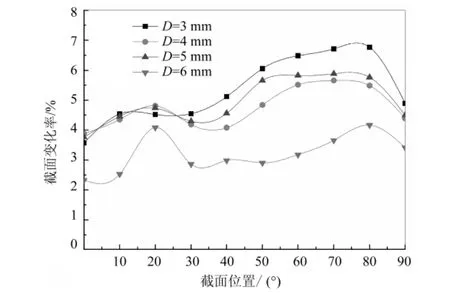

基于表1所给定的模拟参数,在其他芯模参数不变的情况下,分别取芯头间间距D为3、4、5和6 mm对矩形弯管截面变形进行研究.

图9为沿弯曲方向矩形弯管截面变化率随芯头间间距变化的曲线图.由图9可知:随着芯头间间距的增加,矩形管弯曲变形区的截面变化率减小,沿弯曲方向矩形管的起始端和末端的截面变化率都小于中段的截面变化率.当芯头间间距为3 mm时,管坯变形区前端(θ≤40°)的截面变形程度明显小于后端的截面变形程度,而当芯头间间距为6 mm时,管坯截面变化率在变形区前后端的变化改变不大,这主要是由于增大芯头间间距,芯模对管坯的支撑角度变大,矩形管弯曲变形区的截面变化率减小.

图9 芯头间间距对矩形弯管截面变形的影响

3.4 芯头圆弧角度A对截面变形影响

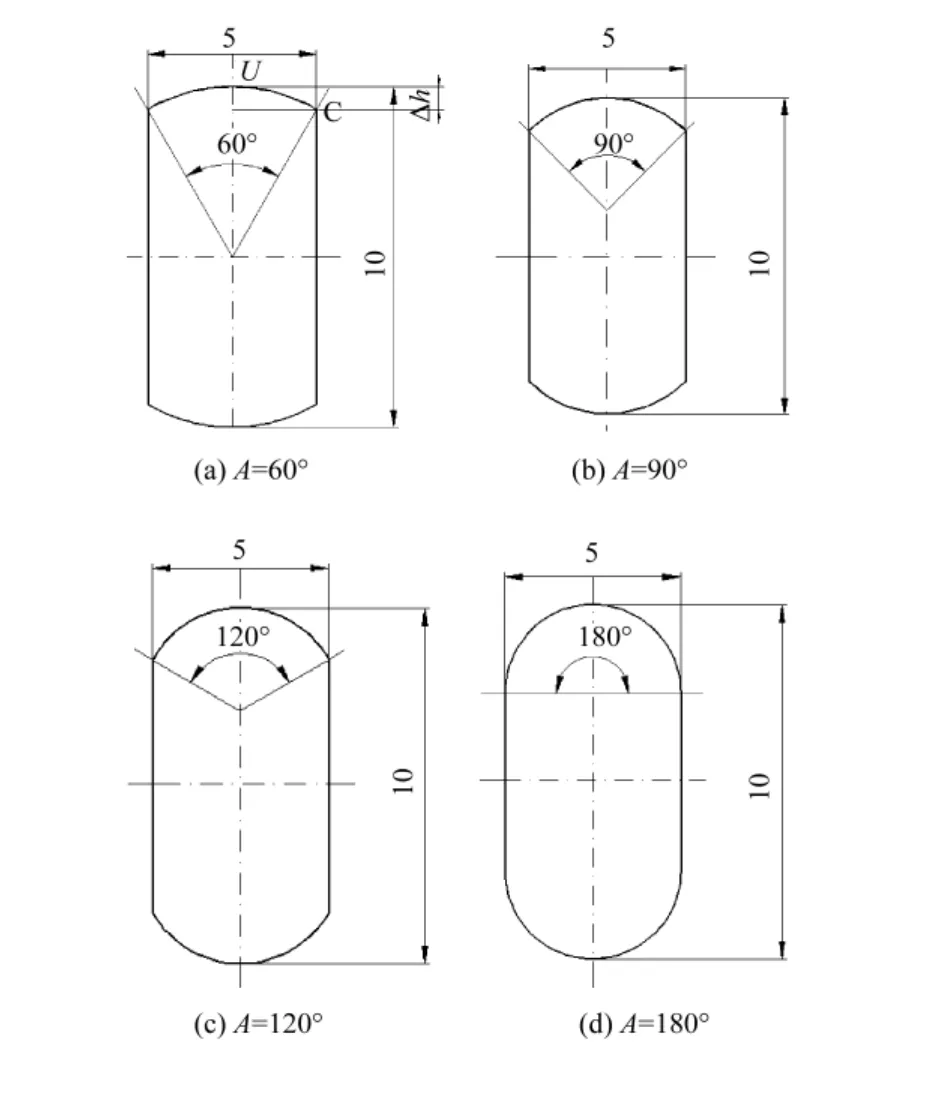

基于表1给定的模拟参数,在其他芯模参数不变的情况下,分别取芯头圆弧角度A为60°、90°、120°和180°(如图10所示)对矩形弯管截面变形进行研究.

图10 芯头圆弧角度变化时芯头简图

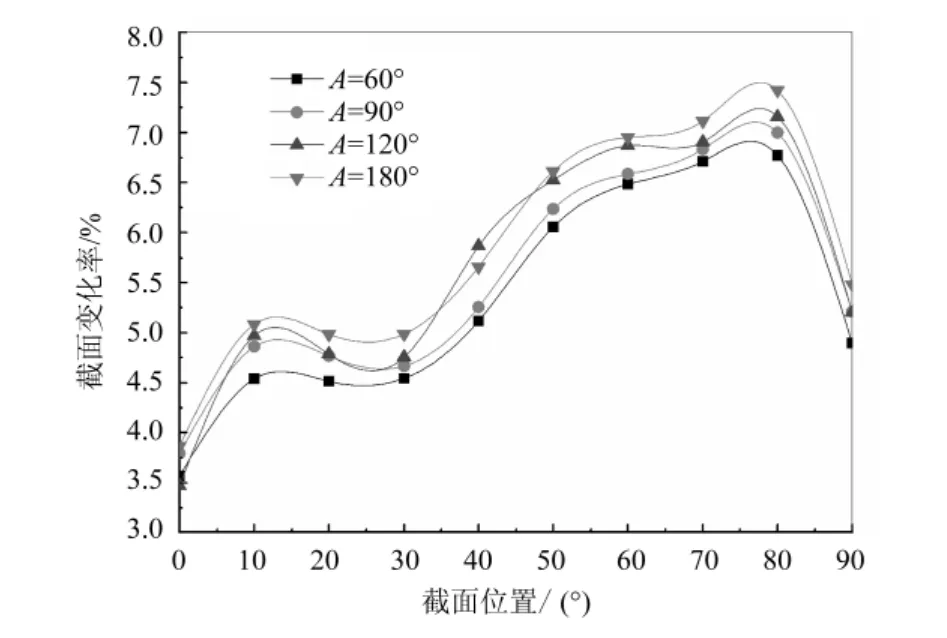

图11所示为沿弯曲方向矩形管截面变化率随芯头圆弧角度变化的曲线图.由图11可知:沿弯曲方向矩形管的起始端和末端的截面变化率都很小,而在其中段截面变化率很大;随着芯头圆弧角度的增加,矩形管弯曲变形区的截面变化率也随之增大.这是因为,芯头圆弧角度越小,芯头圆弧弧顶(U点)和末端(C点)高度差Δh(如图10(a)所示)越小,芯头对管坯的支撑作用也越明显,因此,矩形管的截面变化率越小.但是,考虑到一套芯模要能够适用于多种弯曲半径条件下的矩形管绕弯成形过程,因此,芯头圆弧角度不宜过小,而当芯头圆弧角度为60°时,圆弧的中心恰恰即为芯头的中心,便于芯头加工,所以芯头圆弧角度选取60°为宜.

图11 芯头圆弧角度对矩形弯管截面变形的影响

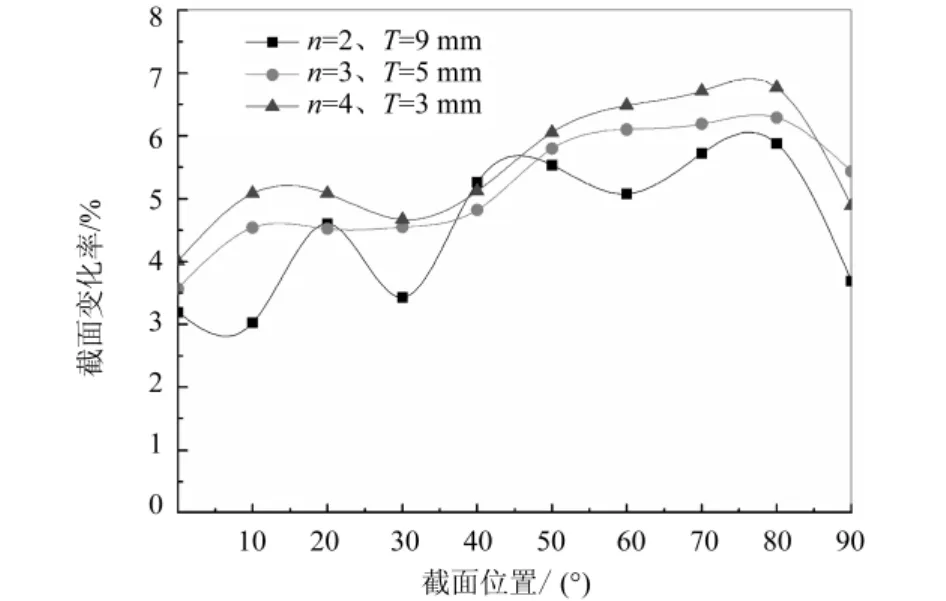

3.5 芯模支撑角度Φ不变时截面变形的研究

在上述分析芯头对矩形管的支撑作用时,芯头个数n、芯头间间距D和芯头厚度T的改变都会影响芯模支撑角度Φ的大小,而芯模支撑角度的变化会影响矩形管截面变形程度.为研究芯模支撑角度不变时芯头个数和芯头厚度的改变对矩形管绕弯成形截面变形的影响,在芯模支撑角度Φ=34.38°保持不变的情况下,芯头间间距D= 3 mm、芯头圆弧角度A=60°不变,改变芯头个数n和芯头厚度T,选取:1)芯头个数为2,芯头厚度为9 mm;2)芯头个数为3,芯头厚度为5 mm;3)芯头个数为4,芯头厚度为3 mm对矩形管绕弯成形截面变形情况进行研究.模拟计算结果如图12所示,可以看到,在芯模支撑角度不变的情况下,芯头个数和芯头厚度的变化也会使截面变化率出现很大的不同,芯头厚度越大,管坯的截面变形程度越小.研究表明:芯模参数的变化不仅因其使得芯模支撑角度发生变化,从而使矩形管绕弯成形截面变化率发生改变,而且,当芯模支撑角度不变时芯头个数和芯头厚度的改变仍会对矩形管绕弯成形截面变形产生影响.

图12 芯头支撑角度不变时矩形弯管的截面变化率

4 结论

1)试验验证了基于ABAQUS/Explicit平台建立的3A21铝合金矩形管绕弯成形有限元模型的可靠性.基于该模型研究获得了薄壁矩形管绕弯时在靠近弯曲变形区两端的截面变化率较小,而处于弯曲变形区中间区域(40°~80°)的截面变化率较大.

2)增加芯头个数,增大芯头厚度以及芯头间间距,矩形管截面变化率减小,而增大芯头圆弧角度,截面变形量增大.为减小矩形弯管截面变形程度,获得较好的薄壁矩形弯管件,应该选用芯头个数为3、芯头圆弧角度为60°、芯头厚度为9 mm和芯头间间距为6 mm的芯模.

3)在芯模支撑角度不变的情况下,芯头个数和芯头厚度的变化也会对矩形管绕弯成形截面变形产生很大影响,芯头厚度越大,管坯的截面变形程度越小.

[1] 蒋金燕.波导管弯曲设备的开发与工艺研究[D].北京:北京科技大学,2005.JIANG Jin-yan.Facility development and process research for waveguide tube bending[D].Beijing:University of Science and Technology Beijing,2005.

[2] 申世军,杨 合,李 恒,等.薄壁管小弯曲半径数控绕弯成形芯模效用的实验研究[J].塑性工程学报,2007,14(4):29-34.SHEN Shi-jun,YANG He,LI Heng,et al.Experimental study on role of mandrel in thin-walled tube NC bending process with small bending radius[J].Journal of Plasticity Engineering,2007,14(4):29-34.

[3] PAULSEN F,WELO T.Cross-sectional deformations of rectangular sections in bending:Part II-analytical models[J].International Journal of Mechanical Sciences,2001,43(1):131-152.

[4] ZHU H,STELSON K A.Distortion of rectangular tubes in stretch bending[J].International Journal of Manufacturing Science and Engineering,2002,124(4):886 -890.

[5] CLAUSEN A H,Odd HOPPERSTAD S,LANGSETH M.Sensitivity of model parameters in stretch bending of aluminum extrusions[J].International Journal of Mechanical Sciences,2001,125(4):427-453.

[6] 金 淼,周贤宾,李晓星,等.大尺寸封闭截面铝型材拉弯工艺研究[J].塑性工程学报,2003,10(6): 46-49.JIN Miao,ZHOU Xian-bin,LI Xiao-xing,et al.Stretching bending for aluminium profile with large dimension section[J].Journal of Plasticity Engineering,2003,10(6):46-49.

[7] 刁可山,周贤宾,金朝海,等.复杂截面型材力控制拉弯成形数值模拟分析[J].材料科学与工艺,2004,(8):413-416.DIAO Ke-shan,ZHOU Xian-bin,JIN Chao-hai,et al.A numerical study on the force-controlled stretch bending of aluminum extrusion with complex cross section[J].Material Science and Technology,2004,(8):413-416.

[8] 张 津,刘郁丽,赵刚要,等.材料参数对矩形管绕弯截面变形的影响[J].热加工工艺,2009,38(13): 1-4,7.ZHANG Jin,LIU Yu-li,ZHAO Gang-yao,et al.Influence of material parameters on rectangular tube cross section deformation in rotary-draw bending process[J].Hot Working Technology,2009,38(13):1-4,7.

[9] 刘郁丽,杨合,崔姗姗,等.薄壁矩形管弯曲过程截面畸变的三维有限元分析[J].塑性工程学报,2007,14(3):72-75.LIU Yu-li,YANG He,CUI Shan-shan,et al.3D FEM analysis of section distortion in bending process of the thin-walled rectangular tube[J].Journal of Plasticity Engineering,2007,14(3):72~75.

[10] ZHAO G Y,LIU Y L,YANG H,LU C H.Cross-sectional distortion behaviors of thin-walled rectangular tube in rotary-draw bending process[J].Transactions of Nonferrous Metals Society of China,2010,20(3): 484-489.

Influence of mandrel parameters on cross-section deformation of 3A21 rectangular tube in rotary-draw bending process

QI Hai-yan,LIU Yu-li,YANG He

(State Key Laboratory of Solidification Processing,Northwestern Polytechnic University,Xi'an 710072,China)

The cross-section deformation seriously affects the communication signals transmission quality of thinwalled rectangular wave-guide aluminum alloy tube,which can be properly resolved by using a mandrel with cores.So based on the ABAQUS/Explicit platform,a 3-D finite element model of thin-walled rectangular 3A21 tube in rotary draw bending process is established,and its reliability is validated by experimental results.Then the influences of mandrel parameters on the cross section deformation are studied.The results show that with the increase of number of cores,cores thickness and space distance between cores,the cross section deformation decreases,but the larger arc angle of cores makes cross section deformation severely.When the support angle of mandrel with cores keeps unchanged,the number of cores and cores thickness still have large effects on cross section deformation,the cross-section deform ation decreases with the increase of cores thickness.

3A21 aluminum alloy;thin-walled rectangular tube;rotary-draw bending;cross section deformation;mandrel parameters;numerical simulation

TG386 文献标志码:A 文章编号:1005-0299(2012)06-0097-06

2011-10-13.

国家自然科学基金资助项目(50975235);“111”引智计划资助项目(B08040).

齐海雁(1988-),男,硕士研究生;

刘郁丽(1965-),女,教授,博士生导师;

杨 合(1962-),男,教授,国家杰出青年基金获得者,教育部长江学者奖励计划特聘教授.

刘郁丽,E-mail:lyl@nwpu.edu.cn.

(编辑 吕雪梅)