环隙式离心萃取分离技术研究进展

徐 艳,张保栋,张艳红,白志山*

(1.华东理工大学化工机械研究所,上海200237;2.中国石油化工股份有限公司齐鲁分公司,山东 淄博255434)

环隙式离心萃取分离技术研究进展

徐 艳1,张保栋2,张艳红1,白志山1*

(1.华东理工大学化工机械研究所,上海200237;2.中国石油化工股份有限公司齐鲁分公司,山东 淄博255434)

综述了国内外环隙式离心萃取分离技术的研究进展,包括环隙式离心萃取器的结构形式和参数、结构改进、流态及速度分布、水力学特性和传质特性等;介绍了环隙式离心萃取分离技术在核燃料后处理、石油化工及湿法冶金领域的应用;指出环隙式离心萃取分离技术是未来萃取技术的发展方向,环隙间传质因素及转子和堰区域的分离因素等是其今后的研究方向。

环隙式离心萃取器 水力学特性 传质分离 己内酰胺

离心萃取技术是借助离心力场实现液-液两相的接触传质和相分离,其设备具有结构紧凑、处理能力大、运转平稳、功耗低、清洗维护方便等特点,被广泛应用于冶金、化工、石油、制药以及核燃料后处理等领域。但是,早期开发的离心萃取器存在着结构复杂、加工要求高、制造成本高、维修清洗不方便等缺点,因此,其应用也受到了一定程度的限制[1]。

随着核工业的发展,各国在离心萃取器研究方面也取得了很大进展。美国阿贡国家实验室开发出了环隙式离心萃取器,无论从制造方面还是操作运行方面都公认是最简单的,也是目前国内外研究最多的一种离心萃取器[2-3],与其他离心萃取器相比,其集传质和分离于一体,制造简单,转鼓上悬,解决了动密封问题,消除了液体的泄漏,适用性强。环隙式离心萃取分离器不仅具有一般离心萃取器的优点,而且在很大程度上克服了一般离心萃取器的不足,引起了萃取技术工作者越来越多的关注。

1 环隙式离心萃取器结构及特点

1.1 结构形式和结构参数

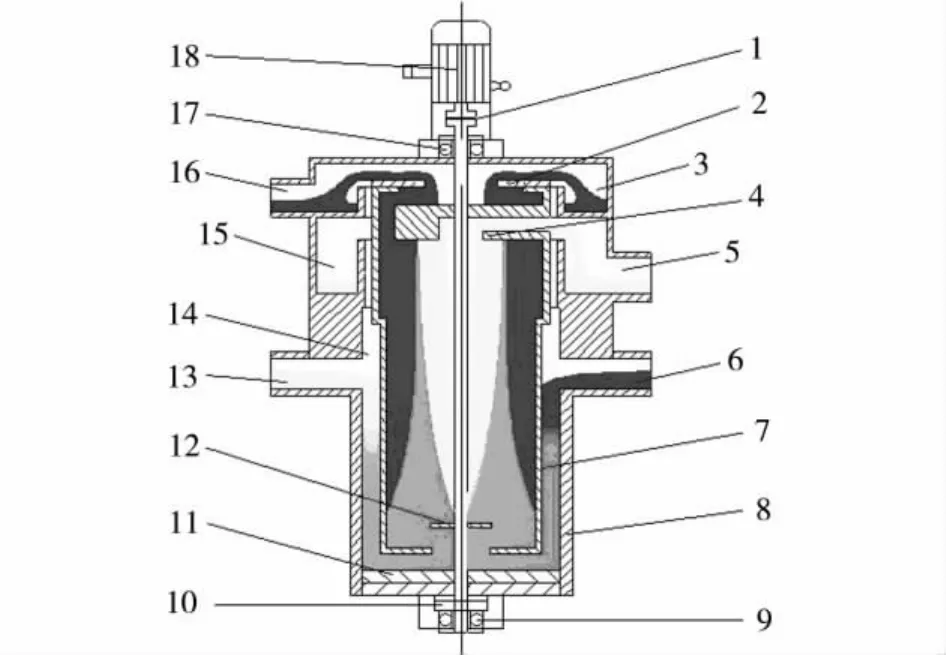

在环隙式离心萃取器工作过程中,互不相溶的两相从各自入口进入环隙,借助转鼓的旋转产生的表面摩擦力而快速混合。混合液从转筒底部的入口进入转鼓内部,在离心力作用下分相。重相被甩至转筒壁处,经过重相堰流入重相收集室,从重相出口流出。轻相则被挤至转筒中心处,经轻相堰和水平通道流入轻相收集室,从轻相出口流出,其结构见图1。

图1 环隙式离心萃取器结构示意Fig.1 Schematic diagram of annular centrifugal contactor

1.2 结构改进

L.L.Macaluso[4]发明了带原位清洗装置的环隙式离心萃取器。该环隙式离心萃取器的轴为空心结构且轴上布置了高压喷嘴,这些高压喷嘴的清洗范围覆盖了整个转筒以及转筒上的重相通道。该装置在清洗过程中可全自动进行,且不需要拆装离心萃取器,使清洗更方便。还提出了适用于制药业易于清洗的环隙式离心萃取器[5]。

由于在核工业的应用中需远距离操作和维修,P.Rivalier[6]提出了模块式设计。热室实验用环隙式离心萃取器可分为3个模块,即外壳模块、转筒模块、电机模块,模块之间采用磁力耦合驱动,无需螺钉和螺栓即可完成安装。而之后的热室实验模块化设计也出现了采用2个模块结构,即外壳模块、轴承座模块(包括了转筒和电机)[7]。模块化设计使环隙式离心萃取器可以通过简单的上下移动来实现快速拆装,为远距离安全操作提供了条件。

1.3 串联方式

由于单级萃取的萃取率低且需要消耗大量的萃取剂,往往不能满足实际工艺过程的要求,因此为了获得较好的萃取效率和产品性能,洗涤、反应和萃取过程往往需要多级过程,因此需要把单级设备串联成多级逆流萃取设备[8]。

国内外的研究者对多级逆流萃取进行了大量的实验研究。D.H.Meikrantz等[9]研究了 φ 71 mm三级逆流串联环隙式离心萃取器的萃取效率,在不同的流比下对含丙酮的有机溶液进行水洗,其中三级萃取效率高达99%,能有效地提高生产效率。于文东等[10]用环隙式离心萃取器连续逆流提取氢化可的松,用醋酸丁酯从发酵液中萃取氢化可的松,其萃取率可达到91% ~93%,降低了萃取剂耗量。

2 水力学特性和传质特性

2.1 界面半径

环隙式离心萃取器分相时轻重两相之间的界面应位于澄清段顶部的轻相堰和重相堰上流通道口之间,否则会发生异常情况。界面控制是保证环隙式离心萃取器正常运转的重要手段,因此,界面半径的变化规律对解决相夹带问题十分重要。

D.S.Webster[11]提出了空气堰压力调节界面的方法,即在第一重相堰处,通过重相与轴中心孔的压缩空气平衡来调节界面,另外设置第二个重相挡板和重相堰,使空气堰的压缩空气在离心力的作用下密封。空气堰压力调节两相界面是连续微分式的,在设备运转过程中可以通过调节压缩空气压力来连续改变相界面位置,而不需要停车和拆卸转鼓。

赵百仁等[12]采用“快速放液法”拟合了φ 20 mm环隙式离心萃取器的界面半径经验公式,且计算值和实验值吻合较好,平均误差仅3.03%。

2.2 最大分离容量

环隙式离心萃取器的最大分离容量的影响因素主要有流比、转速等。流比对最大分离容量的影响较为复杂,而提高转速可提高分离因素,即提高了分离两相混合液的能力,从而导致设备最大分离容量的提高。

B.D.Kadam[13]实验研究了转速、直径和环隙大小等参数对分离容量的影响。其中分离容量的大小以分散数来表示。在φ 250 mm离心器中,实验得出分离容量随着转速和环隙宽度以及密度差和界面张力的增加而增加,且在较低转速下分离容量受界面张力的影响较大,而较高转速下受密度差的影响较大。另外,由于黏度增加使液滴滑移速度减小,造成分离容量减小。

2.3 传质特性

环隙式离心萃取器的传质特性与设备的结构参数还有萃取过程的原理以及操作特点有关。结构参数对传质效率的影响主要是由于其影响混合强度,这些结构参数包括转筒和外筒之间的环隙、桨叶与转鼓底部的间隙和桨叶厚度等。而两相接触面积直接影响扩散速度,对化学反应速度也有一定影响。增加搅拌强度,强化分散程度,减小液滴直径,提高两相接触面积,就可以强化萃取过程,降低传质达到平衡的时间。

早期的研究者测量了环隙式离心萃取器的传质影响因素。研究了不同转速、不同结构参数以及不同流量情况下传质的变化以及他们和传质系数的关系式,并得到了设备的特征速度和萃取效率公式。

G.Baier[14]通过在环隙式离心萃取器一相进口处添加追踪剂,然后在两相出口流体中测量其浓度来测量其传质特性,研究表明当环隙间开始出现漩涡时,轴向扩散为最小值且界面传质开始增加,萃取性能和传质系数随着泰勒(Taylor)涡的增强而提高,由渗透理论和漩涡速度与强度的非线性分析可知,传质系数基本和转速成线形比例关系。

3 流态和速度分布

在环隙式离心萃取器中,混合和传质是在固定外筒和高速旋转内筒之间的环隙中完成,环隙间的流动是一种典型的旋转流动问题,环隙间的流动随着泰勒数(Ta)的增大从稳态层流发展为湍流并表现出典型的非线性动力学行为。1923年 G.J.Taylor[15]采用实验和理论分析相结合的方法研究了离心不稳定发生、发展的规律,他在实验中观察到了泰勒涡的存在并确定了涡距。Taylor用线性理论得到了无量纲数Ta,并定义Ta为离心力和粘滞力之比;发生离心不稳定时的Ta被称为临界泰勒数(Tacr);Taylor还发现由于粘性力抑制湍流,粘性流体的运动是相对稳定的。随后,S.Chandrasekhar[16-17]给出了Ta和波数比值的稳定性曲线,曲线的最小值为Tacr,他还拓展了线性稳定性理论使之应用于宽间隙圆筒,并用伽辽金(Galerkin)法确定了轴向雷诺数(ReZ)到100 范围内Tacr的变化。A.Davey[18]使用傅里叶变换研究了宽间隙的非线性轴对称泰勒涡流,并根据漩涡波幅的变化推导出了Tacr的表达式。

同心旋转圆筒环隙间流场的测试最先是采用干扰式的测试方法进行。P.R.Fenstermacher[19]用激光多普勒技术(LDV)测量间隙比为0.877、Ta为几十倍Tacr时的流体流动形式,发现径向速度分量存在14个旋涡,且在Ta较高时的湍流状态下仍能保持流动的环形结构。S.T.Wereley[20]用粒子图像测速技术(PIV)测量了环隙式离心萃取器的轴流速度场,实验发现轴向速度是内筒旋转频率的两倍,证明了内筒转速和涡流的轴向运动存在耦合关系。R.Oliver等[21]用LDV测出了波涡、调制波涡及湍流在子午面上周向速度的时均等值线图。K.Kose等[22]用快速 NMR成像测试了波状涡流径向速度的二维空间特性;D.Jonathan等[23]采用激光诱导荧光(LIF)的方法,研究了雷诺数(Re)为330的非波状泰勒涡流区域的混合特性。这些测试工作得到了环隙式离心萃取器环隙间的流场特性。

近年来,采用计算流体力学(CFD)方法对离心萃取器环隙间流场特性的研究也逐渐获得重视,K.A.Meyer[24]对泰勒涡流的时间特性进行模拟研究。R.D.Moser等[25]将谱数值方法应用于同轴圆筒之间Navier-Stokes方程的流场研究。S.Vedantam等[26]在小间隙条件下用有限差分法模拟了有轴向流的轴对称泰勒涡流的流场。B.Haut等[27]通过用CFD模拟波状涡流区域和泰勒涡流区的流动研究了环隙式离心萃取分离器在生物工程中的应用,数值求解了湍流运动参数的标准κ-ε方程,模拟所得的两种形式的速度剖面与实验结果符合。S.H.Sandesh等[28]模拟了环隙式离心萃取器环隙内的流体流动状况及停留时间分布。

4 应用

环隙式离心萃取分离技术广泛用于不含固体或含少量固体体系的液-液萃取领域,特别适用于密度较小,易乳化,难分离的物料的连续萃取,在核工业、化工、冶金、制药等有重要的应用。

4.1 核燃料后处理

核燃料后处理过程中会产生大量的高放废液,由于环隙式离心萃取器萃取停留时间短,有利于核几何临界安全和减轻萃取剂的辐照降解,因此十分适用于核燃料后处理过程。目前,美国、日本、法国、中国等采用分离法处理高放废液时一般采用环隙式离心萃取器,都取得了满意的效果。

美国国立阿贡研究所曾设计了转鼓直径为90 mm的核用环隙式离心萃取器。还为萨凡那河工厂提供了处理轻水堆燃料环隙式离心萃取器,其转鼓直径为250 mm,处理量为10 t。

清华大学核能和新能源技术研究院研制了不同规格的环隙式离心萃取器,其中φ 10 mm和φ 50 mm微型离心萃取器已用于我国处理高放废液的三烷基氧膦(TRPO)流程的热实验验证,并取得了满意效果[29]。段五华等[30]将 φ 70 mm 核用离心萃取器在TRPO流程冷实验台架上实验,此次实验实现了核用离心萃取器生产规模化。

4.2 石油化工

近年,环隙式离心萃取器在石油化工行业取得了很大进步。许金全等[31]用φ 20 mm的环隙式离心萃取器研究了处理含酚废水时不同操作条件对夹带量和传质级效率的影响。在实验的操作条件下,单机设备两相出口液中的夹带量低于0.3%,传质级效率都高于90%。而多级串联实验的三级萃取试验和反萃取试验中酚的萃取率达到97%,反萃取率接近100%[32]。

苏华等[33]用φ 570 mm的环隙式离心萃取器对己内酰胺装置酰胺化液的两相分离进行了研究,并与重力分离效果比较。结果表明采用环隙式离心萃取器应用于酰胺化液的分离是可行的,可提高分离效果,有效减少了环己烷羧酸和硫酸、三氧化硫发生磺化副反应的机会,提高装置效率。其工业装置已用于中国石油化工股份有限公司石家庄炼化分公司。

华东理工大学针对延迟焦化装置汽油带碱难题,将环隙式离心萃取器应用于中国石化股份有限公司齐鲁分公司二焦化液化气脱硫醇装置的溶剂水洗水分离,可以将汽油中碱含量约从80 μg/g降低到5 μg/g 以下。

环隙式离心萃取器还可以用在人造丝工厂的含锌废水,不锈钢的酸洗废水,含油有机废水等。

4.3 湿法冶金

在湿法冶金采用萃取工艺时,特别是当需要级数很多或可以采用非平衡萃取时,环隙式离心萃取器的应用也有良好前景。

周嘉贞等[34]对19级环隙式离心萃取器逆流串联装置进行实验,并与19级分液漏斗的串级试验进行比较,结果表明在相同的工艺条件下,两种串级方法稀土浓度随级号的变化规律基本相同,而总的传质效果也基本一致,而离心萃取器从启动到平衡只需3 h时间,而分液漏斗实验所需时间40 h。可知,环隙式离心萃取器可较快地获得工艺方面的数据,并显著提高工作效率。

Zhou Xiuzhu等[35]采用非平衡萃取法进行了铟和铁的分离研究。首先采用两台φ 230 mm的环隙式离心萃取器进行了工业试验。试验结果显示铟的萃取率为95.6%,而铁的萃取率低于5%,实现了铟和铁的有效分离。此项技术已经应用于广西某工厂,创造了良好的经济效益。

从实验效果看,已试验过的几种元素级效率都大于90%,环隙式离心萃取器用于湿法冶金具有较好的前景,其在国内的湿法冶金萃取过程中发挥着越来越重要的作用。

5 结语

环隙式离心萃取技术是一种高效的溶剂萃取技术,具有结构简单、处理能力大、两相停留时间短、功耗低、适应范围广、占地面积小、投入低等优点,是未来萃取技术的发展方向,在未来核工业、冶金、化工、制药等行业中有良好的应用前景。相信随着对环隙间传质因素以及转子和堰区域的分离因素进行微观尺度的深入研究,其应用领域将会不断扩大。针对环隙式离心萃取技术的研究现状及存在问题,今后的研究方向集中起来主要可归纳为以下3个方面:

(1)研究转子和堰区域的流体动力学。转筒的分离区影响分界面的形成和位置,而分界面的位置对分离性能有很大的影响。现有的文献中没有关于此区域的流态图以及速度图等流体动力学的研究。因此,有必要对转筒和堰区域内的流体进行动力学研究。

(2)测量分界面的有效面积和压力,并研究其对分离性能的影响。虽然已经测量出了界面半径并得出了经验公式,但是界面的有效面积和压力对两相的分离也有非常重要的影响,因此有必要对此进行研究。

(3)研究液滴的传质行为和湍流状态控制等细观尺度。气液和气固分离还没有受到足够的重视,但又在工业上有广泛的应用,因此仍需要更深入的研究。需要确定液滴的传质行为、液滴-界面的聚合,确定流场中颗粒的受力与运动,湍流状态控制等微观尺度。

[1]Boelo S,Jozef W,Johannes V,et al.Experimental and modeling studies on the enantio-separation of 3,5-dinitrobenzoyl-(R),(S)-leucine by continuous liquid-liquid extraction in a cascade of centrifugal contactor separators[J].Chem Eng Sci,2010,65(15):4682-4690.

[2]Masaumi N,Kazunori N.Extraction and stripping of actinide elements with changes in supply flow rate and nitric acid concentration using centrifugal contactors in single cycle solvent extraction system[J].Chem Eng Sci,2011,66(4):740 -746.

[3]Kadam B D,Joshi J B,Koganti S B,et al.Dispersed phase hold-up,effective interfacial area and sauter mean drop diameter in annular centrifugal extractors[J].Chem Eng Res Design,2009,87(10):1379-1389.

[4]Macaluso L L,Meikrautz D H.Self cleaning rotor for a centrifugal separator:US,5908376[P].1999 -06 -01.

[5]Meikrantz D H,Macaluso L L,Flim W D,et al.A new annular centrifugal contactor for pharmaceutical processes[J].Chem Eng Commun,2002,189(12):1629-1639.

[6]Rivalier P,Lanoe J Y.Development of a new miniature shortresidence-time annular centrifugal solvent extraction contactor for tests of process flowsheets in hot cells[C].France:Atalante,2000.2 -28.

[7]Duan Wuhua,Cheng Qin,Zhou Xiuzhu,et al.Development of a φ20 mm annular centrifugal contactor for the hot test of the total TRPO process[J].Prog Nucl Energy,2009,51(2):313-318.

[8]李洲,李以圭,费维扬,等.液-液萃取过程与设备[M].北京:化学工业出版社,1991:176-183.

[9]Meikrantz D H,Meikrantz S B,Macaluso L L.Annular centifugal contactors for multiple stage extralction processes[J].Chem Eng Commun,2001,188(1):115-127.

[10]于文东,段五华,张成群,等.用离心萃取器连续逆流提取氢化可的松的研究[J].精细化工,2001,18(10):611-613.

[11]Webster D S,Winsche W E.Centrifugal extractor:US 3332614[P].1967 -07 -25.

[12]赵百仁,周秀珠,周嘉贞等.环隙式离心萃取器界面半径的测定与关联[J].化学工程,1997,25(2):21-26.

[13]Kadam B D,Joshi J B,Koganti S B,et al.Hydrodynamic and mass transfer characteristics of annular centrifugal extractors[J].Chem Eng Res Design,2008,86(3):233 -244.

[14]Baier G.Liquid-liquid extraction based on a new flow pattern:two-fluid Taylor-Couette flow[D].Madison:University of Wisconsin,2000.

[15]Taylor G I.Stability of a viscous liquid contained between two rotating cylinders[J].Phil Trans R Soc Lond A,1923,223(1923):289-343.

[16]Chandrasekhar S.The stability of viscous flow between rotating cylinders[J].Proc Roy Soc Lond A,1958,246(1246):301-311.

[17]Chandrasekhar S.The stability of spiral flow between rotating cylinders[J].Proc Roy Soc Lond A,1962,265(1321):188.

[18]Davey A.The growth of Taylor vortices in flow between rotating cylinders[J].J Fluid Mech,1962,14(3):336 - 368.

[19]Fenstermacher P R,Swinney H L,Gollub J P.Dynamical instabilties and the transition to chaotic Taylor vortex flow[J].J Fluid Mech,1979,94(1):103-128.

[20]Wereley S T,Lueptow R M.Velocity field for Taylor-Couette flow with an axial flow[J].Phys Fluids,1999,11(12):3637-3649.

[21]Oliver R,Heike H,Bettina K C.Effect of the rotor shape on the mixing characteristics of a continuous flow Taylor vortex reactor[J].Chem Eng Sci,2008,63(13):3504 -3513.

[22]Kose K.Spatial mapping of velocity power spectra in Taylor-Couette flow using ultrafast NMR imaging[J].Phys Rev Lett,1994,72(10):1467-1470.

[23]Jonathan D,Stavroula B.Mixing in a Taylor-Couette reactor in the non-wavy flow regime[J].Chem Eng Sci,2009,64(13):3103-3111.

[24]Meyer K A.Time-dependent numerical study of Taylor vortex flow[J].Phys Fluids,1967,10(9):1874 -1879.

[25]Moser R D,Moin P,Leonard A.A spectral numerical method for the Navier-Stokes equations with applications to Taylor-Couette flow[J].J Comput Phys,1980,52(3):524 -544.

[26]Vedantam S,Joshi J B,Koganti S B.CFD simulations of RTD and mixing in the annulus region of Taylor-Couette contactor[J].Indus Eng Chem Res,2006,45(18):6360 -6367.

[27]Haut B,Ben Amor H,Coulon L,et al.Hydrodynamics and mass transfer in a Couette-Taylor bioreactor for the culture of animal cells[J].Chem Eng Sci,2003,58(3):774.

[28]Sandesh S H,Mayur J S,Jyeshtharaj B J.Residence time distribution and flow patterns in the single-phase annular region of annular centrifugal extractor[J].Indus Eng Chem Res,2009,48(1):37-46.

[29]周嘉贞.10毫米微型环隙式离心萃取器的性能研究[J].化学工程,1984,12(6):25-29.

[30]段五华,于文东,周秀珠,等.φ70 mm离心萃取器.Ⅰ.机械性能和水力学特性[J].原子能科学技术,2001,35(1):51-55.

[31]许金全,段五华,于文东,等.环隙式离心萃取器处理含酚废水的研究.Ⅰ.单级实验[J].石油炼制与化工,1999,30(9):48-51.

[32]许金全,于文东,段五华,等.用环隙式离心萃取器器处理含酚废水的研究.Ⅱ.多级串联实验和计算[J].石油炼制与化工,1999,30(12):46-50.

[33]苏华,白志山.离心萃取分离机在酰胺化液分离中的应用[J].化工进展,2010,29(11):2203-2206.

[34]周嘉贞,胀志庚,唐定芳,等.微型环隙式离心萃取器的性能和应用[J].核科学与工程,1983,3(3):245 -250.

[35]Zhou Xiuzhu,Zhou Jiazhen,Zhang Chengqun.Application of annular centrifugal contactor on separating indium from iron[J].Sep Sci Tech,1997,32(16):2705 -2713.

Research progress in annular centrifugal extract separation technology

Xu Yan1,Zhang Baodong2,Zhang Yanhong1,Bai Zhishan1

(1.State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai200237;2.SINOPEC Qilu Branch,Zibo255434)

The research progress of annular centrifugal extract separation technology was reviewed in China and abroad,including the structure and parameters of annular centrifugal contactor,structure modification,flow state and speed distribution,hydraulic characteristics and mass transfer characteristics.The application of annular centrifugal extract separation technology was introduced in the fields of nuclear fuel reprocessing,petrochemical industry and hydrometallurgy.It was pointed out that the future trend of extract technology development should be annular centrifugal extract separation technology,and the research focus in the future should be the annular mass transfer factor and the separation factor of rotors and weir region.

annular centrifugal contactor;hydraulic characteristics;mass transfer separation;caprolactam

TQ342.2

A

1001-0041(2012)04-0049-05

2011-12-09;修改稿收到日期:2012-05-13。

徐艳(1988—),女,硕士研究生.研究方向为非均相传递与分离。E-mail:demi.yxu@gmail.com。

中央高校基本科研业务费专项基金、高等学校博士学科点专项科研基金(20100074120005);上海市青年科技启明星计划(10QA1401700);上海市教育委员会科研创新项目(12ZZ055)。

* 通讯联系人。E-mail:fbaizs@yahoo.com.cn。