高凸台圆柱直齿轮冷精锻成形工艺研究

文/王岗超,石文超,许峰,聂爱琴,薛克敏·合肥工业大学先进塑性成形工程中心

圆柱直齿轮作为传递运动和动力的关键零件,广泛地应用于汽车、机械工业、航空航天以及日常用品中。从圆柱直齿轮的形式来看,高凸台圆柱直齿轮是其中最为常见的一种。与平端面齿轮类零件相比,其锻造成形更为困难,变形机理更为复杂。

高凸台圆柱直齿轮目前常用的加工方法是切削加工,材料利用率低、生产效率低,而且由于切断了原有纤维组织导致零件强度低,需要较复杂的后续热处理,零件成本高,不符合“可持续发展”的原则。针对该类零件,本文采用冷锻的方法来改进现有的机加工工艺,降低成本、减少资源消耗等。为了解决成形载荷过大、模具寿命低的缺陷,在现有分流思想的基础上,本文采用局部加载工艺来成形该类零件。

工艺方案提出

带凸台圆柱直齿轮由于其形状复杂,成形过程材料流动更困难,很难一步成形。所以本文提出两步成形工艺。工艺流程如下:圆柱形坯料下料→封闭式预锻(完成大部分齿腔的充填)→局部加载耦合齿端分流工艺终锻(反挤凸台)。

图1 带凸台圆柱直齿轮冷锻工艺

图1为高凸台圆柱直齿轮冷精锻工艺流程示意图。图1a为封闭式预锻工艺图,先锻出平端面圆柱直齿轮,齿形部位不必充满,在载荷急剧增长以前或者模具所受压强不超过2500MPa时停止加载,以保护模具。之后将预锻件放入到终锻型腔中,反挤凸台,同时充满齿腔。图1b为局部加载耦合齿端分流工艺图,为了解决载荷过大难题,在终锻过程中采用环形上凸模,只对齿形部位进行加载。但是局部加载工艺必然会降低齿腔充填性能,所以本文还设计了齿端分流型腔,以改善齿腔充填性能。另外,为了保证日后批量生产中,预锻件能顺利地放入到终锻型腔中,将预锻型腔沿齿形法向线均匀收缩0.1mm。

有限元分析

预锻有限元分析

⑴预锻有限元模型建立。为了研究所提出的两步成形工艺的合理性,采用DEFORM3D有限元模拟软件对其进行模拟分析。齿轮参数为:模数3mm、齿数25、高度15mm、凸台高度5mm。

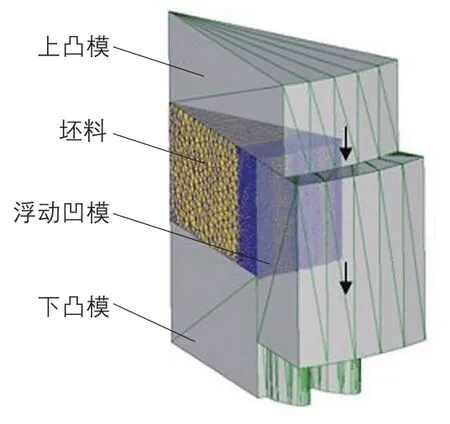

首先采用封闭式冷锻工艺建立预锻模型,如图2所示,上凸模、浮动凹模、下凸模组成封闭型腔,上凸模带动浮动凹模一起向下运动,速度为5mm/s。采用刚塑性有限元模型,坯料视为塑性体,选用AISI-4120,模具为刚性体;坯料采用磷化皂化处理后摩擦系数在0.1左右,所以选取剪切摩擦类型,摩擦系数为0.1;冷锻温度为20℃,忽略热传递效应;对坯料大变形区域进行网格局部细化,最小网格尺寸为0.2mm。

图2 预锻有限模型

⑵预锻有限元模拟结果。图3为预锻模拟结果,图3a为典型的封闭式冷锻工艺的载荷曲线,在最后阶段载荷急剧上升,上凸模在图中A点以后0.1mm行程中,载荷成倍增长,所以为了保护模具,并有效地聚集齿形部位的材料,本文取A点为预锻结束点。图3a中A点对应载荷值为810kN,模具压强为2304.5MPa。图3b为A点位置对应下的预锻件,齿形部位完成了90%以上的成形,仅有齿顶上、下角落未充满,为终锻成形聚集了足够的材料。

图3 预锻模拟结果

终锻有限元分析

⑴终锻有限元模型建立。终锻有限元模型建立在预锻的基础上,在预锻模拟的最后一步建立终锻模型,如图4所示。坯料材料、网格、摩擦系数、上凸模运动参数均不变,仅将上凸模换成图4b所示的结构。上凸模带有直径为40mm的内孔,内孔过渡圆弧R为2mm,在齿端与锻件齿顶对应的部位开设4mm×3mm齿端分流槽。

图4 终锻有限元模型

⑵有限元结果分析。图5为终锻各个变形阶段的等效应变分布图,图5a为30%变形量,齿形部位已基本充满,少量材料被挤入分流槽中,同时凸台部位也得到了一定的成形。图5b为60%变形量,虽然齿腔部位难充填,材料大部分均流向凸台部位,但是齿形部位仍能够完全充满,这说明齿腔分流工艺具有较好的改善齿腔充填性能。图5c为终锻件,齿形部位充填饱满,无缺陷。由于凸台部位在成形的整个过程中均为自由表面,故其上端面不平,需少量后续机加工。

图5 锻件各阶段等效应变分布图

图5还显示出了锻件的等效应变分布,齿形部位的等效应变值远大于内部其凸台部位,同时凸台外表面的等效应变也大于内部,等效应变大表明变形量大,加工硬化严重,晶粒能得到细化,符合齿轮外部耐磨,内部要求高韧性的特点。

图6为终锻载荷行程曲线,可以将其分为两个阶段:⑴B点以前,为了使坯料发生屈服变形,载荷急剧上升;⑵B点以后,充填齿腔的同时反挤凸台,由于整个凸台顶面均为与模具接触,始终保持自由表面状态,所以载荷基本不变。两个齿的载荷最大值为505kN,模具单位压强为1996.6MPa。

图6 终锻载荷-行程曲线

物理试验

为了验证上述模拟结果的可靠性,研究两步锻造工艺的合理性,设计简易模具,采用铅试样进行物理试验,其中浮动凹模均采用橡胶棒支撑。试验在2000kN压扭液压机上进行,压力机无法自动绘出载荷-行程曲线,但是能调节最大成形力,所以本文通过从小到大逐渐提高最大压力,观察模具充填情况,能使模膛充填完整的载荷极值为最大成形载荷。为了研究两步成形工艺在成形载荷方面的优势,本文还对封闭式冷锻工艺进行对比试验。

按照模拟中计算的坯料尺寸进行下料,坯料尺寸为φ67mm×20mm,采用钢质环形件进行下料,之后进行端面铣削或磨削,铣削过程中要注意夹具的夹紧力,防止铅质坯料发生变形。

图7 物理试验结果

图7为物理试验结果,图7a为预锻成形,预锻载荷为360kN,而全部充满时(封闭式冷锻)成形载荷为720kN,仅为其1/2,此时齿形部位已基本成形完毕,如图7b所示,只有齿顶部位的上下角落仍未充满,为终锻聚集了足够的材料。图7c和图7d为终锻结果,成形载荷为120kN,仅为封闭式冷锻的1/6。齿形部位已得到全部充满,无缺陷。齿形上端面都有一个小凸台,是流入分流槽中的坯料,凸台上端面也呈圆鼓形,均需后续机加工去除。

物理试验结果表明,两步锻造工艺在不出现过大载荷的情况下就能成形出高凸台圆柱直齿轮,也验证了数值模拟的正确性。

结束语

针对高凸台圆柱直齿轮,提出了封闭式预锻、局部加载耦合齿端分流终锻两步成形工艺,通过数值模拟和物理试验相结合的方法对其进行研究。结果表明,局部加载耦合齿腔分流工艺能有效地改善齿腔充填性能,成形出无缺陷的齿轮锻件,还能极大地降低成形载荷,预锻成形载荷仅为封闭式冷锻的1/2,终锻成形载荷仅为封闭式冷锻的1/6。