锻造上心盘模具设计和制造

文/姜长明,纪洪凯·齐齐哈尔轨道交通装备有限责任公司

Pro/E和MasterCAM计算机两大设计制造软件,具有强大的设计、加工和分析能力。其打破了传统的设计制造观念,给模具设计和制造带来了全新的理念。通过建立与实物产品完全相同的数字模型,利用Pro/MolDesign模具设计功能快速完成分模及模具型腔设计,然后通过MasterCAM软件对模具型腔进行加工,减少传统设计、制造过程中的失误,提高产品质量。本文以上心盘的模具设计、制造及验证为例进行介绍。

锻造上心盘工艺分析

零件结构分析

锻造上心盘为矩形盘类零件,如图1所示,外形对称,无尖角,厚度方向尺寸小且变化不大。因此,宜采用板坯进行模锻。上心盘的形状尺寸具有以下特点:

⑴锻件的长度(宽度)与高度相差很大。

⑵锻件的水平投影面积很大。

⑶锻件有较大的法兰部分。

在制定模锻工艺及设计模膛时,应当考虑到这些因素的影响。

工艺流程确定

根据分析,上心盘的锻造工艺流程为制坯→模锻→切边。

Pro/E模具设计

受金属塑性变形流动的限制,根据工艺分析,锻造上心盘的模具分为制坯、模锻和切边等几套模具来完成。每套锻造模具的上下模腔是根据相应的锻造工件来设计完成的,下面是锻造上心盘的模具设计过程。

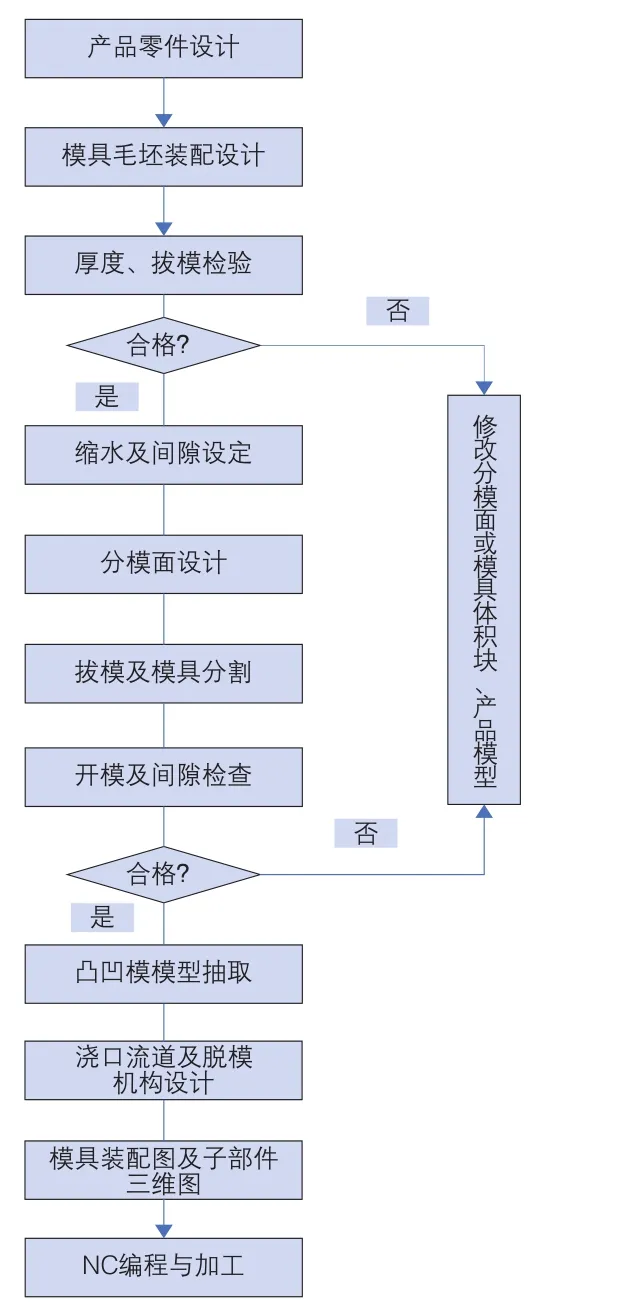

Pro/E锻造模具设计流程

图2是Pro/E锻造模具设计流程图。

图1 锻造上心盘

图2 Pro/E锻造模具设计流程图

产品零件设计

由于上心盘锻造后还需要进行加工,为了便于拔模,提高模具的使用寿命,周边轮廓按3°~5°,型腔按1°~3°进行拔模斜度设计,设计后进行拔模斜度检验,见图4。根据热锻模具的热收缩率取收缩率为15‰。进行分型面设计,利用Pro/E的投影曲面功能,结合曲面的延伸、修剪及合并等功能完成模具的分模面的设计,见图5,然后进行飞边槽、模座、模具导向等结构设计并进行上下模膛的分割、抽取和锻造工件的提取。为了保证模具设计合理性,需要进行模具开模分析,如图6所示。

图3 终锻产品模型图

图4 拔模斜度检验

图5 锻件分模面图

图6 模具分解图

模具制造

MasterCAM是由美国CNC Software公司开发的基于微机的CAD/CAM软件,由于MasterCAM在复杂外形及各种空间曲面的模具类零件的建模和造型设计方面具有很强的功能,因此在市场占有率很高。其主要特点是:

⑴提供可靠与精确的刀具路径。

⑵可以直接在曲面及实体上加工。

⑶提供多种加工方式。

⑷提供完整的刀具库、材料库及加工参数资料库。

⑸拥有车削、铣削、钻削、线切割等多种加工模块,允许用户通过观察刀具运动来图形化地编辑和修改刀具路径。

⑹软件提供多种图形文件接口,包括DXF、IGES、STL、STA、ASCII等。

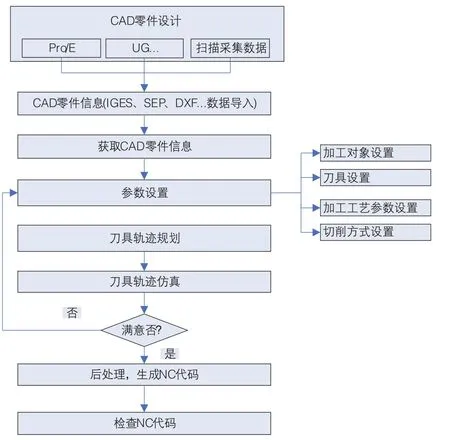

MasterCAM加工程序的流程

MasterCAM加工程序的流程图见图7。

图7 MasterCAM加工制造流程图

锻造上心盘模具制造

1.导入CAD模型信息。为了便于MasterCAM软件的调用,将前面Pro/E设计的上心盘上模体存储为iges的文件格式,作为参照模型完成加工模型的建立,如图8所示。

图8 上心盘加工模型和工件模型

2.参数设置。参数设置主要根据模具的形状特征、功能及精度、粗糙度等要求进行加工工艺分析,确定加工区域、加工性质、走刀方式、刀具、加工工艺参数等选择。

⑴加工对象。通过对模型和加工经济性分析,选用机床是数控设备(数控铣或是加工中心等)还是普通设备加工,是用铣削加工还是钻削加工。本次的上心盘模具加工为了降低成本和提高数控机床的利用率,外形轮廓的粗加工在普通设备上完成,型面和精加工在数控铣床上加工完成。

⑵刀具设置。数控刀具的种类很多,但刀具主要有3种形式,即平刀、圆鼻刀和球头刀。平刀用于平面、外形的粗精加工;圆鼻刀主要用于模具、平面、侧面的粗精加工,适合加工较硬的材料,常用刀具圆角为0.2~6mm;球头刀主要用于曲面精加工。上心盘模具曲面较多,除外轮廓采用圆鼻刀外,大部分采用球头刀加工。

加工工艺参数设置。在CAM软件中与切削相关的参数主要有主轴转速(Spindle speed)、进给速率(Cut feed)、刀具切入时的进给速率(Lead in feed rate)、步距宽度(Step-over)和切削深度(Step depth)等。

①主轴转速的选择与刀具的耐用度密切相关,当工件材料、刀具材料和结构确定后,切削速度就成为影响刀具耐用度的最主要因素,过低或过高的切削速度都会使刀具耐用度急剧下降。在模具加工,尤其是模具的精加工时,应尽量避免中途换刀,以得到较高的加工质量,因此,应结合刀具耐用度,认真选择切削速度。

②进给速度的选择直接影响着模具零件的加工精度和表面粗糙度,工件的硬度和强度越高,每齿进给量越小。硬质合金铣刀比同类高速钢铣刀每齿进给量要高,当加工精度和表面粗糙度要求较高时,应选择较低的进给量。刀具切入进给速度应小于切削进给速度。

③步距宽度的大小主要受机床、工件和刀具刚度的限制,其选择原则是在满足工艺要求和工艺系统刚度许可的条件下,尽可能大,以提高加工效率。对于加工精度和表面粗糙度要求高的工件,应留0.2~0.5mm的精加工余量。在粗加工时,需要分层切削,即切削深度。本次模具加工采用曲面粗加工。

④切削方式设置。切削方式是指加工过程中刀具轨迹的分布形式,即加工时刀具相对工件的运动方式。在数控加工中,切削方式和走刀方式的选择直接影响着模具零件的加工质量和加工效率。其选择原则是根据被加工零件表面的几何特征,在保证加工精度的前提下,使切削时间尽可能短,切削过程中刀具受力平稳。在模具加工中,常用的切削方式包括单向走刀、往复走刀和环切走刀三种形式。

⑤刀具的切入与切出。其中刀具垂直切入切出工件是最简单、最常用的方式,适用于工件外部切入的凸模类工件的粗加工和精加工以及模具型腔侧壁的精加工,刀具以斜线或螺旋线切入工件常用于较软材料的粗加工。

3.刀具轨迹模拟。参数设定后,进行刀具的轨迹模拟运动,来检查刀具路径的正确性,及干涉检查、刀具的起始位置检查。

4.后处理。刀具轨迹模拟没有问题后进行后处理操作,将NCL刀具文件转换成支持机床运动的NC代码。

模具验证

根据上心盘的几何形状、尺寸及坯料的锻造比,取材质为25Mn的钢板做为坯料,坯料尺寸为398mm×425mm×60mm(坯料重量按G坯料=G锻件+G烧损+G料头),锻造参数按模具速度69mm/min,时间步长0.01s进行试模锻造,在锻造过程中及时进行模腔的清理和均匀喷涂润滑剂,试模锻件毛坯完全充满模膛,锻造质量良好,说明模具结构和坯料尺寸设计合理。目前该锻模已锻造出8000多件产品,说明模具选材和模具表面处理得当,可以大大提高模具寿命。

结束语

通过锻造上心盘模具设计、制造和生产验证,利用Pro/E其参数化、全相关性的特点设计模具和用MasterCAM模具制造过程,克服2D模具设计及制造的不足,同时提高了模具设计效率。利用其CAD/CAE集成功能,提高设计资源的可重复利用率,减少了设计与制造中的失误,通过产品的全相关性设计与制造(CAD/CAM)来提高企业的竞争实力和经济效益有着重要的意义。