浅谈叶片用环氧树脂的固化

别春华 (天津东汽风电叶片工程有限公司 天津300456)

浅谈叶片用环氧树脂的固化

别春华 (天津东汽风电叶片工程有限公司 天津300456)

环氧树脂凭借其优异的理化性能,成为风力发电机叶片生产的主要材料之一。但环氧树脂在固化过程中的集中放热、收缩应力等固有缺点一直困扰着叶片的生产制造。经过长期摸索,从热源温度控制、保温和降温措施等方面着手,较好的解决了放热及固化收缩这一问题,提高了叶片质量。

复合材料 环氧树脂 固化 收缩

0 引言

环氧树脂作为三大热固性树脂之一,凭借着其优良的物理机械和电绝缘性能,与各种材料的粘接性能,以及使用工艺的灵活性,被广泛用于国民经济的各个领域,尤其是对综合性能要求非常高的场所。随着风力发电越来越多的被人们所重视,风力发电机叶片制造行业也开始逐步兴起。作为大型叶片主要原材料之一的环氧树脂开始被大规模地应用于叶片制造中。

环氧树脂虽然综合性能非常卓越,但也有它的不足之处。比如环氧固化物的收缩与内应力,对于叶片成型制造来说是非常不利的。环氧树脂在固化和使用过程中,由于树脂的交联以及温度的变化等原因,都会产生收缩。当收缩不均匀时,就会在材料内部产生内应力。内应力能够引起制品尺寸及外形的变化和翘曲,或在材料内部产生裂纹,大大降低材料的性能,甚至会导致材料被破坏。本文主要是对叶片制造过程中因环氧树脂固化所产生的问题做一些探讨。

1 实验过程

1.1 叶根收缩原因分析

风电叶片壳体通常分为叶根区和非叶根区。非叶根区由于铺层较少,灌注完成后单位体积所含树脂总量相对较低,固化放热较低,外形变化及内应力都很小,这里不做过多讨论。叶根区铺层较厚一般在80~110 mm之间,固化时放热量非常大,固化温度高,很容易产生固化收缩变形及内应力。目前,大多数叶片制造厂家生产叶片时,叶根还是采用与壳体同步灌注成型的生产方式(非预制法),这种同步灌注固化对叶根整体质量的提高是很有帮助的。但是,如果固化工艺不合理的话,往往会导致叶片根部与模具分离开来,也就是通常所说的离模。对叶片结构有一定了解的人应该知道,1.5 WM级风力发电机叶片由两个半模胶合而来,叶根纤维布铺层厚度一般在90 mm以上,而叶根半周长约为2.95 m,在半圆形的弧面上,该收缩会以离模的形式表现出来,叶根收缩示意图如图1所示:

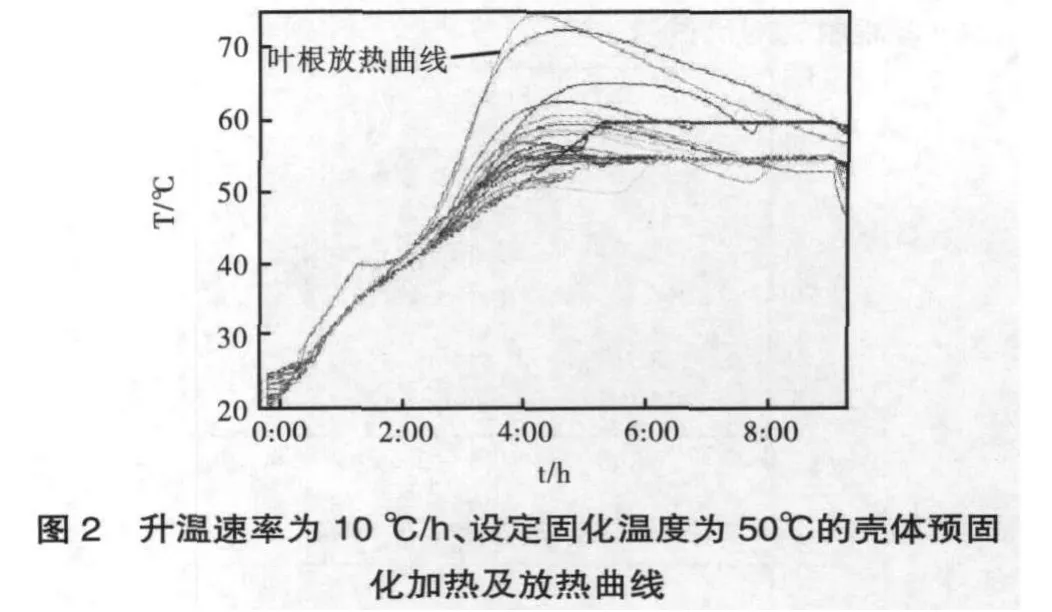

通过观察发现,叶根处固化温度过高时往往会导致离模现象的产生。图2是一组升温速率10℃/h、设定固化温度为50℃的壳体预固化加热及放热曲线(叶根未施加保温措施)。

由图2不难看出,电加热开启约3 h后,叶根被加热至50℃,自身反应放热加剧,4.5 h后达到放热峰值(反馈温度约75℃),表面温度会达到80℃。若在表面覆盖一层棉被,放热峰可以达到110℃。研究表明,放热峰值高是由于反应过于剧烈,而反应释放出来的热量无法及时散发出去,热量的积累再次加剧了反应的进行,盖保温棉被会阻碍热量的散发。大量事实表明,放热峰值越高,叶根出现离模的概率也就越大。但离模究竟是怎么产生的呢?可以通过树脂固化过程中的膨胀与收缩行为来寻找答案。

树脂在固化过程中因交联和温度的变化会产生胀缩,其体积变化如图3所示。Tr表示室温,Tc表示固化温度,Tg表示玻璃化转变温度。A为体系初始体积,B为体系受热膨胀后的体积,C表示凝胶点,D表示体系进入高弹态的体积,E表示体系进入玻璃态的体积。从A到B为体系热膨胀,为反应温度下的反应收缩,或称为聚合收缩,D到E为高弹态收缩,E到F为玻璃态收缩。AF表示固化体系固化前后在室温下的体积变化。树脂体系处于液态时,大分子是自由的,它与纤维表面的相对位置尚未固定,因此不会产生内应力。只有当树脂凝胶形成网络结构后的收缩才会产生内应力,主要是环氧树脂与玻璃纤维的线胀系数差别较大导致的。研究表明,内应力主要产生在玻璃态收缩过程中。当Tg值与室温温差增大时,高弹态的收缩率缩小,玻璃态收缩率会相应的增大,导致内应力增加。固化温度在60~120℃之间变化时,环氧固化物的Tg值会随着固化温度的升高而快速增大,内应力也相应增加。结合图1,就不难明白为什么固化温度过高会导致叶根离模了。

叶根固化温度过高会导致离模,对叶片的生产是有害的,在实际生产过程中应该尽可能避免叶根温度过高的情况发生。经过实验,从升温速率和保温控制上做了改进。

1.2 叶根收缩对比试验

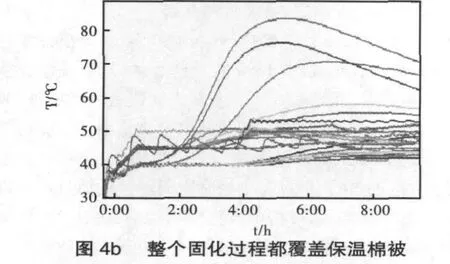

1.2.1 相同加热曲线、不同保温措施 第一组曲线为相同固化程序,掀开保温棉被的时间不同。图4a为最初覆盖保温棉被,当壳体表面温度高于50℃时去除保温棉被;而图4b为整个固化过程都覆盖保温棉被。

通过数据图对比,结合实测测温,发现未覆盖保温棉被的一侧(4a)整个固化过程实测最高温度为70℃,固化完全;叶根切割完毕后没有发现离模现象。覆盖过保温棉被的一侧(图4b)实测最高温度为97℃,固化完全。叶根冷却后切割,叶根与模具离模,0~1.2 m平均离模间隙为5 mm。

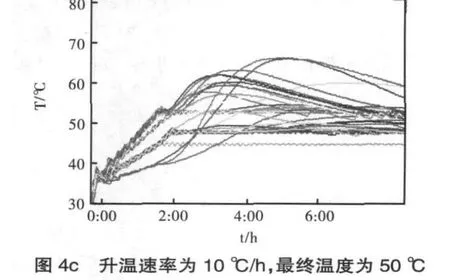

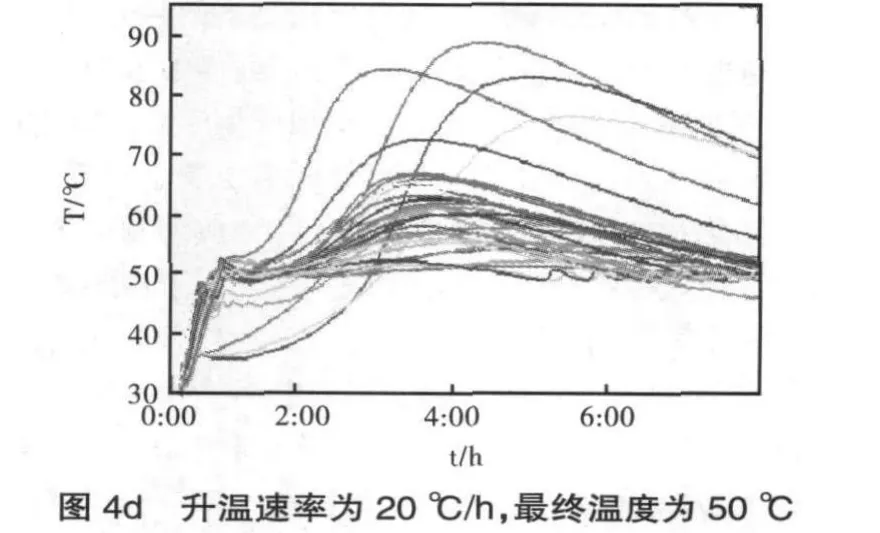

1.2.2 相同保温措施、不同加热曲线 第二组曲线为都不覆盖保温棉被,图4c升温速率为10℃/h,最终温度为50℃;图4d升温速率为20℃/h,最终温度为50℃。

结合实测测温,发现升温速率较慢的叶根(4c)最高温度为68℃,固化时间为7 h,固化完全;叶根切割完毕后没有发现离模现象。升温速率较高(4d)的叶根,实测最高温度为93℃,固化完全。叶根冷却后切割,叶根与模具离模,0~1.2 m平均离模间隙为3.5 mm。

2 结论

通过上述两组实验,结合树脂固化时的膨胀与收缩理论,基本确定了实际生产过程中,热源温度控制、保温降温措施是影响叶根离模的两个重要外界因素。根据实验,制定了相应的固化工艺,在保证叶根按时固化的前提下,适当调低叶根的固化温度及升温速率,同时明确了叶根棉被的覆盖准则。经过一段时间的验证,固化效果正常,离模现象基本消除。

环氧树脂的应力收缩不是只出现在叶根和叶片制作当中,它普遍存在叶片制作的整个过程中。对于那些看不见的收缩同样需要引起重视。这些都有待去进一步的研究并解决。■

[1]王德中.环氧树脂生产与应用[M].北京:化学工业出版社,2001:464-469.

2012-05-09