响应面法优化醋酸菌在梨渣中的发酵条件研究

张卫华, 汪 超, 罗军杰, 宋 娟, 陈茂彬, 李冬生

(湖北工业大学生物工程学院,湖北武汉 430068)

响应面法优化醋酸菌在梨渣中的发酵条件研究

张卫华, 汪 超, 罗军杰, 宋 娟, 陈茂彬, 李冬生

(湖北工业大学生物工程学院,湖北武汉 430068)

测定不同温度、转速、酒精浓度、接种量条件下醋酸菌在梨渣为主的半固体培养基中的产酸量,观察菌种的生长情况.采用响应面法优化醋酸菌生长条件.结果表明:醋酸菌较佳发酵条件为转速136 r·min-1,温度32℃,梨渣量28%,乙醇体积分数3.6%,接种量4.0%.

醋酸菌;梨渣;总酸;响应面分析

果醋是以苹果、葡萄、柿子、梨、柑橘、猕猴桃、西瓜、山楂等水果,或果品加工下脚料为主要原料,利用现代生物技术酿制而成的一种营养丰富、口感优良的酸味调味品及饮料[1].果醋兼有水果和食醋的营养保健功能,是集营养、保健、食疗等功能为一体的新型饮品[2-4].目前市场上有大量的不同种类的果醋饮料,各类的占有率呈逐渐增加的趋势.梨果中含有丰富的汁液,将其余下的果渣制成富含营养又具特色的果醋饮料,既可丰富食品种类,完善食物结构,充分利用其资源,扩大销售范围,又可进一步调动梨农的生产积极性,促进梨生产的更大发展.结合目前已有的研究成果,选取接种时梨渣用量、摇床转速、乙醇浓度、接种量并在整个过程中控制发酵温度,研究醋酸菌在梨渣中发酵的影响因素,为醋酸菌在不同环境下发酵的最适宜条件的确定提供一定的理论依据.

1 材料与方法

1.1 材料

菌种:实验室储藏菌种.

1.2 实验方法

1.2.1 醋酸菌的培养和总酸测定

配制液体培养基[5]:葡萄糖1.0 g,酵母膏 1.0 g,碳酸钙1.5 g,水100 mL,pH 自然,使用前加入2.0 mL无水乙醇;将储藏菌种移植于斜面培养基上,30 ℃培养48 h.总酸[6]以醋酸计,g·L-1;酸碱滴定法参考国家标准[7].

1.2.2 醋酸发酵单因素实验

配制乙醇体积分数为6.0%的液体培养基,装液量100 mL,果渣量30%,醋酸菌接种量为4.0%,160 r·min-1、30 ℃ 摇床培养发酵,间隔 12 h 测定其总酸.

单因素变量分别为体积分数2.0%,4.0%,6.0%,8.0%,10.0% 的乙醇;转速 0,40,80,120,160,200 r·min-1,接 种 量 (V/V)2.0%,4.0%,6.0%,8.0%,10.0%;发酵温度 24,28,32,36,40℃;果渣量(V/V)10%,30%,50%,70%,90%.发酵培养测定总酸含量.

2 结果与分析

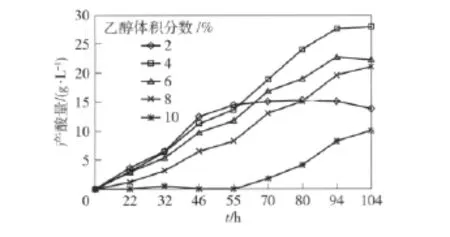

2.1 乙醇浓度对产酸量的影响

乙醇浓度对产酸量的影响结果如图1.由图1可见,乙醇体积分数为4.0%时,发酵总酸量达到最高,其次为6.0%.随着乙醇浓度的持续升高,产酸量呈显著下降趋势.高浓度乙醇明显抑制了醋酸菌的代谢[8].

图1 乙醇浓度对产酸量的影响Fig.1 Effect of alcohol concentration on acidity

2.2 转速对产酸量的影响

转速对产酸量的影响结果见图2.图2显示,随着转速的增大,产酸量有所增加,当转速达到160 r·min-1时,总酸量较高,转速再继续增加,产酸量无明显上升趋势.转速越大,溶氧量越高[9],利于醋酸菌发酵.

图2 转速对产酸量的影响Fig.2 Effect of rotation rate on acidity

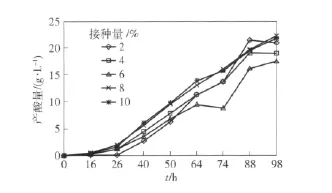

2.3 接种量对产酸量的影响

接种量对产酸量的影响结果见图3.由图3可知,接种量大小变化对产酸量影响并不明显,前64 h内总体趋势变化不大,其后有小幅度上升.然而接种量过高或过低都会影响到醋酸菌的生长或产酸,综合比较选取接种量为4.0%.

2.4 发酵温度对产酸量的影响

产酸速率与产酸量在发酵温度为32℃时达到最大,见图4.随着温度继续上升,产酸量呈现下降趋势,当温度为40℃时,几乎不产酸.高温对醋酸菌产生了抑制作用[10].

图3 接种量对产酸量的影响Fig.3 Effect of different inoculate quantity on acidity

图4 温度对产酸量的影响Fig.4 Effect of different temperature on acidity

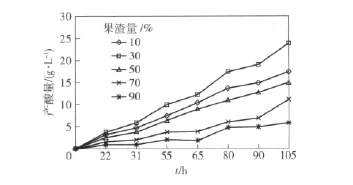

2.5 果渣量对产酸量的影响

果渣量对产酸量的影响结果如图5.由图5可见,当果渣量为30%时产酸量较大;当果渣量为70%与90%时,产酸量降低,开始有下降的趋势.

图5 果渣量对产酸量的影响Fig.3 Effect of different pear slag weight on acidity

2.6 醋酸菌发酵条件的优化

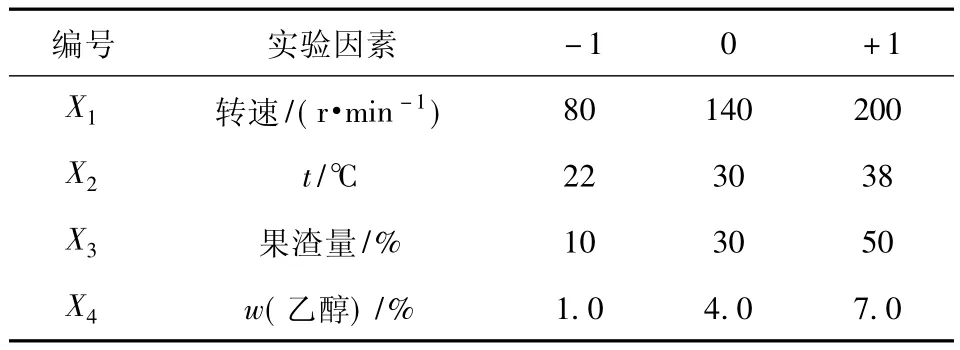

由单因素实验得出,转速、温度、果渣量、乙醇浓度四个因素对产酸量的影响比较显著,实验中每个因素选取3 个水平,以( -1,0,+1)作为编码[11],做试验因素水平表,得表1.

采用 SAS 软件[12-13],进行 Box-Behnken 中心组合设计[14];做转速、温度、果渣量、乙醇浓度交互实验,以总酸度的平均值作为响应值Y,最终得到结果如表2.

表1 Box-Behnken试验因素水平表Tab.1 Factors and Levels of Box-Behnken

表2 Box-Behnken实验设计表及结果Tab.2 Schedule and results of Box-Behnken

采用SAS统计软件,根据上述实验数据得到模拟方程:

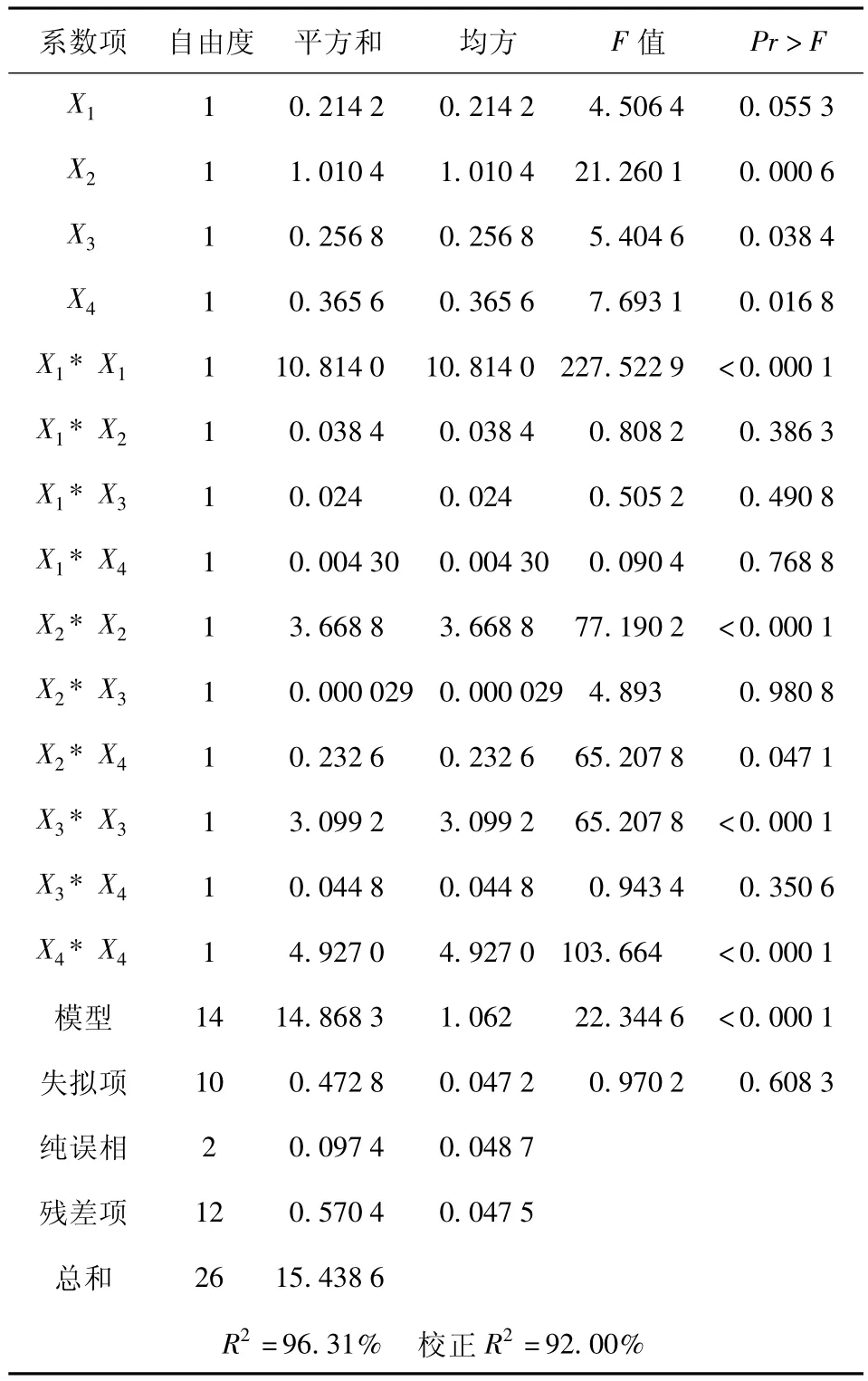

试验所得到的模型拟合度为96.31%,失拟度为92.00%,见表3,此模型拟合程度较为合理.

表3 回归模型方差分析表Tab.3 Analysis of variance on regression model

从表3可看出,一次相X2及单因素二次项的P值<0.01极显著,一次相X3、X4及交互项X2X4的P值<0.05显著,说明温度和乙醇浓度之间存在着交互作用,而非简单的线性关系,温度对乙醇极性产生一定的影响,且乙醇浓度与密度也随之改变.影响产酸量单因素的显著性次序X2>X4>X3>X1,即温度影响最大,转速影响最小.

响应面曲面上升越陡峭,等高线呈椭圆形,则两因素之间交互作用显著,见图6.由图6可知,固定X1,X3,等高线沿X2方向变化与沿X4方向变化较为陡峭,在实验水平下,发酵温度和乙醇浓度两个因素交互作用对总酸的影响显著,而其余因素的交互作用不显著,与表3方差分析结果一致.在温度的变化下,对转速与果渣量并无明显影响,其相应的交互作用并不显著;而对乙醇极性产生一定的影响,且乙醇浓度与密度也随之改变,交互影响显著.

图6 醋酸菌响应面图Fig.6 Response surface stereogram of acetic acid bacteria

由响应面分析可知,回归模型存在最大值Y的最大估计值为 2.673 1,其极值点代码值为X( -0.058 0,0.196 0,-0.107 0,-0.122 2),转速136 r·min-1,温度 32 ℃,果渣量 28%,乙醇体积分数3.6%.

3 结论

1)单因素实验显示,乙醇体积分数为4.0% ~8.0%时,产酸量随乙醇浓度的递增而降低;转速增大,产酸量随之提高,160 r·min-1之后,转速继续增大对产酸量也有一定影响;温度为20~32℃时,产酸速率随温度升高而升高;果渣量为30%时,产酸量达最大;接种量大小的变化对产酸量影响不明显.

2)经过SAS统计软件分析得出,温度对产酸量的影响最大,其次是乙醇浓度,转速对产酸量的影响最小.其中温度和乙醇浓度的交互影响最为显著.

3)较佳生产醋酸工艺条件:转速136 r·min-1,温度32℃,果渣量28%,乙醇体积分数3.6%,接种量4.0%.在此条件下产酸量可达到较理想的状态,72 h即可达到26.7 g/L.

[1]张秀玲,高学军,冯一兵.果醋加工研究进展[J].北方园艺,2004(5):75-76.

[2]Verzelloni E,Tagliazucchi D,Conte A.Relationship between the antioxidant properties and the phenolic and flavonoid content in traditional balsamic vinegar[J].Food Chemistry,2007,105(2):564-571.

[3]沈志远.镇江香醋的营养保健和药用功能研究[J].食品科学,2005,26(8):483-485.

[4]Ilkin Yucel Sengun,Mehmet Karapinar.Effectiveness of lemon juice,vinegar and their mixture in the elimination of Salmonella typhimurium on carrots(Daucus carota L)[J].International Journal of Food Microbiology,2004,96(3):301-305.

[5]黄勇.木瓜果醋的研制[D].武汉:华中农业大学,2007:24-25.

[6]刘月梅,白卫东,鲁周民.柿果醋醋酸发酵工艺参数优化研究[J].农业工程学报,2008,24(4):257-260.

[7]中华人民共和国卫生部,中国国家标准化管理委员会.GB/T 5009.41—2003 食醋卫生标准的分析方法[S].北京:中国标准出版社,2003:1-4.

[8]董书阁,管斌,熊三玉.利用响应面分析法优化醋酸菌AD1的发酵条件[J].食品与发酵工业,2007,33(3):78-81.

[9]边艳青,崔金钟,赵宝华.不同培养条件对基因工程疫苗菌生长的影响[J].河北师范大学学报:自然科学版,2003,27(6):617-619.

[10]张凌,童军茂,单春会.液态法生产葡萄果醋工艺条件的研究[J].中国调味品,2010,35(2):72-75.

[11]田东,袁其朋,孙新晓,等.响应面法优化多粘菌素B的发酵条件[J].中国农学通报,2010(15):53-57.

[12]赵选民.试验设计方法[M].北京:科学出版社,2006:8.

[13]Trupkin S,Levin S,Forchiassin F.Optimization of a culture medium for lig-ninolytic enzyme production and synthetic dye decolorization using response surface methodology[J].J Ind Microbiol Biotechnol,2003,30:682-690.

[14]安玉红,任廷远,阚建全.木瓜果醋发酵工艺的研究[J].中国酿造,2010(3):171-174.

(责任编辑:叶红波)

Optimization of Fermentation Conditions of Acetic Acid Bacteria in Pear Slag by Response Surface Analysis

ZHANG Wei-hua, WANG Chao, LUO Jun-jie, SONG Juan, CHEN Mao-bin, LI Dong-sheng

(School of Biological Engineering,Hubei University of Technology,Wuhan 430068,China)

Direct drinking vinegar,especially Fruit vinegar production is one of the most important way for deep processing of agricultural byproducts.This article is based on acetic acid bacteria was cultured under the conditions with different temperature,rotation rate,alcohol concentration,and inoculation.The total acid content was determined,and the growth of bacteria on the semisolid culture medium with pear slag was observed.Finally,response surface analysis was used to optimize the growth condition of acetic acid bacteria,and the optimum conditions were found as follows:rotation rate was 136 r·min-1,temperature was 32℃,the weight of the pear slag was 28%,alcohol content was 3.6%,inoculation was 4.0%.The result could provide a theory reference and practice basis for industrial production of the pear vinegar.

acetic acid bacteria;pear slag;total acid;response surface analysis

TS201.3

A

1671-1513(2012)01-0036-05

2011-10-21

国家自然科学基金资助项目(31071594).

张卫华,女,硕士研究生,研究方向为食品发酵工艺;

汪超,男,副教授,博士,主要从事天然产物化学方面的研究.通讯作者.