热连轧轧制节奏分析及改进*

陈兴福 彭军明 吴洪 冷光荣 杨同利 李忠柱(1.西安建筑科技大学;.新余钢铁集团公司)

热连轧轧制节奏分析及改进*

陈兴福1,2彭军明2吴洪2冷光荣2杨同利2李忠柱2

(1.西安建筑科技大学;2.新余钢铁集团公司)

介绍了新钢热连轧厂生产产能的制约瓶颈,通过对生产节奏、运输节奏的合理控制,降低粗轧区温降,最大化地满足生产,发挥产能潜力,顺利完成生产目标任务。

生产产能 制约 温降 潜力

0 前言

新钢1580 mm热连轧机于2009年1月18日正式投产,主要设备有两座加热炉,R1、R2可逆粗轧机,F1-F7精轧机,层冷冷却和2台卷取机;2月5日正式试生产,通过不断地调试、运行以及生产线的磨合,生产也逐渐走入正轨。从单炉早班为调试生产,到一边调试一边生产,再到在生产中调试,不断深入,在5月中旬以后,则进入三班试生产;随着2#炉在8月中旬的投入运行,也宣告了热连轧厂全面进入双炉满负荷生产阶段。面对钢铁行业市场的形势和用户要求以及成本的巨大压力,如何发挥热连轧厂产能的优势也变得越来越紧迫。即在有效的轧制时间内使生产发挥最大产能,最终能够在保证产品质量的同时,实现效率最大、消耗最低的高效生产,其中关键环节就是轧制线的小时产量,而表达具体的参数就是轧制节奏[1]。

1 各区域轧制节奏分析

板坯规格统一为230 mm×1250 mm×9100 mm,对各区域进行轧制节奏的计算:

1.1 粗轧区域轧制节奏分析

根据该生产线当前的实际轧制情况,粗轧区域轧制参数见表1。

由表1可以看出,采用不同的轧制模式对粗轧区域的轧制节奏影响较大,特别是“1+7”模式,轧制节奏最慢,小时产量最低。采用3+3道次,比起1+7道次来说,可提高机时产量约1.2倍。

表1 粗轧区域轧制节奏参数

1.2 精轧区域轧制节奏分析

精轧区域轧制节奏统计结果见表2。

表2 精轧区域轧制节奏统计

根据当前测试的结果看,精轧纯轧时间过长是制约生产的一个主要瓶颈,尤其是薄规格由于受限速的影响纯轧时间更长;其次间隙时间略长也是影响因素之一;

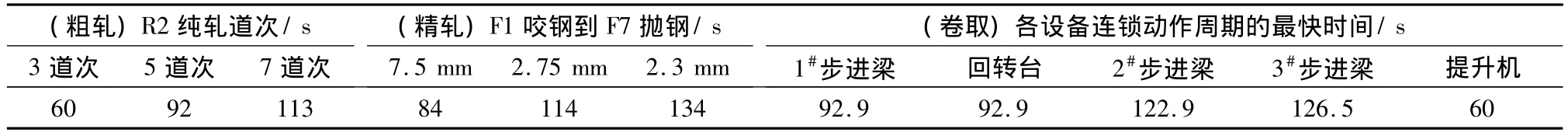

1.3 卷取区域轧制节奏分析

1.3.1 单体设备运行周期

卷筒在卷完钢后,通过卸卷小车将钢卷卸出,并通过运卷小车将钢卷运至快速链上。快速链初始状态为鞍座中心线与卷取机运卷小车中心线对应,用于将钢卷运送至1#步进梁取卷位置。1#步进梁安装在快速链的侧面,用于将快链上的钢卷运至回转台,初始位为中位下降位置。当快速链将钢卷运至1#步进梁中心时,1#步进梁从中位后退至快速链鞍座中心,上升将钢卷托起,前进至回转台位置时,下降将钢卷放置在回转台上,并回退至中位位置。回转台则通过左转或右转将钢卷运至2#步进梁,待2#步进梁接运钢卷后,右转或左转回至原始位。2#步进梁通过与1#步进梁同样的动作将钢卷运至称重和打捆装置。同理3#步进梁则用于将称重装置上的钢卷运至提升机处,并在3#步进梁上进行喷印。实际检测卷取运输链系统各设备动作的周期见表3。

表3 卷取运输链系统各单体设备动作周期及设计标准

1.3.2 运输链运行节奏分析

根据表3及运输链系统动作,得到联动节奏(见表4)。由表4可以看出,在不考虑加热炉的情况下,卷取运输链2#、3#步进梁动作节奏慢是主要制约生产的瓶颈,卷取运输链系统动作的设计节奏均为80 s,但实际都没有达到设计要求,特别是2#、3#步进梁的动作节奏与设计目标差距更大。

1.4 综合分析

综合各区域轧制节奏,对各区域的纯轧制节奏

表4 卷取运输链系统动作节奏

进行了汇总统计,见表5。

表5 目前各区域纯轧制节奏

分析表明:在不考虑加热炉的情况下,粗轧R2轧制7道次、用长坯生产2.3 mm产品的精轧纯轧时间过长、卷取运输链3#步进梁成为制约热连轧厂产能发挥的主要瓶颈。

2 提高生产节奏措施

2.1 提高粗轧区域轧制节奏措施

1)首先对粗轧道次进行优化,在二级程序上按3+3模式对所有钢种的道次分配进行计算并对道次负荷进行优化,确保轧制顺利,使粗轧道次纯轧时间最长缩短了53 s,同时对于一些高强钢,在R2必须使用5道次轧制时,则对其轧制速度进行适当提高;

2)减少板坯在除鳞辊道、R1与R2间辊道、中间辊道的停留时间,提高生产节奏,降低粗轧区温降;

3)对电气控制系统进行改进,前一块板坯在粗轧R2最后一道次且满足进钢条件时,若后一块板坯为R1最后一道次,则允许后一块板坯进钢,以缩短R2轧机的空转等待时间;

2.2 提高精轧区域轧制节奏措施

1)优化完善精轧机加速功能及相关速度,辊道速度、F7允许最大轧制速度以及加速度分别由原来的 0.5 m/s、16 m/s、0.05 m/s2提高到 1 m/s、19 m/s、0.1 m/s2;

2)优化精轧碰撞检查程序和设定功能的满足条件,对同一规格,精轧机的轧制跟踪做到F3抛钢,则允许进钢;

3)取消FM not ready信号,只要辊道上有足够摆放中间坯长度的距离则允许R2最后一道次轧制,若不满足进钢条件,则中间坯在中间辊道上自动摆动;

4)在飞剪切完头后,进行最后一次设定时,适当提高飞剪辊道及精除鳞辊道的速度;

2.3 提高运钢节奏措施

1)使用粗接近开关,感应范围从10 mm提高到40 mm,提高机械设备的运行稳定性,避免步进梁框架的晃动及设备的频繁互锁;

2)通过对回转台与1#步进梁的连锁程序优化,回转台在接运完钢卷往回右转时,1#步进梁则同时进行中位后退接运快链上的钢卷,这样就缩短了1#步进梁的中位后退时间9.5 s,从而对应地缩短了2#步进梁的运行周期时间9.5 s;

3)优化打捆机和喷印机的动作时序、时长等,使其作业在步进梁等待时间内,不影响运钢节奏;喷印机动作时间由原来的58 s缩小至51 s;

4)优化取样时间,由30 s缩小至20 s;

5)取消DC not ready信号,在两台卷取机正常投入的情况下,其中一台正在工作时,只须考虑两台卷取机之间的切换时间,正常切换时间为6 s,考虑安全系数,即上一块的尾部距离下一块的头部时间为10 s即可;避免非要在卷取卷完时,下一块精轧才能进钢。

3 效果分析

在同等板坯规格(230 mm×1250 mm×9100 mm)下,各区域优化后的轧制节奏如下;

3.1 粗轧区域优化后轧制节奏

通过采用3+3道次等措施对粗轧区轧制节奏进行优化后,大大提高了机时产量,使粗轧区在目前设备配置下不再制约生产;具体优化后参数及效果见表6、表7。

表6 粗轧区域优化前后的速度参数

表7 粗轧区域参数优化后的小时产量

3.2 精轧区域改进后轧制节奏

改进前后的速度参数及改进后轧制节奏见表8、表 9。

表8 改进前后的速度参数

表9 精轧区域改后轧制节奏

3.3 卷取区域改进后轧制节奏

卷取区域最大瓶颈3#步进梁系统动作126.5 s缩短至 109.5 s,2#步进梁则由 122.9 s缩短至103.4 s;从整个优化后的时间来看,每小时产量约提高了90 t;

4 结语

1)通过对热连轧生产线各区域轧制节奏的统计分析,找出了制约生产节奏的瓶颈。粗轧道次策略、精轧纯轧时间和卷取运输链是制约目前生产产能发挥的主要因素;

2)采用粗轧3+3模式,适当提高辊道速度及加速度,优化各道次之间和工序之间的程序,缩短步进梁和喷印机的等待时间,大大提高了轧制节奏,基本解决了制约生产的瓶颈;

3)通过一系列措施,成功解决了上述问题。提前一个月完成300万t的设计目标。

[1]姚小兰,梁启宏,张迪生.控制轧制节奏的优化[J],北京理工大学学报,2004,24(4):327-330.

ANALYSIS AND IMPROVEMENT OF HOT STRIP ROLLING RHYTHM

Chen Xingfu1,2Peng Junming2Wu Hong2Leng Guangrong2Yang Tongli2Li Zhongzhu2

(1.Xi'an University of Architecture and Technology;2.Xinyu Iron and Steel Group Co.,Ltd)

Constraint bottleneck of hot strip rolling production capacity is introduced in this paper,through reasonably controlling production rhythm and transport rhythm and reducing temperature drop of rough rolling,it maximizely meets production,plays potential of production capacity and completes task.

production capacity constraint temperature drop potential

*联系人:陈兴福,工程师,硕士研究生,江西.新余(338001),新余钢铁集团公司热连轧厂;

2011—12—29