微细胞皿注塑模具变温系统设计

徐 斌 高春雨 王敏杰 于同敏

1.西南科技大学制造过程测试技术教育部重点实验室,绵阳,621010

2.国家安全生产监督管理总局研究中心,北京,100713

3.大连理工大学精密与特种加工教育部重点实验室,大连,116024

0 引言

随着微纳米技术的快速发展,微型化和精密化已经成为产品设计和开发的趋势,微注塑成形制品特征尺寸越来越小[1-5]。有关研究表明,微塑件成形过程并不是宏观塑件成形工艺的成比例缩小,随着型腔结构尺寸与体积的不断减小,微尺度下多种影响因素的作用显现出来[6-10],导致常规注塑模具的设计理论与方法已不能完全适用,因此需要从微尺度角度考虑各种微尺度下的影响因素及其特点,采用新的思维理念形成微注塑模具设计的理论与方法。微注塑模具设计与传统注塑模具设计不同,其中与传统注塑模具设计不同之一是模具型腔表体比较大,充模流动时熔体极易冷却,因此在微注塑成形时需要较高的模具温度,而塑件脱模时又要求模具温度迅速降低至脱模温度,故微注塑模具需具有快速变温系统。

目前变温方式主要有电热水冷变模温控制,感应加热变模温控制,薄膜电阻式加热变模温控制,复合模壁绝热—压缩热空气加热变模温控制,以及红外加热、高频临界加热、激光加热、感应加热[11-18]等。微注塑成形对模具的温度均匀性要求较高,否则会造成结晶分布不均,影响制品的力学性能[19]。笔者在加工细胞皿模具微型腔的基础上,通过数值模拟,找出了影响充模流动的关键因素,提出了油水电相结合的变模温方式(电加热升温速度快,水冷却传热效率高,热油主要起稳定和均匀模具温度的作用),这种方法易于实现,成本较低,升降温速度快,成形制品质量稳定。通过实验测试,采用此方法能够达到微注塑成形的要求。

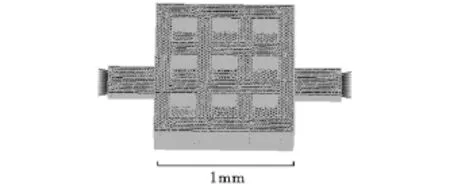

1 细胞皿结构

本文所研究的细胞皿整体尺寸为1000μm×1000μm×350μm,其 上 阵 列 9 个 长 宽 高为200μm×200μm×250μm 的 微 腔,壁 厚 为100μm,结构如图1所示。

图1 细胞皿结构图(单位:μm)

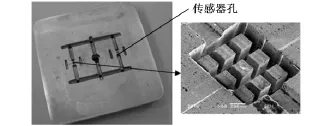

2 微小型腔加工

镶块的材料为P20模具钢,微型腔、浇口和引气槽由大连理工大学精密与特种加工教育部重点实验室自行研制的微细电火花铣削机床加工而成,如图2所示。用Newview 5022型ZYGO表面轮廓仪测量了模腔方块顶面的表面粗糙度,Ra为0.273μm。

图2 模具型腔照片

3 数值模拟

由于受微尺度效应的影响,微尺度聚合物熔体的流变特性和熔体的壁面滑移与宏观尺度下的不同,但壁面滑移对熔体的充模流动影响随微通道的特征尺寸减小而降低[20],对于微通道特征尺寸为100μm的模具,其影响小于5%,故忽略壁面滑移的影响。本文借助传统注塑充模流动过程分析方法进行微注塑成形过程分析。

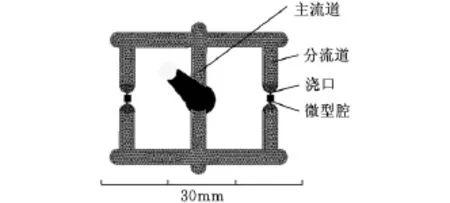

3.1 几何模型

为了准确分析工艺参数的设置对熔体经过主流道、分流道、浇口进入微型腔的充填物流动过程的影响,采用型腔与其浇注系统一体的几何模型。浇注系统及制品采用四面体3D网格划分,如图3所示。由于流道尺寸比浇口和型腔尺寸大很多,对浇口和微型腔进行局部网格细化可以缩短计算时间,提高仿真精度。制品三维网格模型如图4所示。

图3 浇注系统及制品网格模型

图4 制品网格模型

3.2 控制方程

熔体在微型腔中流动时,根据Knudsen数的分类标准,当微通道的特征尺寸大于聚合物熔体分子尺寸时,熔体流动仍然满足连续性假设,则用来描述熔体充模流动的基本方程(即连续方程、动量方程和能量方程)仍然适用。

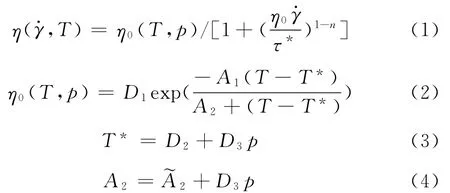

熔体的流变行为由Cross-WLF7参数模型表示为

3.3 计算结果与分析

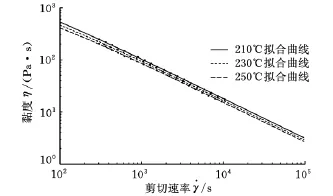

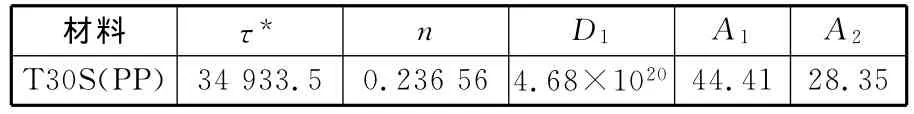

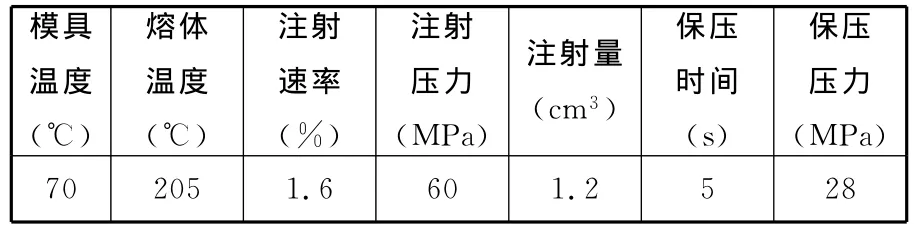

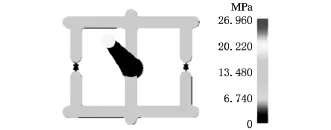

熔体材料选用聚丙烯PP(T30S),采用RH7型双料筒毛细管流变仪和350μm毛细管口模进行黏度测试,其数据拟合曲线如图5所示,通过数据拟合得式(1)、(2)中参数如表1所示。参数T*由生产厂家提供,为263.15K。将实验获得流变数据代入Moldflow软件中进行数值计算,通过多次数值模拟,选择较优的工艺参数组合作为参考,结果如表2所示。逐一改变单个工艺参数,研究各工艺参数对细胞皿填充率的影响,各实验因素的水平取值见表3。实验指标为填充率(%),即型腔的填充熔体体积与型腔体积之比。典型填充结果如图6~图10所示。根据模拟结果,对单个影响因素各个因素水平下的填充率作图,结果如图11所示。微注塑机选用德国BOY公司生产的BOY12A型注塑机,最大注射速率为240mm/s。表中注射速率为实际注射速率与最大注射速率之比。

图5 黏度曲线

表1 材料Cross-WLF黏度模型参数

表2 参考工艺参数

表3 PP材料因素水平表

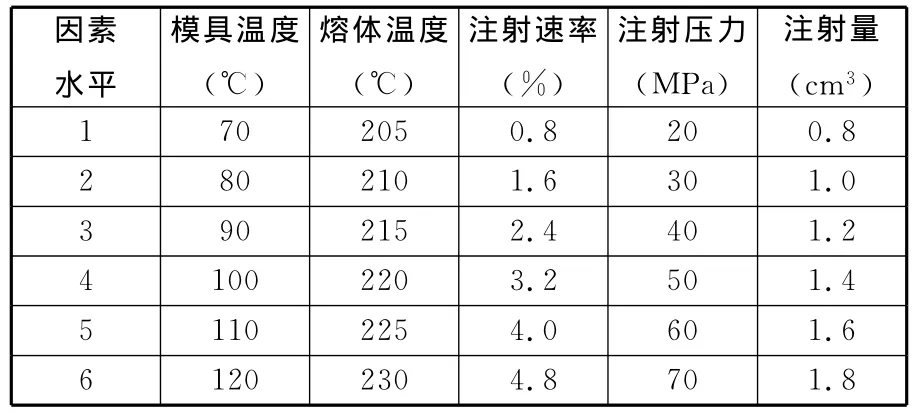

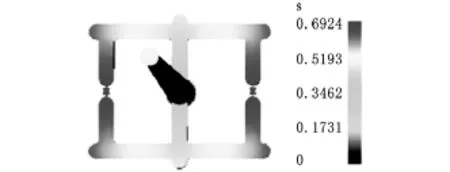

图6 模具温度120℃、t=0.6875s时充模状态

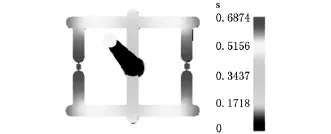

图7 熔体温度220℃、t=0.8331s时充模状态

图8 注射速度8mm/s、t=0.6599s时充模状态

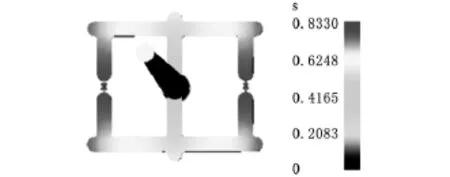

图9 注射压力70MPa、t=0.7150s时充模状态

图10 注射量1.4cm3、t=0.6925s时充模状态

图11 各工艺参数填充率影响曲线

从图11可以看出,随着注射速率、模具温度、熔体温度增大,填充率显著增大。采用极差分析比较发现,注射速率对微型塑件细胞培养皿注射成形填充率的影响起主要作用,其次是熔体温度和模具温度。这是因为PP材料熔体的黏度对剪切速率较敏感,增大注射速率,会使材料的黏度降低较多,从而提高熔体的流动性能,因此增大注射速率能有效地提高填充率。PP材料熔体导热系数小,使得浇口中心和型腔中心处熔体热量散失较少,同时黏度受温度影响较大,升高温度易降低熔体黏度,此外,提高熔体温度会有效地减少热量损失,因此熔体温度升高对提高填充率影响较大。对于模具温度,由于PP材料的导热系数较小,熔体流入浇口和型腔时,在壁面处极易形成冷凝层,易产生壁面滑移,阻碍熔体与壁面间的热交换,因此提高模具温度对提高填充率作用明显。

此外,从模具温度对填充率的影响曲线可以看出,当模具温度为120℃时,填充率为100%。可见由于微尺度型腔表体比变化较大,使充模过程中熔体的热量极易散失,因此需要较高的模具温度。

4 变模温设计

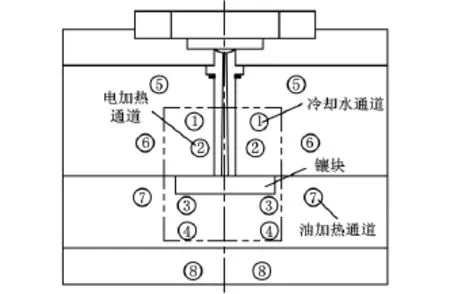

本文所采用的变模温设计方案如图12所示。在镶块的两侧布置4根电加热棒②-②、③-③,单根加热棒的功率为450W;在加热棒的外围对称布置8个油道⑤-⑤、⑥-⑥、⑦-⑦、⑧-⑧,油道的直径为8mm;在油道与加热棒之间布置冷却水道①-①、④-④,水道直径为6mm。其工作过程是注塑成形之前用热油使模具温度均匀并保持为脱模温度,用电热棒对模具加热,达到预定温度后,通过温度传感器⑨控制电源断开,开始注塑填充型腔,模具冷却时保持油温,切断电热棒电源,接通冷却水路对模具快速降温。塑件脱模时,断开冷却水路。连续成形时,只需按设定时间切换加热和冷却开关,即可实现模具的快速加热和冷却。

图12 变模温设计方案示意图

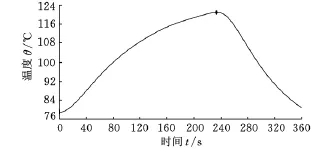

按图12所示设计,在图2所示的镶块传感器孔位置安装温度传感器进行变模温实验。合模后用油将模具加热到80℃并使模具温度保持均匀,通过加热棒加热模具至120℃时,断开电源进行注塑,注塑完毕后,进行保压,停留5s,通冷却水使模具快速降温,管中进口冷却水温度由冷水机设置为21℃,流速为2.2m/s。从图13中可以看出,变温过程大约需要360s。

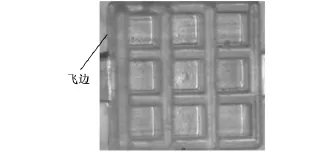

聚丙烯PP(T30S)成形塑件如图14所示,不过模具温度较高,会在边上产生飞边。

5 结论

(1)通过PP材料数值模拟分析可知,对细胞皿塑件充模流动影响的关键因素是注射速率、熔体温度、模具温度。

图13 80~120℃变模温曲线

图14 成形细胞皿

(2)在充模流动过程中,当型腔充满时,需要模具温度较高,达到120℃。

(3)设计的油水电相结合的变模温方法对实现微注塑成形过程是可行的。

[1]Despa M S.Molding Large Area Plastic Parts Covered with HARMs[D].Louisiana:Louisiana State University,2001.

[2]Gornik C.Injection Moulding of Parts with Microstructured Surfaces for Medical Applications[J].Macromolecular Symposia,2004,217:365-374.

[3]Yao D G,Kim B.Scaling Issues in Miniaturization of Injection Molded Parts[J].Journal of Manufacturing Science and Engineering,2004,126(4);733-738.

[4]Lion A C,Chen R H.Injection Molding of Polymer Micro-and Sub-micron Structures with Highaspectratios[J].Int.J.Adv.Manuf.Tech.,2006,28(11):1097-1103.

[5]Kalima V,Pietarinew J,Siitonen S,et al.Transparent Thermoplastics:Replication of Diffractive Optical Elements Using Micro-injection Molding[J].Optical Materials,2007,30:285-291.

[6]Yao D G,Kim B.Simulation of the Filling Process in Micro Channels for Polymeric Materials[J].Micromech.Microeng.,2002,12(5):604-610.

[7]Koo J,Kleinstreuer C.Liquid Flow in Microchannels:Experimental Observations and Computational Analyses of Microfluidics Effects[J].J.Micromech.Microeng.,2003,13(5):568-579.

[8]Yao D G,Kim B.Scaling Issues in Miniaturization of Injection Molded Parts[J].Journal of Manufacturing Science and Engineering,2004,126(4):733-738.

[9]Chien R D,Jong W R,Chen S C.Study on Rheological Behavior of Polymer Melt Flowing Through Micro-channels Considering the Wall-slip Effect[J].Journal of Micromechanics and Microengineering,2005,15(8):1389-1396.

[10]徐斌,于同敏,王敏杰,等.微尺度聚合物熔体粘性耗散效应对流变行为影响[J].机械工程学报,2010,46(14):47-52.

[11]蒋炳炎,沈龙江,彭华建.微注射成形中变模温控制技术[J].中国塑料,2006,20(3):99-102.

[12]Yao D G.Development of Rapid Heating and Cooling Systems for Injection Molding Applications[J].Ploymer Engineering and Science,2002,42(12):2471-2481.

[13]Yao D G,Kim B.Developing Heating and Cooling Systems Using Pyrolytic Graphite[J].Applied Thermal Engineering,2003,23:341-352.

[14]Yao D G,Kimerling T E,Kim B.High-frequency Proximity Heating for injection Molding Applications[J].Ploymer Engineering and Science,2006,46(7):938-945.

[15]Michaeli W,Klaiber F.Development of a System for Laser-assisted Molding of Micro and Nanostructures[J].Journal of Vacuum Science and Technology B,2009,27(3):1323-1326.

[16]Chen S C,Peng H S,Chang J A,et al.Simulation and Verifications of Induction Heating on a Mold Plate[J].Int.Comm.Heat Mass Transfer,2004,31(7):971-980.

[17]Chang P C,Hwang S J.Experimental Investigation of Infrared Rapid Surface Heating for Injection Molding[J].Journal of Applied Polymer Science,2006,102:3704-3713.

[18]Huang M S,Tai N S.Experimental Rapid Surface Heating by Induction for Micro-injection Molding of Light-guided Plates[J].Journal of Applied Polymer Science,2009,113:1345-1354.

[19]杨灿.注塑微结构复制性能及形态研究[D].广州:华南理工大学,2011.

[20]徐斌.微注塑充模流动尺度效应及其模具关键技术研究 [D].大连:大连理工大学,2010.