新型混合动力汽车工作模式分析与参数匹配设计

彭志远 秦大同 段志辉 杨亚联

1.重庆大学机械传动国家重点实验室,重庆,400044

2.重庆长安新能源汽车有限公司,重庆,401120

0 引言

目前,能源问题和环境污染已成为传统燃油汽车所面临的两大突出问题,结合纯电动汽车和传统燃油汽车优点的混合动力汽车成为世界各大汽车公司研究的热点[1-2]。采用行星齿轮机构的混合动力系统由于其发动机与驱动轮之间无直接机械连接,具有可独立于汽车行驶工况对发动机工作点进行优化控制的特点,因而可实现整车的高燃油经济性[3-4]。世界各大汽车公司推出的混合动力汽车,如日本丰田公司推出的“Prius”[5-6]、美国福特公司推出的“Escape”[7-8]以及美国通用公司推出的“Allison”[9]均采用了基于行星齿轮机构的混合动力系统。但以上汽车公司所推出的这些混合动力系统均采用双电机形式,有的甚至采用双行星齿轮机构形式,这导致了系统的成本高、结构复杂,并且这些公司均申请了专利对其技术方案进行保护。因此国内需要研究开发具有自主知识产权的混合动力系统方案来规避国外专利从而推动我国节能汽车技术和产业的发展。

段志辉[10]提出了一种采用单电机行星齿轮机构的新型混合动力系统方案,该方案通过控制湿式多片离合器的接合与分离,可以实现混合动力系统在多种模式下工作。笔者对该混合动力系统方案进行了工作模式分析和系统参数匹配设计,并通过系统建模对采用该系统的混合动力整车的动力性和燃油经济性进行了仿真计算分析,结果验证了该系统方案的先进性和参数匹配设计的合理性。

1 系统方案与工作模式分析

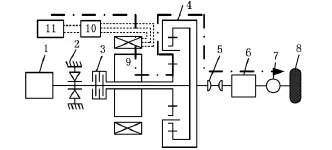

笔者所提出的混合动力系统方案如图1所示,发动机输出轴与行星机构的齿圈、湿式多片离合器的主动盘以及单向离合器连接,行星机构的太阳轮与ISG电机的转子连接,系统动力由行星架输出。

图1 新型混合动力汽车驱动系统结构

该混合动力系统具有纯电动驱动、行车充电驱动、发动机单独驱动、电机助力驱动以及再生制动等典型工作模式,通过工作模式的合理选择和各工作模式之间的转换,可优化系统性能,达到整车节能减排的目的。

1.1 纯电动驱动

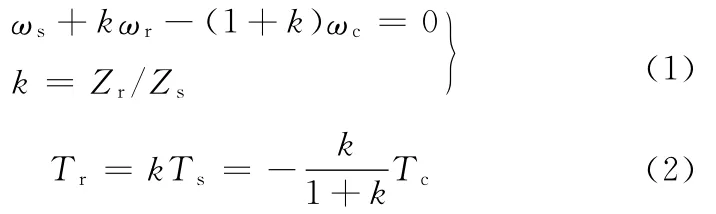

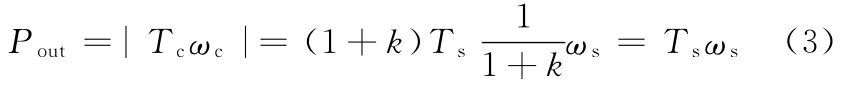

当汽车处于城市低速、低负荷行驶工况时,采用纯电动驱动可以避免发动机在低效率工作点运行。在该工作模式下湿式多片离合器处于分离状态,行星机构的齿圈被单向离合器锁死(ωr=0),发动机不参与工作。纯电动驱动模式下系统功率流如图2所示,电池输出的功率经功率转换器驱动ISG电机运行,功率从行星机构的太阳轮输入,经过行星轮,最后通过行星架输出。此时各运动部件的转速、转矩满足以下关系:

图2 纯电动驱动模式下功率流

式中,ωs、ωr、ωc分别为行星机构的太阳轮、齿圈、行星架的转速;Ts、Tr、Tc分别为行星机构的太阳轮、齿圈、行星架的转矩;Zr、Zs分别为行星机构的齿圈、太阳轮的齿数;k为行星机构传动系数。

因此,行星架输出功率为

1.2 行车充电驱动

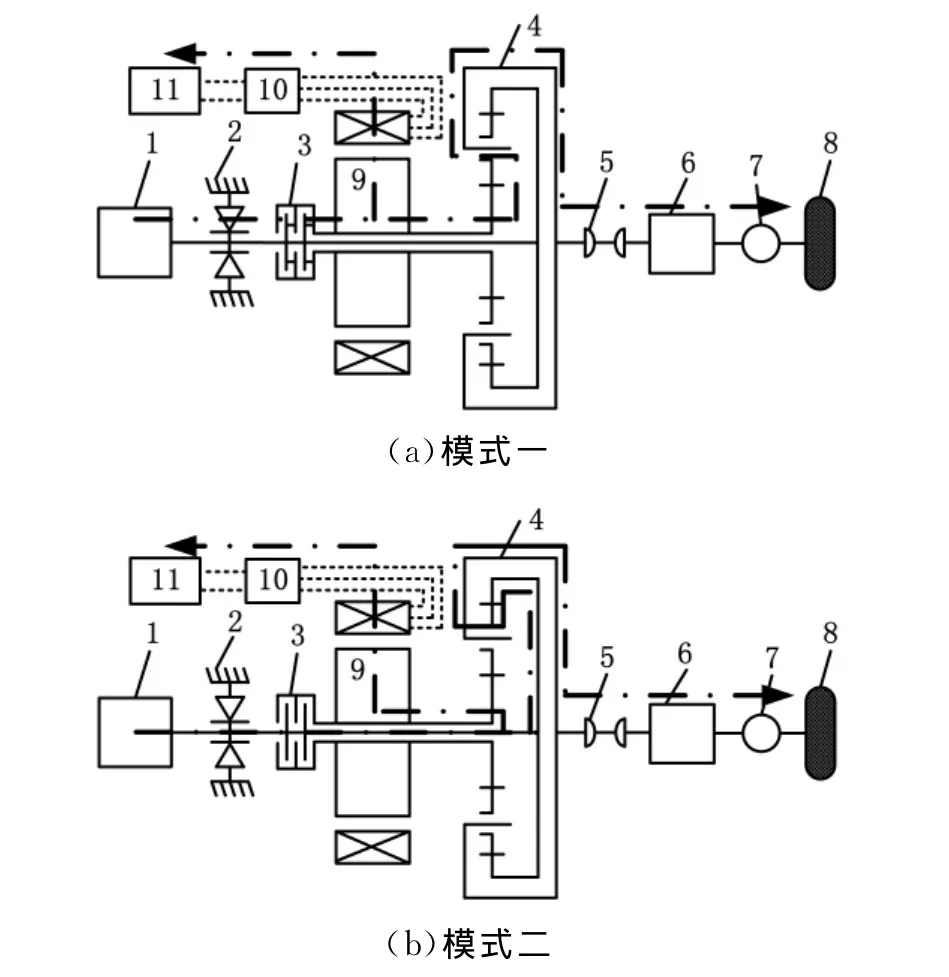

当车辆在电池电量或负荷较低的情况下行驶时,在保证汽车正常行驶性能的同时,电动机以发电模式运行以维持电池电量水平,并提高发动机负荷率使之工作在高效区,从而提高能量利用率。此时系统有两种工作模式,其功率流如图3所示。模式一是湿式多片离合器接合,行星机构自锁,发动机输出功率一部分驱动ISG电机发电,另一部分通过行星机构直接输出;模式二是湿式多片离合器分离,发动机输出功率经行星机构分流后,一部分经过太阳轮驱动ISG电机发电,另一部分由齿圈输入,经过行星轮最后由行星架输出,以驱动整车行驶。

图3 行车充电驱动模式下功率流

在ISG电机的某个转速下,当太阳轮所需要提供的发电转矩超过ISG电机该转速下的最大发电转矩(即式(2)的转矩关系不满足比例关系)时,需要接合湿式多片离合器,进入行车充电模式一。此时,各部件转速、转矩满足以下关系:

因此,系统行星架输出功率为

当湿式多片离合器分离、系统进入行车充电模式二时,各运动部件转速、转矩须满足式(1)和式(2),在车速、外界负荷给定的情况下,通过调节ISG电机转速大小和控制其反向运动(ωs<0),可以使发动机工作在高效区。这时,系统行星架的输出功率为

1.3 发动机单独驱动

当汽车以较高车速、较大加速度行驶时,发动机负荷率较大,工作在高效区,此时接合湿式多片离合器,进入发动机单独驱动工作模式,这时ISG电机既不发电也不电动,电机转子随行星机构一起转动。系统的功率流如图4所示,发动机输出功率直接通过行星机构输出,驱动车辆行驶。系统各运动部件的转速、转矩关系满足式(4)和式(5),且Ts=0。此时,系统行星架输出功率为

图4 发动机单独驱动模式下功率流

1.4 电机助力驱动

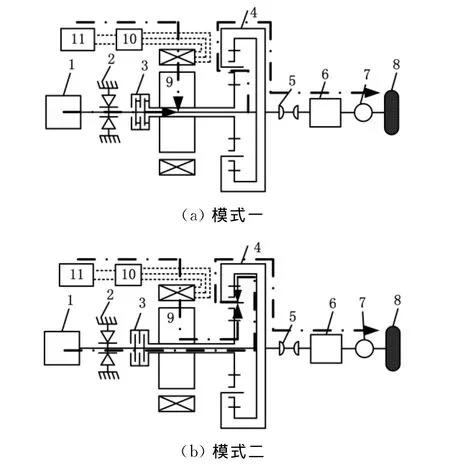

当汽车以高车速或大加速度行驶时,ISG电机处于电动模式,电机提供一部分动力辅助发动机驱动车辆行驶,使发动机工作在高效区。这样既可提高整车动力性,又可有效降低油耗和排放。此时系统有两种工作模式,其功率流如图5所示。模式一是湿式多片离合器接合,发动机输出功率与电机输出功率叠加后通过行星机构直接输出;模式二是湿式多片离合器分离,发动机输出功率与ISG电机输出功率通过行星机构耦合后输出。

图5 电机助力驱动模式下功率流

当湿式多片离合器接合,系统进入电机助力模式一时,各运动部件转速、转矩须满足式(4)和式(5)。此时可得到行星架的输出功率为

当湿式多片离合器分离,系统进入电机助力模式二时,各运动部件转速、转矩须满足式(1)和式(2)。此时可得到行星架的输出功率公式同式(7)。

在ISG电机的某个转速下,当太阳轮所需要提供的电动助力转矩超过ISG电机此转速下的最大电动转矩(即式(2)中的转矩关系不满足比例关系)时,系统需要湿式多片离合器接合,进入电机助力工作模式一。

1.5 再生制动

在车辆驱动模式下平缓制动或下长坡制动时,发动机制动阻力与行驶阻力始终存在,为了提高能量利用率,在满足制动安全法规的前提下,应首先考虑ISG电机再生制动,当ISG电机制动力无法满足制动力需求时,摩擦制动提供一部分制动力。系统进入再生制动时,控制湿式多片离合器接合,发动机制动阻力消耗小部分制动能量,大部分制动能量由ISG电机发电回收到电池中,其系统功率流如图6所示。系统各运动部件的转速、转矩关系满足式(4)和式(5)。此时电池回收的制动功率为

式中,ηISG、ηbat分别为ISG电机的发电效率与电池的充电效率。

图6 再生制动模式下功率流

2 系统参数匹配设计

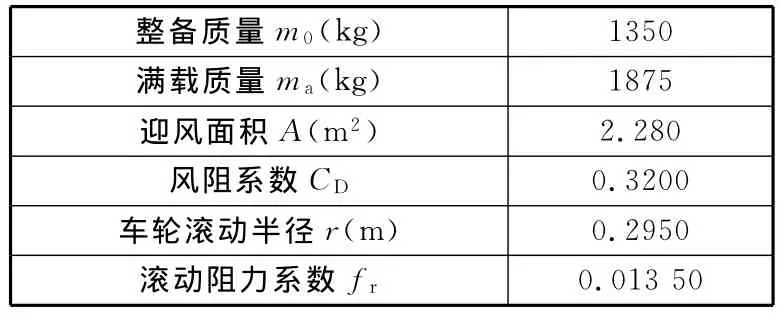

整车系统参数匹配设计的结果直接影响整车的动力性、燃油经济性以及排放。为此需对传动系统及其关键部件,如发动机、ISG电机、电池进行相关参数的匹配设计。表1、表2所示分别是整车的动力性能指标与整车的主要参数。

表1 整车动力性能指标

表2 整车主要参数

2.1 变速器参数

2.1.1 主减速器速比

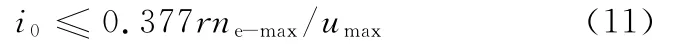

对于混合动力汽车而言,为了获得良好的加速性能和爬坡性能,同时降低电机功率和电池组容量[11],原则上应尽量选取较大的主减速器速比i0。主减速器速比的选取应满足汽车最高行驶速度要求:

式中,ne-max为发动机最高转速。

通过计算可得i0≤4.17,参考传统车原配变速器设计参数,初步选择i0=3.93。

2.1.2 变速器速比

当电池荷电状态(S OC)值过低时,混合动力汽车应运行在发动机单独驱动模式下。为了使发动机单独驱动时具有较大爬坡性能,保证整车正常行驶,变速器最大速比必须满足整车以最低稳定速度25km/h达到30% 的最大爬坡度要求[12]。由于车速较低,空气助力可以忽略不计,根据下式可以初步计算出变速器最大速比:

式中,ηt为传动系统效率(取0.85);Te-max为发动机最大输出转矩,Te-max=138N·m。

根据式(12)可以计算得到iAMT1≥3.535,初步选择变速器最大速比为3.67。其他各挡的传动比大致按等比级数分配,最终确定各挡位传动比分别为3.67、2.05、1.31、0.96、0.78。

2.2 行星机构参数

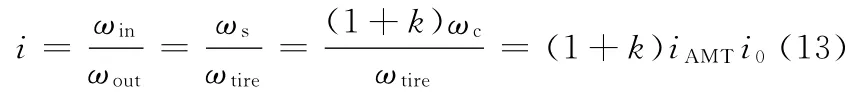

行星机构参数选择的主要依据是让发动机工作在1500~4000r/min的经济转速范围内,并让ISG电机在转速范围0~6000r/min内能参与加速至最高车速50km/h(纯电动驱动)和160km/h(电机助力驱动)。

在纯电动驱动模式下,行星机构齿圈被单向离合器锁死,系统的传动比为

式中,ωtire为车轮转速;u为车速。

由式(13)可以得到电机转速与车速的关系:

由式(14)计算分析可知:ISG电机按最高转速ωs=6000r/min设计时,采用1~3挡均不满足纯电动驱动时最高车速50km/h的要求,采用4、5两挡计算出的k值分别为2.54、3.36。

在电机助力驱动模式下,行星机构各运动部件的关系如式(1)所示,按照发动机经济转速范围为1500~4000r/min、ISG 电机最高转速ωs为6000r/min、AMT速比为0.78(5挡)、以及该模式下最高车速160km/h的要求,可得下式:

由式(15)可得0.545≤k≤3.85,综合考虑两种工作模式下k值的范围,行星机构参数设计为:齿圈齿数Zr=72,太阳轮齿数Zs=36,行星轮齿数Zp=18,行星轮个数Np=4,行星机构传动系数k=2。

2.3 发动机参数

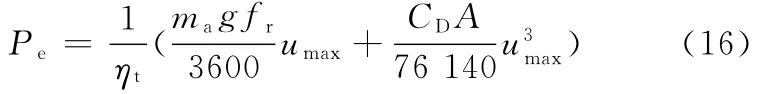

混合动力汽车在高速行驶(包括在城市中的高速行驶)时优先采用发动机单独驱动,避免以混合驱动或纯电动方式高速行驶时电池的快速充放电损失,从而延长电池使用寿命。因此,综合考虑汽车预期的最高车速和车载附件功率消耗初步选择发动机的最大功率为

式中,Pe为发动机输出功率;g 为重力加速度,取9.81m/s2。

根据表1动力性指标中所确定的车辆最高速度umax=160km/h,并假定车载附件消耗功率(包括空调)Paux=5kW,计算得到发动机输出功率为64.2kW,考虑加上10%的蓄电池充电功率余量,最终选择最大功率为72kW、排量为1.6L的JL475Q3型多点电喷发动机。通过发动机台架试验获得发动机外特性曲线及效率等高线,如图7所示。

2.4 ISG电机参数

2.4.1 电机功率

电动机额定功率可由汽车纯电动驱动行驶的最高车速及在低速行驶时具有的克服较小坡度的能力来确定。由动力性能指标可知,整车纯电动最高车速为50km/h,考虑纯电动模式下车辆应有一定的爬坡能力(一般坡度α范围为2%~5%),这里坡度取5%。电机输出功率为

图7 发动机效率等高线及其外特性

式中,α为坡度;um为纯电动驱动时的车辆速度。

由式(17)可得电机的初选功率为12.8kW,综合考虑车载附件所消耗的电功率,最终选择ISG电机额定功率为18kW,峰值功率为30kW。

2.4.2 电机基速与最高转速

由前文可知,当湿式多片离合器结合时,行星机构自锁,此时发动机与ISG电机串联在一起具有相同的转速。发动机最高转速一般为6000r/min,为了使电机与发动机转速更好地匹配,选择ISG电机最高转速为6000r/min。通过对所选电机性能的测试,发现该电机的基速在2500r/min左右,图8所示为该电机的外特性曲线。

图8 ISG电机外特性曲线

2.5 电池参数

2.5.1 电池功率

电池在荷电状态SOC值工作范围(0.2~0.8)内必须满足驱动电机的最大功率要求,即在这个范围内的任意荷电状态下应满足驱动电机的最大功率要求。综合考虑电机逆变器工作效率、电池效率,电池组的峰值功率由下式决定:

式中,Pm-max为电机峰值功率;ηmc-a为电机逆变器平均工作效率(取0.95);ηbat-a为电池平均工作效率(取0.9)。

经计算电机峰值功率为35.1kW。

2.5.2 电池电压

确定电池组功率后,电池组电压的设计取决于电池内阻,由单体镍氢电池的放电特性可知,电池电压在1.2V时电池特性曲线变化平缓,即单体镍氢电池的额定电压应为1.2V。设计电池的电压就是确定单体镍氢电池的个数。电池个数一般从功率方面考虑,按下式确定:

式中,Pbmax为单体电池最大计算功率;Ra为单体电池内阻;Ubat为电池额定电压。

针对某型号镍氢电池,利用电池测试平台ARBIN及其MITS软件测量电池荷电状态SOC值在0.2~0.8范围内,单体电池的放电内阻均值为0.0024Ω。由式(19)、式(20)计算出电池个数为234。按照现行电池排列方案每组6个单体镍氢电池,需要39组。取偶数40组,则电池组的额定电压为6×40×1.2V=288V。

2.5.3 电池容量

根据该混合动力汽车规定的纯电动驱动模式续驶里程为s=10km,纯电动驱动模式最高车速um-max=50km/h,电池SOC值工作范围为0.2~0.8,电池组能量Cbat可由下式计算得到:

式中,ηm-a为电机平均工作效率(取0.85);Sh、Sl分别为电池SOC的上下限值(分别为0.2与0.8);Pmot为纯电动驱动模式最高车速对应的功率,可由式(16)计算得出为5.47kW。

根据式(21)可以计算出电池组所需能量为2.38kW·h,考虑到整车行驶过程中,再生制动将回收部分能量,本文选择电池组额定电压为288V、额定容量为8A·h,实际电池组总能量约为2.3kW·h。

3 整车性能仿真

为验证所设计的混合动力汽车传动系统参数匹配设计的正确性,笔者在MATLAB/Simulink环境下采用整车动力学理论建模与关键零部件(如发动机、电机、电池)数值建模相结合的方法建立了整车性能仿真模型。

3.1 燃油经济性仿真

整车基本控制策略采用本文1.1~1.5节所述方法。笔者在ECE_EUDC循环工况下对整车燃油经济性进行了仿真。

从图9可以看出,经过一个ECE_EUDC循环工况后,电池SOC值为0.4875,较初始值0.5下降了0.0125,达到了电池SOC维持平衡的要求(电池SOC经一个循环工况后,一般要求其变化在0.02以内),汽车的续驶里程不会受电池容量的限制。从表3可以看出,所设计的混合动力汽车在ECE_EUDC循环工况下,较传统汽车燃油节省36.8%,对提高燃油经济性具有明显的效果。

图9 ECE_EUDC循环工况仿真结果

表3 整车燃油经济性仿真结果

3.2 动力性仿真

对所设计的混合动力汽车进行了ISG电机单独驱动、发动机单独驱动、ISG电机与发动机混合驱动条件下加速性能仿真以及匀速25km/h下的最大爬坡度仿真,仿真结果如表4所示。

从表4可以看出:0~50km/h的电机单独驱动加速时间为8.98s,小于国家863高技术研究发展计划电动汽车重大专项招标书中对电动汽车的加速性能指标10s的要求;0~100km/h的发动机单独驱动加速时间为16.3s,混合驱动加速时间仅为9.89s,最大爬坡度超过了30%;50~130km/h混合驱动时的加速能力较发动机单独驱动时间缩短了10.6s。仿真结果表明,整车动力性能较传统燃油汽车的动力性能有明显改善,满足了混合动力汽车动力性能设计指标。

表4 整车动力性能仿真结果

4 结论

(1)提出了新型混合动力汽车动力传动系统的结构方案,并对其工作原理和典型工作模式进行了分析。

(2)根据混合动力汽车的设计原则,进行了系统关键零部件(发动机、电机、电池、变速器、主减速器以及行星机构)的参数匹配设计。

(3)在 MATLAB/Simulink环境下,建立了整车性能仿真模型,并对其燃油经济性和动力性进行了仿真计算。结果表明,所设计的新型混合动力汽车的动力性满足整车动力性能指标要求,其经济性较传统燃油汽车有大幅度提高。

[1]Poxon J,Jennings P,Allman-Ward M.Development of a Hybrid Electric Vehicle(HEV)Model for Interactive Customer Assessment of Sound Quality[C]//Hybrid and Eco-friendly Vehicle Conference.Coventry,2008:1-4.

[2]Xin Li,Williamson S S.Comparative Investigation of Series and Parallel Hybrid Electric Vehicle(HEV)Efficiences Based on Comprehensive Parametric Analysis[C]//Vehicle Power and Propulsion Conference.Arlington,2007:499-505.

[3]Borhan H A,Vahidi A,Philips A M,et al.Predictive Energy Management of a Power-split Hybrid Electric Vehicle[C]//American Control Conference.St.Louis,2009:3973-3976.

[4]邹乃威,王庆年,刘金刚.混合动力汽车行星机构动力耦合装置控制研究[J].中国机械工程,2010,23(21):2847-2851.

[5]Prokhorov D.Toyota Prius HEV Neurocontrol[C]//Nueral Networks International Joint Conference.Orlando,2007:2129-2134.

[6]Liu Jinming,Peng Huei.Control Optimization for a Power-split Hybrid Vehicle[C]// American Control Conference.Minneapolis,2006:14-16.

[7]Miller J M.Hybrid Electric Vehicle Propulsion System Architectures of the e-CVT Type[J].IEEE Transactions on Power Electronics,2006,21(3):756-767.

[8]Syed F U,Kuang M L,Hao Ying.Active Damping Wheel-torque Control System to Reduce Driveline Oscillations in a Power-split Hybrid Electric Vehicle[J].IEEE Transactions on Vehicular Technology,2009,58(9):4769-4785.

[9]Miller J M,McCleer P J,Everett M.Ultracapacitor Plus Battery Energy Storage System Sizing Methodology for HEV Power Split Electronic CVT’s[C]//Proceedings of the IEEE International Symposium on Industrial Electronics.Dubrounik,2005:317-324.

[10]段志辉.汽车油电混合动力系统的机电动力耦合机构:中国,200810184141.8[P].2009-05-06.

[11]王保华,张建武,罗永革.EQ6110HEV并联混合动力系统参数匹配及性能研究[J].汽车工程,2006,28(1):7-11.

[12]余志生.汽车理论[M].北京:机械工业出版社,2000.