压缩空气/燃油混合动力发动机工作特性的数值模拟

方清华 刘 昊 陶国良

1.浙江大学流体动力与机电系统国家重点实验室气动实验室,杭州,310027

2.无锡气动技术研究所有限公司,无锡,214072

0 引言

近年来,压缩空气/燃油混合动力发动机[1-3]作为一种低污染排放的新型混合动力发动机逐渐成为研究热点之一,它能够在压缩空气动力模式(二行程)和内燃机模式(四行程)两种工作模式下运行,分别以压缩空气和燃油作为动力源。这种混合动力发动机的主要设计理念在于:在车辆起动和低速阶段,以压缩空气作为动力源,使发动机在压缩空气动力模式下运行,以发挥气动发动机低速大扭矩和零污染排放[4-7]的特点;在较高的转速或负荷下采用内燃机模式,以克服内燃机起动和低速时能耗高、有害排放多的缺点,使发动机在低能耗、低污染的最佳工况附近运行[8]。

本文以笔者提出的一种四行程压缩空气/燃油混合动力发动机[9]为研究对象,在应用热力学理论建立其工作过程数学模型的基础上,运用数值模拟的方法对其工作特性进行了研究。

1 混合动力发动机工作过程数学模型

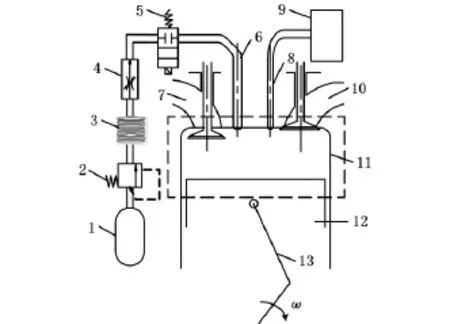

图1为单缸四行程压缩空气/燃油混合动力发动机的结构示意图。以单个气缸作为一个热力学系统,系统边界由活塞顶、气缸盖及气缸套壁面组成(图1中虚线包围部分)。为简化计算过程,假定:①气缸内的气体状态是均匀的,各点压力、温度相同;②工质为理想气体,比热、内能、焓等仅与气体温度和气体成分有关;③气体流入或流出气缸为准稳定流动;④进口、出口气体的动能忽略不计。

1.1 四行程压缩空气动力模式工作过程数学模型

四行程压缩空气动力模式由4个行程组成:吸气、压缩、充气膨胀和排气行程,4个行程完成一个做功循环,整个循环由2个曲轴旋转周期完成。

图1 单缸四行程混合动力发动机结构示意图

1.1.1 能量平衡方程

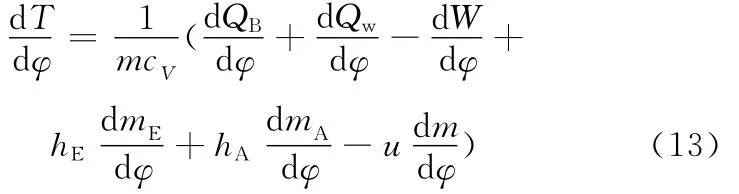

缸内过程是气体热力学状态变化的过程,应满足能量守恒方程,推导可得缸内温度随曲轴转角变化的微分方程为

式中,T为缸内温度;φ为曲轴转角;m为缸内质量;cV为质量定容热容;u为比内能;W 为系统对外做功;Qw为缸壁与外界换热量;hE、hA、hC分别为进气、排气和压缩空气进气比焓;mE、mA、mC分别为进气、排气和压缩空气进气质量。

根据传热学原理,单位曲轴转角气缸周壁与外界的换热量可表示为

式中,ω为角速度;αw为换热系数;Aw为传热表面积;Tw为传热表面平均温度。

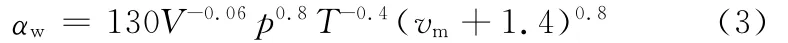

换热系数采用Hohenberg经验公式计算[10]:

式中,V 为气缸瞬时容积;p为缸内压力;vm为活塞平均速度。

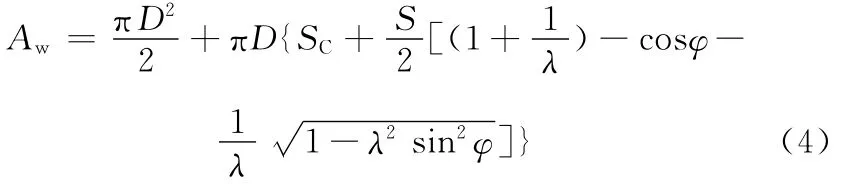

传热表面积随曲轴转角的变化可表示为

式中,D为气缸直径;SC为余隙高度;S为活塞行程;λ为连杆曲柄比。

系统对外界所做的机械功可表示为

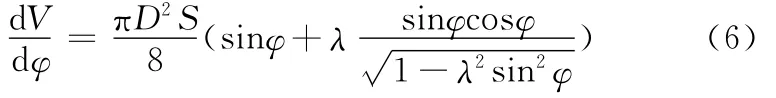

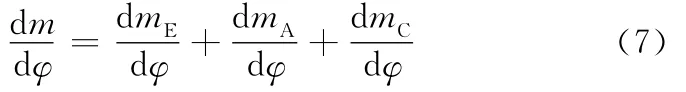

式(5)中气缸容积随曲轴转角的变化率为

1.1.2 质量平衡方程

系统内气体质量变化应满足质量守恒方程:

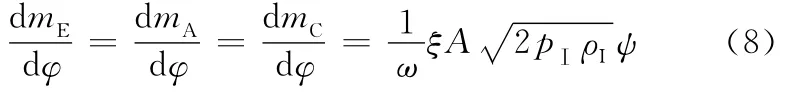

流入和流出气缸的瞬时质量按一维等熵绝热流动,则随曲轴转角的变化率为

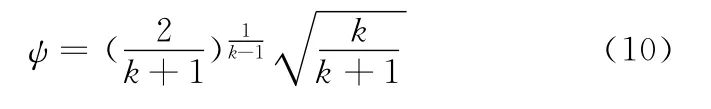

式中,ξ为气体流量系数;A为进气和排气口开口面积;pⅠ为进气和排气前的气体压力;ρI为进气和排气前的气体瞬时密度;ψ为流动函数。

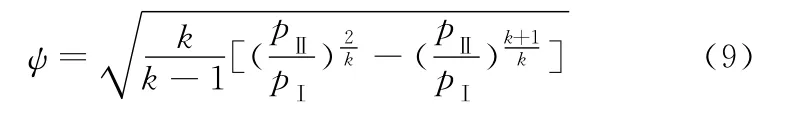

式中,pⅡ为进气和排气后的气体压力;k为气体比热比。

1.1.3 气体状态方程

系统内气体状态变化应满足状态方程:

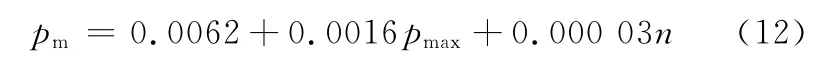

1.1.4 平均摩擦压力

采用Winterbone等[11]提出的经验公式计算平均摩擦压力:

式中,pmax为缸内最高压力;n为发动机转速。

根据以上数学模型,可求解缸内气体任一时刻的压力、温度和质量及发动机的性能指标。

1.2 内燃机模式工作过程数学模型

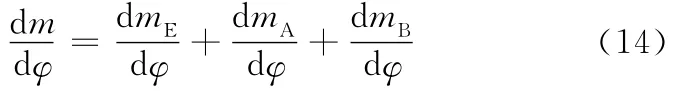

内燃机模式由4个行程组成:吸气、压缩、喷油燃烧膨胀和排气行程,一个做功循环由2个曲轴旋转周期完成。其数学模型为

式中,QB为燃料燃烧释放的热量。

式中,mB为喷入气缸的瞬时燃料质量。

燃油燃烧过程满足代用燃烧规律[12],且无着火延时,则喷油规律与代用放热规律成正比关系:

燃料放热率采用韦伯代用放热曲线[12]:

式中,Hu为燃料低热值;ηu为燃烧效率;gf为每循环喷油量;b为燃烧品质指数;Δφ为燃烧持续角;φB为燃烧起始角。

缸壁换热、机械功、进排气流量和摩擦损失等的计算均与四行程压缩空气动力模式相同。

2 工作特性数值模拟

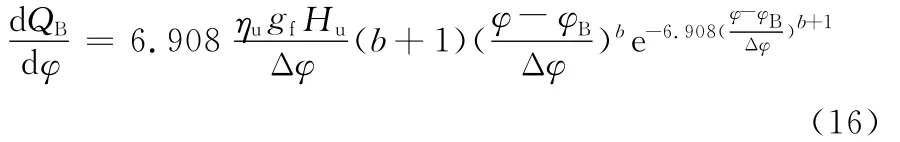

基于上述数学模型,应用 MATLAB/Simulink对压缩空气/燃油混合动力发动机的2种工作模式的工作特性进行仿真研究,仿真初始参数如表1所示。

表1 仿真初始参数

2.1 四行程压缩空气动力模式的工作特性数值模拟

2.1.1 速度特性(外特性)

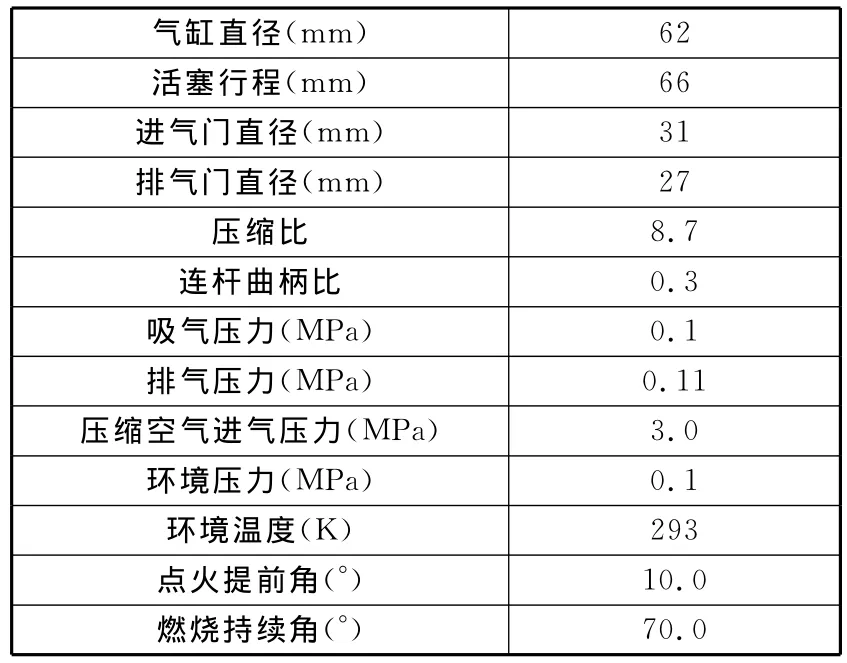

以压缩行程始点(即φ=180°)作为仿真始点。在φ=355°(即压缩空气进气提前角为5°)时向缸内喷入压缩空气,在φ=405°(即压缩空气进气持续角为50°)时进气结束,仿真得到的四行程压缩空气动力模式的速度特性(外特性)曲线如图2所示。

图2 四行程压缩空气动力模式的外特性曲线

图2表明,四行程压缩空气动力模式具有低速大扭矩的特点,但输出扭矩随转速的升高而下降,且降幅逐渐减小,这是由气缸内压力的变化规律决定的。在压缩空气进气持续角不变的情况下,转速越高,每一个工作循环进入气缸的压缩空气质量越小,使得一个工作循环内气缸内的平均指示压力越低。发动机转速较高时的机械效率通常要高于低速时的机械效率,因此,平均有效压力(平均指示压力与机械效率的乘积)也随着转速的升高而降低,且下降的幅度逐渐减小。而输出扭矩是和平均有效压力成正比[8]的,因此,输出扭矩也会随着转速的升高而降低,且下降的幅度逐渐减小。

输出功率在低速时随转速升高而增大,1200r/min左右时达到最大,然后随转速升高而下降,这是由于输出功率是输出扭矩与转速的乘积,因此随转速的升高,在输出扭矩持续下降的情况下,输出功率呈现两头低中间高的形式。

压缩空气耗气量随转速的升高而增加,但增幅逐渐减小。虽然转速越高,每一个工作循环进入气缸的压缩空气质量越少,但压缩空气耗气量是转速与每一个工作循环进入气缸的压缩空气质量的乘积,因此,压缩空气耗气量才呈现以上的变化规律。

通过速度特性曲线可以确定四行程压缩空气动力模式的最佳工作转速区间。转速在700~1500r/min之间时,四行程压缩空气动力模式具有较大的输出功率和输出扭矩,压缩空气耗气量也较低。

2.1.2 压缩空气进气持续角对工作特性的影响

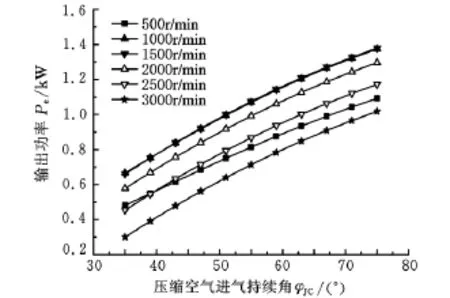

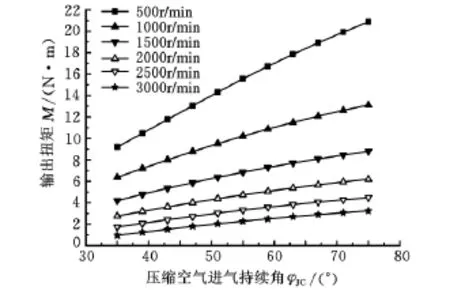

设定压缩空气进气提前角为5°,压缩空气进气持续角以5°为步长,由35°增加至75°时,仿真得到的不同转速下的输出功率和输出扭矩随压缩空气进气持续角变化的曲线,如图3、图4所示。

图3 输出功率随压缩空气进气持续角变化的曲线

图4 输出扭矩随压缩空气进气持续角变化的曲线

随着压缩空气进气持续角的增大,在不同转速下的输出功率和输出扭矩几乎呈线性增大。原因在于:在压缩空气进气压力不变的情况下,压缩空气进气持续角越大,每一个工作循环进入气缸的压缩空气质量越大,那么充气膨胀行程中气缸内的平均压力越大,因而输出的功率和输出的扭矩也越大。

在压缩空气进气压力不变的情况下,可通过增大或减小压缩空气进气持续角的方式,改变压缩空气动力模式的输出功率和输出扭矩,以满足车辆不同工况下的动力需求。

2.1.3 压缩空气进气提前角对工作特性的影响

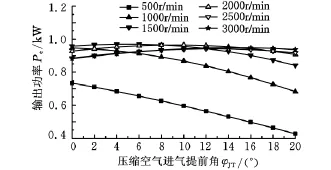

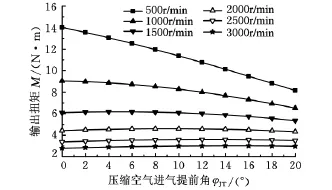

设定压缩空气进气持续角为50°,压缩空气进气提前角以2°为步长,由0°增加至20°时,仿真得到的不同转速下的输出功率和输出扭矩随压缩空气进气提前角变化的曲线,如图5、图6所示。

图5 输出功率随压缩空气进气提前角变化的曲线

图6 输出扭矩随压缩空气进气提前角变化的曲线

在转速较低(低于1500r/min)时,输出功率和输出扭矩均随压缩空气进气提前角的增大而降低,且降幅较大。在转速较高(高于1500r/min)时,输出功率随压缩空气进气提前角的增大呈现先有所提升而后逐渐下降的趋势(图5),但输出扭矩随压缩空气进气提前角的增大变化不明显(图6)。

为获得最佳的动力性能,发动机转速越低,采用的压缩空气进气提前角应越小,转速越高,采用的压缩空气进气提前角应越大。

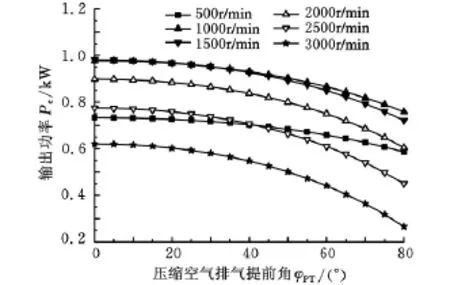

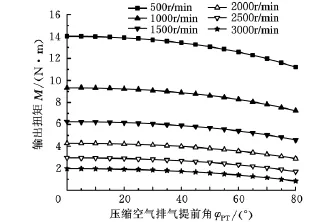

2.1.4 排气提前角对工作特性的影响

设定压缩空气进气提前角为5°,进气持续角为50°,排气提前角以5°为步长,由0°增加至80°时,仿真得到的工作特性随排气提前角变化的曲线,如图7、图8所示。

图7 输出功率随排气提前角变化的曲线

图8 输出扭矩随排气提前角变化的曲线

输出功率和输出扭矩均随着排气提前角的增大而降低,排气提前角越大,输出功率和输出扭矩的降幅越大。这是由于在膨胀做功行程末段,提前排气使得缸内压力降低。排气提前角越大缸内压力越低,排气提前角增大,一方面使得瞬时输出扭矩降低,另一方面使得排气行程反向扭矩降低,但前者的影响大于后者,因此,导致输出扭矩随排气提前角的增大而降低。同时,缸内压力降低也使得平均指示压力降低,最终导致输出功率降低。

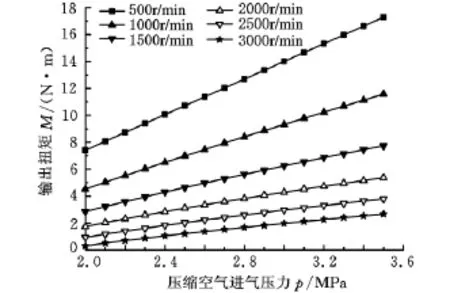

2.1.5 压缩空气进气压力对工作特性的影响

设定压缩空气进气提前角为5°,进气持续角为50°,压缩空气进气压力以0.1MPa为步长,由2.0MPa升高到3.5MPa时,仿真得到的工作特性随压缩空气进气压力变化的曲线,如图9、图10所示。

图9 输出功率随压缩空气进气压力变化的曲线

图10 输出扭矩随压缩空气进气压力变化的曲线

随着压缩空气进气压力的升高,输出功率和输出扭矩均接近于直线上升。这是由于压缩空气进气压力升高,进气期间缸内压力也随之上升,使得正向输出扭矩也相应增大,虽然排气行程排气压力的增大也导致反向扭矩增大,但前者的影响大于后者的影响,因此,输出扭矩随压缩空气进气压力的升高而增大。缸内压力的增大使得平均指示压力升高,最终使得输出功率也随着压缩空气进气压力的升高而增大。

但是,压缩空气进气压力也不宜过高,原因在于:在车载储气罐体积和储备的压缩空气最高压力受限的情况下,如果压缩空气进气压力过高,那么随着压缩空气动力模式的运行,储气罐内的压缩空气压力降低到设定的压缩空气进气压力时,储气罐内压缩空气的残压就较高,也就是说残留在储气罐内的压缩空气质量就很大,造成压缩空气压力能的浪费。

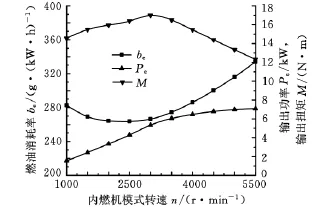

2.2 内燃机模式工作特性数值模拟

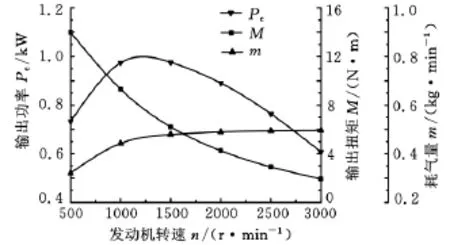

图11所示为节气门全开时内燃机模式的燃油消耗率、输出功率和输出扭矩随转速的变化曲线,即内燃机模式的速度特性(外特性)。

图11 内燃机模式的外特性曲线

可以看出,在保持油量调节机构不变的情况下,内燃机模式的输出扭矩在较低转速时随转速升高而增大,在3000r/min左右时达到最大,此后随转速的升高而降低。输出扭矩的这种变化规律是由各转速下进入气缸的油气混合气的多少决定的,而混合气量又取决于充量系数的大小。充量系数的大小与转速密切相关,通常充量系数在某一转速时最大,低于此转速时,由于不能在确定的配气正时下充分利用气流的惯性进气,充量系数下降,总的进气量也减少;高于此转速时,混合气通过进气门的平均气流速度过高,气流阻力明显增大致使充量系数降低。针对本例仿真,充量系数在3000r/min左右时达到最大,因此,输出扭矩在此转速范围内达到最大值。

由于输出功率与输出扭矩和转速的乘积成正比,因此当转速从低速开始增大时,输出扭矩增大,输出功率迅速增大,直至输出扭矩达到最大值;转速继续升高,输出扭矩开始下降,输出扭矩和转速的乘积仍然增大,故输出功率随转速继续增大,但增幅渐小。

在转速较低时,燃油消耗率随转速的升高而降低,转速在2000~2500r/min范围内时,燃油消耗率最低,随后燃油消耗率开始随转速升高而增大。转速在1500~3500r/min范围时,燃油消耗率曲线较为平坦,经济性较好。原因在于:在转速较低时,随转速的升高进入气缸的混合气量增大,相比之下残余废气量、泵气损失和冷却损失相对减少,使燃烧速率加快,指示热效率增加,机械效率也迅速增加,因此燃油消耗率(燃油消耗率与指示热效率和机械效率的乘积成反比[8])迅速下降。在转速较高时,为了获得更大的功率,采用了较浓的混合气,虽然输出功率继续增大,但由于燃烧不完全,因此燃油消耗率又迅速上升。

3 结论

(1)转速在700~1500r/min范围内时,四行程压缩空气动力模式具有良好的经济性和动力性能,混合动力发动机在低速、中小负荷时适合采用四行程压缩空气动力模式运行。

(2)转速在1500~3500r/min范围内时,内燃机模式具有良好的经济性和动力性能,混合动力发动机在转速或负荷较高时适合采用内燃机模式运行。

(3)仿真研究为混合动力发动机的2种工作模式的控制策略研究奠定了基础。

[1]Higelin P,Vasile I,Charlet A,et al.Parametric Optimization of a New Hybrid Pneumatic-combustion Engine Concept[J].International Journal of Engine Research,2004,5(2):204-217.

[2]Huang K D,Tzeng ShengChung.Development of a Hybrid Pneumatic-power Vehicle[J].Applied Energy,2005,80:47-59.

[3]胡军强,俞小莉,聂相虹,等.并联式气动-柴油混合动力可行性研究[J].浙江大学学报(工学版),2009,43(9):1632-1637.

[4]Williams J,Knowlen C,Mattick A T,et al.Quqsi Isothermal Expansion Engines for Liquid Nitrogen Automotive Propulsion 972649[R].Warrendale:Society of Automotive Engineers,1997.

[5]刘昊.空气动力发动机的探索性研究[D].杭州:浙江大学,2004.

[6]左承基,钱叶剑,安达,等.气动发动机的试验研究[J].机械工程学报,2007,43(4):93-97.

[7]何为,吴玉庭,马重芳,等.两级单螺杆膨胀机空气动力系统性能研究[J].机械工程学报,2010,46(10):139-143.

[8]周龙保.内燃机学[M].北京:机械工业出版社,2000.

[9]方清华,刘昊,陈鹰,等.压缩空气/燃油混合动力发动机热力学分析[J].中国机械工程,2008,19(9):1123-1127.

[10]Hohenberg G F.Advanced Approaches for Heat Transfer Calculations[C]//Society of Automotive Engineers.SAE Transactions.Warrendale:Society of Automotive Engineers,1979:2788-2806.

[11]Winterbone D E.The Variation of Friction and Combustion Rates during Diesel Engines Transients 810339[R].Warrendale:Society of Automotive Engineers,1981.

[12]朱访君.内燃机工作过程数值计算及其优化[M].北京:国防工业出版社,1997.