基于高速开关阀的数字式变量泵研究

岑顺锋 吴张永 王 娴 王晓波 王京涛

昆明理工大学,昆明,650093

0 引言

在液压控制系统中,液压泵是一种不可缺少的核心元件,其性能的好坏直接影响液压系统的性能。为实现液压系统较高的能源效率及可控性能,较多的液压系统采用了变量泵。变量泵的变量方式主要有改变输入转速和改变排量两种[1]。其中,改变输入转速是通过变频电机、伺服电机或发动机改变泵的输入转速来实现的;改变排量是通过手动或内反馈、外反馈控制方式调整变量机构来实现的。以上两种方式都存在惯性较大、动态响应慢等问题。

针对两种泵变量方式的不足,我们设计了一种由定量泵、高速开关阀、插装阀、蓄能器等元件组成,在闭环控制状态下实现变量功能的数字式变量泵[2-4]。该数字式变量泵具有响应速度快、流量变化范围宽、工作效率高等优点。

1 数字式变量泵控制方案

数字式变量泵的控制方案如图1所示。与普通溢流阀控的系统不同,它主动调节泵对系统的输出流量,没有阀的溢流能量损失。本方案采用响应频率高、抗干扰能力强、可靠性高、可直接接收脉宽调制(pulse width modulation,PWM)信号的二位三通高速电磁开关阀来控制插装阀,使其作为数字式变量泵的先导控制级。当二位三通高速电磁开关阀通电时,插装阀阀芯处于关闭状态,此时定量泵输出流量经单向阀进入液压系统,同时蓄能器蓄能。当二位三通高速电磁开关阀断电时,插装阀阀芯处于打开状态,定量泵输出流量经插装阀直接流回到油箱,定量泵卸荷,停止为系统供油,同时蓄能器释能,充当临时动力油源,因单向阀作用,仅对液压系统提供流量,而不会产生倒流现象。

在控制系统中,二位三通高速电磁开关阀受PWM信号的控制,高速地切换启闭状态,插装阀也跟随控制信号高速进行开关变化。通过控制PWM占空比来确定二位三通高速电磁开关阀的开与关所占的时间比,由此来控制定量泵为液压系统提供平均流量值的大小,使变量泵的流量输出实时满足系统的要求,实现变量泵对液压系统高效、主动的控制。

2 数字式变量泵数学建模

在数字式变量泵控制系统中,假设定量泵恒转速、恒功率运作,不受系统压力的影响。忽略蓄能器的滞后,且假设蓄能器中的气体为理想气体,在绝热条件下工作。忽略单向阀的动态,单向阀具有足够大的孔径,打开过程中的压力损失可以忽略不计。根据对数字式变量泵控制工作原理的分析,可建立系统的数学模型。

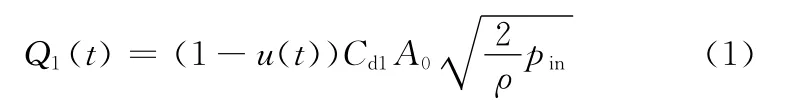

假设高速开关阀为理想阀,能够完全跟踪PWM控制信号。在满足变量泵控制要求的前提下,尽量减小插装阀的通径、阀芯位移量、控制腔的容积,使插装阀具有高速响应的能力。插装阀的流量方程为

式中,Q1(t)为插装阀出口流量;Cd1为插装阀出口流量系数;A0为插装阀阀口节流面积;ρ为液压油密度,取0.85×103kg/m3;pin为定量泵出口压力;u(t)为PWM脉宽调制信号函数。

占空比s(t)∈ [0,1],u(t)用占空比s(t)表达的相关函数为

式中,T为脉宽调制信号周期。

其中,u(t)=1对应插装阀阀芯关闭,u(t)=0对应插装阀阀芯打开。

数字式变量泵控制油路中压缩引起的补充流量方程为

式中,Q2(t)为控制油路中压缩引起的补充流量;Vin为控制油管中的体积,即定量泵出口至单向阀和定量泵出口至插装阀进口之间的油管体积;βe为油液体积弹性模量。

控制油路中压缩引起的流量有别于定量泵的输出流量和单向阀及插装阀的出口流量,它是由定量泵出口至单向阀和定量泵出口至插装阀进口之间油管中的油液压缩所产生的流量。当插装阀打开时,该控制油路中压力急速降低,当插装阀关闭时,定量泵提供流量,控制油路中的压力升高,达到系统所需的压力,这时定量泵所提供的补充流量为Q2(t)。由式(3)可知,减小Vin,即缩短定量泵出口至单向阀和定量泵出口至插装阀进口之间油管的长度,就可减小控制油路中压缩所产生的流量,可提高变量泵的响应速度,达到优化控制的目的。

数字式变量泵的流量连续方程为

式中,Q3(t)为单向阀出口流量;D为定量泵排量;ω为定量泵转速。

蓄能器的压力—流量方程为

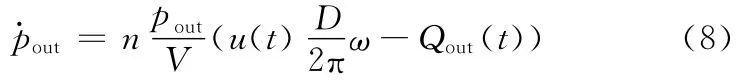

式中,pout为蓄能器出口压力;n为气体的多变指数,V为蓄能器预压气体体积;Qout(t)为系统的负载流量。

其中蓄能器基本方程为

式中,p0为蓄能器的预压压力;V0为蓄能器的初始气体体积。

3 计算与仿真

3.1 理论计算

为获得数字式变量泵的控制性能,以一个阻尼小孔作为系统负载,其数学方程为

式中,Cc为阻尼小孔的流量系数,取0.7;Ac为阻尼小孔的节流面积,阻尼小孔直径取2.5mm。

为便于相关参数的理论计算,忽略控制油路中压缩所产生的流量,由此式(5)可以改写为

由式(8)可知,在稳定状态时,数字式变量泵的输出流量为

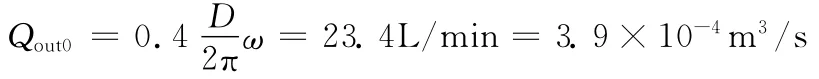

选择定量泵的排量D=39mL,电动机以恒定速度ω=157rad/s(1500r/min)运行。当PWM控制信号占空比为0.4时,数字式变量泵为系统提供的平均流量为

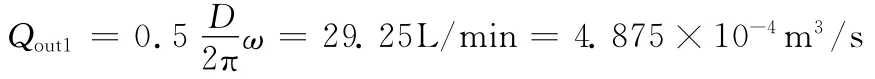

当PWM控制信号占空比为0.5时,数字式变量泵为系统提供的平均流量为

由式(7)可得

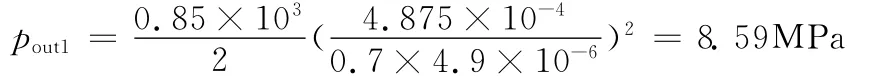

将上述平均流量代入式(10),计算不同占空比情况下数字式变量泵的理论输出压力值。当PWM控制信号占空比为0.4时,数字式变量泵的理论输出压力值为

当PWM控制信号占空比为0.5时,数字式变量泵的理论输出压力值为

在数字式变量泵控制中,蓄能器作为瞬时的辅助动力源。数字式变量泵输出的最大流量为58.5L/min,假设PWM控制信号的最低频率为5Hz,则0.2s所产生的最大流量为195mL,因此选择蓄能器的总容积为1L。

3.2 开环控制仿真分析

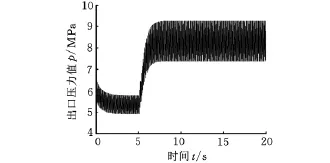

根据数字式变量泵控制系统的工作原理和数学模型,建立开环控制仿真模型,并利用仿真分析来确定相关参数对该控制系统性能的影响。PWM控制信号频率f=10Hz,占空比s在t=5s时从0.4改变至0.5,蓄能器的预压力p0=0.5MPa,仿真结果如图2所示。

图2 f=10Hz、p0=0.5MPa时的出口压力值

PWM控制信号频率为10Hz,占空比s在t=5s时 从 0.4 改 变 至 0.5,蓄 能 器 的 预 压 力p0=4MPa,仿真结果如图3所示。

图3 f=10Hz、p0=4MPa时的出口压力值

PWM控制信号频率为20Hz,占空比s在t=5s时从0.4改变至0.5,蓄能器的预压力p0=4MPa,仿真结果如图4所示。

图4 f=20Hz、p0=4MPa时的出口压力值

当PWM控制信号频率为10Hz、蓄能器的预压力p0=0.5MPa时,数字式变量泵输出压力波动范围最大,在占空比s=0.5时,稳定后的压力值在9.2~7.4MPa内波动,响应时间为2.6s;当PWM控制信号频率为10Hz、蓄能器的预压力p0=4MPa时,压力值在8.5~8.0MPa内波动,响应时间为9.5s;当PWM控制信号频率为20Hz、蓄能器的预压力p0=4MPa时,压力值在8.1~7.9MPa内波动,响应时间为9.4s。

在相同蓄能器预压力的条件下,不同的PWM控制信号频率对数字式变量泵的响应时间影响微小;当PWM控制信号频率较高时,数字式变量泵输出压力的波动范围减小;不同的PWM控制信号频率对数字式变量泵输出平均压力也有微小影响,随着控制信号频率的升高,输出的平均压力值变小,这是因为信号频率高速切换时,蓄能器中的流量进出的切换频率也提高,致使发热量增加,而且在管路和插装阀中能量损耗也有所增加。

在相同的PWM控制信号频率条件下,蓄能器的预压力对数字式变量泵输出压力的波动范围有重要影响。当蓄能器的预压力增大时,数字式变量泵输出压力的波动范围将减小,但达到理论设定压力值的响应时间将延长。当蓄能器的预压力减小时,数字式变量泵输出压力的波动范围将增大,但达到理论设定压力值的响应时间将缩短。蓄能器预压力不能大于数字式变量泵的输出压力,否则将失去蓄能器的作用。

实际仿真所得到的输出压力平均值要小于理论理想压力值。在计算理论值时,我们忽略了控制油路中压缩所产生的流量、插装阀开启关闭阶段的节流损失、蓄能器中发热所产生的损失及泄漏等因素。

在数字式变量泵的控制中,要求压力波动范围小且响应时间短。提高PWM控制信号频率可以改善压力波动范围,但受制于插装阀的响应能力;蓄能器预压力增大或者减小,不能同时实现较小的压力波动范围和较短的响应时间。

3.3 闭环控制仿真分析

针对前面的开环控制,下面采用闭环方式来实现对数字式变量泵的控制。在数字式变量泵的控制系统中,是通过调节PWM控制信号的占空比来对数字式变量泵输出流量及压力进行控制的。通过闭环控制来实现占空比的补偿,最终达到提高响应速度和压力补偿的目的[5-6]。

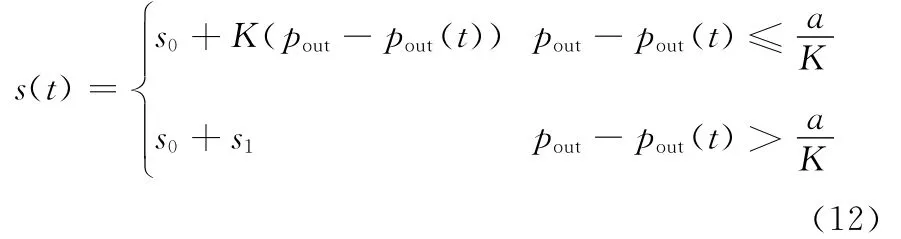

PWM控制信号占空比的函数方程为

式中,s(t)为瞬时的占空比;s0为初始设定的占空比;pout为理想的输出压力平均值;pout(t)为瞬时的输出压力值;K为系统反馈增益。

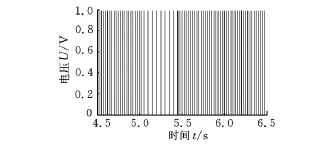

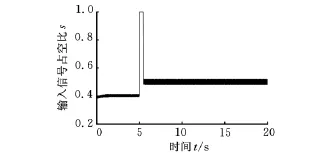

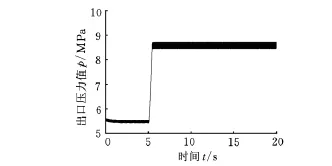

PWM控制信号频率为20Hz,占空比在t=5s时 从 0.4 改 变 至 0.5, 蓄 能 器 的 预 压 力p0=4MPa,K=0.015,仿真结果如图5~ 图7所示。

图5 输入信号量

图6 输入信号占空比

图7 出口压力值

当PWM控制信号频率为20Hz,蓄能器的预压力p0=4MPa,系统反馈增益K=0.015,占空比s=0.5时,稳定后的压力值在8.7~8.5MPa内波动,响应时间为1.9s。

在同等条件下,数字式变量泵闭环控制的响应时间要比开环控制的响应时间显著缩短;闭环控制的数字式变量泵输出压力波动范围较开环控制的没有区别,输出压力的平均值有所提高,且对系统的压力损失有一定补偿。

3.4 优化闭环控制仿真分析

由图6可以看出,在t=5s时,数字式变量泵的实际输出压力值与理想压力值的偏差最大,致使反馈所获得的补偿占空比值也最大,随着偏差减小,所获得的补偿占空比值也变小,直至趋近各部分压力损失所需的微小补偿占空比,也由此延长数字式变量泵的响应时间。补偿占空比值的大小由反馈增益K决定。在响应过程中,即在实际输出压力值与理想压力值有较大偏差时,提供一个固定较大的补偿占空比值,使作用于二位三通高速电磁开关阀的占空比具有较大值,高速开关阀控插装阀一直处于全闭状态,将定量泵输出全部用于液压系统,尽快提高系统所需压力。到达下一状态后,又通过原有闭环控制对数字式变量泵系统进行控制。

对数字式变量泵进行闭环优化后,PWM控制信号占空比的函数方程为

式中,s1为响应阶段的补偿占空比;a为补偿占空比的比较值。

PWM控制信号频率为20Hz,占空比在t=5s时从0.4改变至0.5,蓄能器的预压力p0=4MPa,K=0.015,a=0.025,仿真结果如图8、图9所示。

图8 输入信号量

图9 输入信号占空比

PWM控制信号频率为20Hz,占空比在t=5s时从0.4改变至0.5,蓄能器的预压力p0=4MPa,K=0.015,a=0.024,仿真结果如图10所示。

经优化后闭环控制的数字式变量泵的输出压力波动范围与闭环控制所得的输出压力波动范围基本一致;响应时间明显缩短,从原来的1.9s缩短到0.5s,响应能力大大提高。经优化后闭环控制的数字式变量泵的总体性能明显优于开环控制的数字式变量泵的总体性能,压力损失得到了有效补偿,响应时间也有较大改善,基本达到该数字式变量泵的输出控制性能要求。

图10 出口压力值

4 结语

该数字式变量泵利用高速开关阀控插装阀代替普通变量泵的变量机构,消除了变量机构的惯性影响,使变量泵的响应时间得到改善;通过可编程控制PWM信号占空比,使该变量泵具有较高的流量或压力输出变化范围。通过闭环控制的优化,进一步提升了数字式变量泵的动态响应特性,提高了液压系统控制性能。

[1]安高成,王明智,付永领.液压变量泵的数字控制现状[J].流体传动与控制,2008(5):2-3.

[2]顾临怡,邱敏秀,金波,等.由液压总线和开关液压源构成的新原理液压系统[J].机械工程学报,2003,39(1):84-88.

[3]Li P Y,Li C Y,Chase T R.Software Enabled Variable Displacement Pumps[C]//2005ASME International Mechanical Engineering Congress and RD&D Expo..Orlando,FL,2005:1-10.

[4]Sanada Kazushi.A Study on HILS of Fluid Switching Transmission[C]//SICE-ICASE International Joint Conference.Busan,Korea,2006:4668-4771.

[5]Mohan N,Undeland T,Robbons W.Power Electronics:Converters Applications and Design[M].Hoboken:John Wiley and Sons,1995.

[6]Barth E J,Zhang J,Goldfarb M.Sliding Mode Approach to PWM-controlled Pneumatic Systems[C]//Proceedings of the American Control Conference.Anchorage:American Automatic Control Council,2002:2362-2367.