圆盘剪剪切原理及切边质量控制

胡建军,周保欣,刘顺明

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 前言

圆盘剪 (又称切边剪)是冷轧厂酸轧、连续退火以及镀锌生产线的关键设备之一。其主要作用是通过对带钢宽度的精确控制 (宽度误差0~1 mm)以满足客户对产品宽度的严格要求,同时也消除了上游原料的边部缺陷,避免了产品质量降级,并为下游生产线提供了安全保障。

首钢京唐钢铁公司2230冷轧连续退火生产线是从德国SMS-SIEMAG公司引进了整套的圆盘剪技术,但是生产线投入近1年多以来,由于我们对外方设备结构和设计理念理解不到位的原因,出现过废料飞边、剪刃崩刀、切后带钢毛刺过大、带钢边部浪形等等许多的问题,亟待解决。

1 SMS-SIEMAG圆盘剪结构和工作原理

1.1 圆盘剪结构特点

SMS-SIEMAG圆盘剪主要由带滚珠丝杠轨道1、旋转台底座2和剪切单元3组成 (如图1)。两侧旋转台底座由一变速齿轮马达通过滚珠丝杠驱动,同步运动,宽度调整范围为550~2 700 mm,带钢宽度误差可以控制在0~1 mm范围内,在线调整时间≦15 s。每侧各有一个旋转台,在正常切边时,由各自锁紧装置锁紧,位置是不可改变的。当需要切换剪切单元时,旋转台底座将处于离线模式下由一台变速齿轮马达通过齿轮啮合驱动旋转台旋转180°,从而达到更换剪切单元的目的,总的切换时间≦60 s。

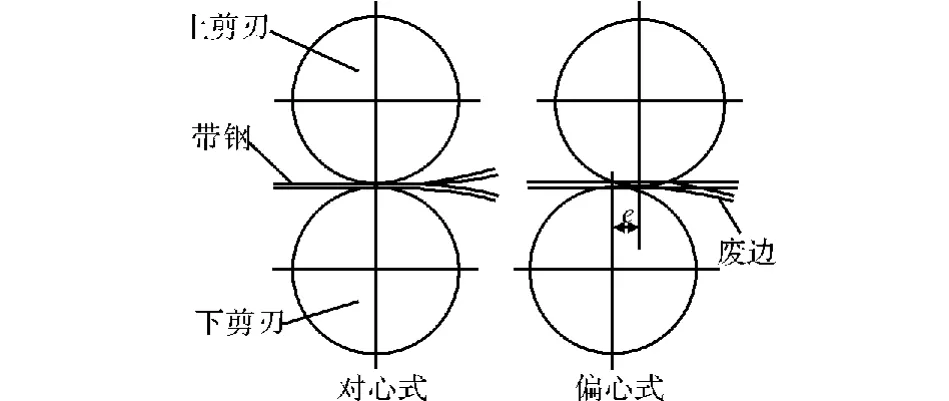

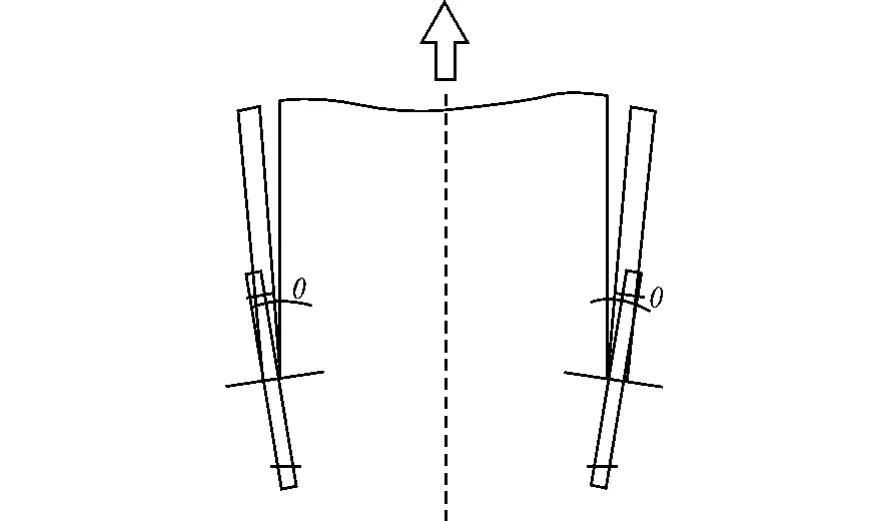

剪切单元是圆盘剪的核心部件。SMS-SIEMAG剪切单元为拉剪,其主要特点是剪切力直接依靠张力辊和卷取机来建立,可以适应剪切速度增高的要求[1]。同时上下剪刃有15 mm的偏心量,这种布置方式要优于对心式 (如图2所示)。其一:偏心设计可以合理分配剪切受力,使下剪刃的受力小于上剪刃;其二:如果刀片中心位于同一垂直中心线上,切去边的带钢容易向上翘起而废边往下弯,而采用偏心式布置方式切去边的带钢处于水平位置,但是废边会更明显地向下弯[2],这种状态更有利于生产的需求。两侧剪切单元刀盘沿带钢方向成倒八字形布局 (如图3所示),θ=0.5°,这样布置可以减小切边后的钢板边部与圆盘剪刃的摩擦,避免崩刀。同时可以在被剪切钢板的表面形成一定的横向表面张力,有效预防剪切宽带钢时出现中间拱起的现象[3]。

图1 SMS-SIEMAG圆盘剪Fig.1 SMS-SIEMAG double-side trimmer

图2 剪刃不同布置方式对带钢的不同影响Fig.2 Influence of different arrangement of shearing blades on strip steel quality

图3 剪切单元刀盘倾角示意图Fig.3 Diagram for inclination angle of shearing disc on shearing unit

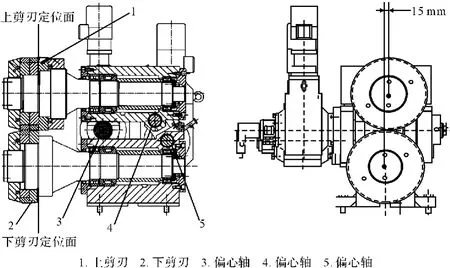

剪切单元的两根剪轴平行地安装在上下机体内 (如图4所示),悬臂端装有剪刃1、2、定位圈和液压锁母。其中剪刃和定位圈由液压锁母锁紧,两剪轴分别与上下机体通过滚动轴承和轴承端盖相连。剪轴在装配时调整固定,与对应机体无相对位移变化,这种机械结构更有利于剪刃的定位。剪切位置只与剪轴悬臂端轴肩有关 (图中剪刃定位面),与剪刃厚度无关。

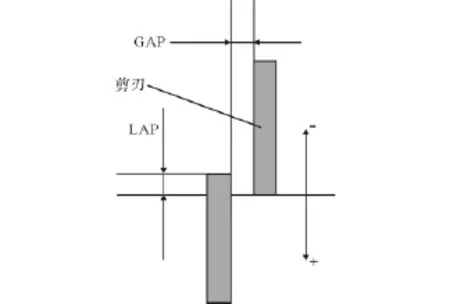

剪刃的GAP值 (如图5所示)是由连接上下机体的偏心轴3(图4)来实现的。下机体通过螺栓与旋转台固定,位置无法改变,而上机体在偏心轴的作用下会有往复运动,以达到剪刃间隙的调整,间隙调整范围为0.5±0.015mm。需要着重指出的是此处间隙调整会影响到LAP的变化,这个影响值称其为overlap。偏心轴3由一台恒速齿轮马达驱动,旋转角度α1由恒速马达自身带的编码器时时记录。同时一带有GAP刻度的数码盘安装在偏心轴的另一侧与偏心轴同心,偏心轴旋转时数码盘会相应跟着旋转,显示当前的GAP值。

剪切单元中还有另外两根偏心轴4、5(图4),主要是用于调整LAP值的。其中偏心轴5(偏心量4+0.05mm)由一台变速齿轮马达驱动。旋转角α2由变速马达自身带的编码器时时记录。同时一带有LAP刻度的数码盘安装在偏心轴的另一侧与偏心轴同心,偏向轴在旋转时数码盘会相应显示当前LAP值。

偏心轴4(偏心量3±0.05 mm)在装配时作为基准点调整使用。调整GAP码盘显示为0.14 mm、LAP码盘显示为0 mm时,通过旋转偏心轴4调定LAP实际值为0.65 mm,然后将偏心轴4固定在此位置,不可以再改变。在正常生产时,是通过控制偏心轴3和偏心轴5来得到相应GAP和LAP值,也就是说是通过控制α1和α2角度值。

图4 圆盘剪剪切单元Fig.4 shearing unit of double-side trimmer

图5 圆盘剪的GAP和LAPFig.5 GAP and LAP of double-side trimmer

1.2 剪切原理

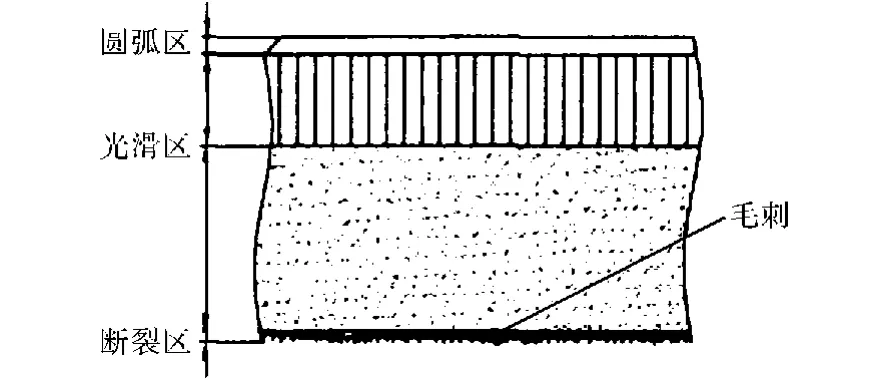

材料在剪切中发生的变形过程可以分为三个阶段:弹性变形阶段、塑性变形阶段、断裂阶段。①在剪切初始,带钢表面受到上下剪刃的挤压而发生弹性变形,随着压力的增大,剪刃附近的材料被压扁并略有弯曲弹性变形。②当压力达到带钢的屈服极限时,金属内部发生塑性变形,金属晶粒开始发生滑移,此时在上剪刃刃口处为一定的圆弧区。圆弧区大小与剪刃GAP值、带钢厚度和带钢材质有关:剪刃GAP值越小,带钢厚度越小,材质屈服强度σs越大,圆弧区就越小;反之,则圆弧区就越大。上剪刃继续挤压带钢,晶粒滑移区逐渐增大,材料剪切面会出现一段比较光滑的区域。其表面光泽平整,与带钢平面基本垂直,是剪切断面表面质量最好的一个区域。光滑区的大小与剪刃GAP值、带钢材质和剪刃锋利程度都有关:剪刃GAP越小值,刀刃越锋利,带钢屈服强度σs越小,光滑区则越大;反之,光滑区则越小。③随着剪切的继续,上剪刃不断深入带钢内部,带钢在上下剪刃刃口处由于应力集中会沿着滑移区方向上产生细小裂纹。由于剪刃之间有一定的间隙量,在剪切力的作用下对剪刃之间的带钢形成弯矩,在此弯矩作用下刃口处裂纹将迅速扩展,直至带钢断开,形成断裂区。断裂区的大小与剪刃GAP值、带钢材质有关:剪刃GAP值越大,带钢屈服强度σs越大,断裂区则越大,反之,断裂区则越小。裂纹在逐渐扩大过程中在断裂区产生毛刺,而上剪刃在剪切过程中会将断裂区内部的毛刺给压平或者磨平,所以毛刺集中在带钢与下剪刃的接触区域内,也就是在断裂区底部 (如图6所示)。毛刺是钢带断面的有害区域,但无法消除,只能通过优化剪切参数将其控制在可接受范围内。

图6 带钢剪切断面Fig.6 Side of sheared strip steel

1.3 GAP、LAP对剪切质量的影响

带钢切后断面的三个区域:圆弧区、光滑区、断裂区各有特点。圆弧区容易在带钢边部形成缺口。光滑区表面光泽平整,但是光滑区是由晶粒滑移形成的,所以这个区域的带钢材质会产生加工硬化、塑性降低,在进一步轧制过程中容易出现“边裂”,这个问题在酸轧生产线表现尤为突出。断裂区表面粗糙、无光泽,并且稍有倾斜、底部有毛刺,断裂面是由带钢被直接撕裂形成的,内部金属没有发生强化作用,其硬度和塑性与母材几乎没有区别[4]。综上所述可知,应尽量减少圆弧区和光滑区在整个切断面中所占的比例,增加断裂区所占的比例。三个区域的大小及其在断面上所占比例,是随着带钢的厚度、带钢的材质和剪刃参数 (剪刃直径、剪刃锋利程度、GAP值、LAP值)的变化而变化的。

带钢的厚度和材质是无法调整的,为了满足生产线的要求,切出高质量的带钢,在设备功能精度满足的前提下,唯一能调整的就是剪刃的参数。SMS-SIEMAG圆盘剪的剪刃直径是固定不变的D=315±0.02 mm,至于剪刃锋利程度,可以通过建立合理的剪刃更换制度来满足在线剪刃处于一种最佳工作状态,剩下的就是GAP值和LAP值了。

(1)GAP值的影响趋势。对剪后断面质量起决定作用的是GAP值,因为GAP值的存在为断裂面的形成提供了先决条件。合理的GAP值能使得剪刃刃口处带钢产生的裂纹是重合的,断裂面虽然粗糙但却比较平坦,虽然有斜度但却不大,产生的毛刺也不明显。但是GAP值若过大或过小,都会造成上下剪刃刃口处带钢裂纹不重合,直接影响切后断面质量。

当GAP值过大时,上下剪刃对带钢形成的弯矩过大,剪刃产生的裂纹会出现一个错位,裂纹不重合,断裂面不平整,斜面明显增大,毛刺大而粗壮,严重时会有剪不断带钢的情况出现,同时圆弧区增大,造成带钢边部形成较大缺口。

当GAP值过小时,上下剪刃对带钢形成的弯矩过小,断裂面比较小,而光滑区在整个切后断面中所占比例将增大,有时会出现二次剪切,并在剪切断面形成第二光亮区,这样带钢边部加工硬化严重,另外二次剪切区毛刺高,潜伏裂纹严重,严重影响后续轧制和焊接工作[5]。

根据京唐2230连续退火生产的经验,GAP值的设置尽量在带钢厚度的10%左右选择,另外还要考虑带钢材质的影响,剪切材质较软的带钢,GAP值要偏小些,反之,则偏大些。

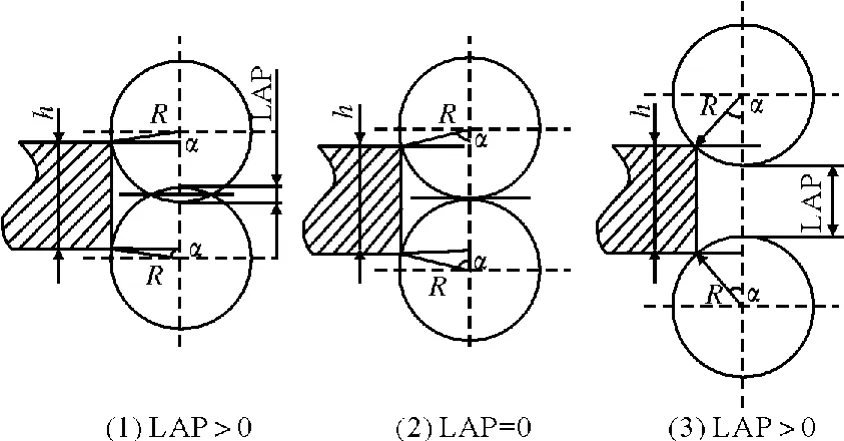

(2)LAP值的影响趋势。剪刃LAP值对剪后断面质量的影响比GAP值要小,但是并不意味着LAP值可有可无。如前所述,在剪切材料和GAP值已设定的情况下,切后断面的光滑区和断裂区的比例基本是一定的,但为了获得平整的光滑区和断裂区,就必须要通过调整剪刃的LAP值来实现。剪刃LAP值分为三种情况:LAP>0、LAP=0、LAP<0(如图7所示),在讨论LAP值之前,需要引入一个概念咬入角,即剪切开始时带钢和剪刃最先接触的点与剪刃垂直中心线构成的圆心角,一般以α表示。

图7 上下剪刃LAP示意图Fig.7 LAP of upper and lower shearing blades

当LAP过大时,咬入角α增大,带钢边部的塑性变形将增大,其中在剪切断面上的变形最大,并沿带钢宽度方向向内递减。由于变形应力不均匀,带钢边部便产生了延展,经常形成边部浪形。同时咬入角α过大,废料边的塑性变形也会相应增大,同样由于变形应力不均匀,造成废料变成螺旋状,无法顺利进入废料通道。当LAP值过小 (即负LAP)时,带钢不能被切断,尤其废料边比较窄时,更容易出现此种情况。

2 生产维护要求

(1)设备维护方面。SMS-SIEMAG圆盘剪是一台高精度的设备,所有后续参数的设定与修正都是在设备功能精度满足的前提下进行的,尤其是圆盘剪剪切单元基准点的校验是必须要经常进行的。具体方法为:在调整GAP码盘显示为0.14 mm,LAP码盘显示为0 mm后,用塞尺在剪刃的不同位置检验实际间隙是否为0.14 mm。考虑到剪刃修磨误差和码盘读数误差,规定读数误差在±0.02 mm范围内,我们认为设备基准点合格。接下来就是要规范剪刃更换步骤,装剪刃之前必须要将剪轴、定位圈和剪刃端面擦拭干净,重点指出上剪刃必须先紧外侧液压锁母再紧内侧。紧液压锁母时需要从四个打压孔均匀打压,而且压力不能过大,压力过大容易损坏锁母,也不能过于小,紧到刚好看到液压锁母红色标刻线冒出正好。换完剪刃后要必须检验剪刃更换质量。具体方法为,取GAP码盘任意一值,用塞尺在剪刃的不同位置检验实际值是否与码盘值相吻合,读数误差同样在±0.02 mm范围内,如果超差,必须重新更换。最后要严格把关修磨后剪刃的质量,剪刃端面平行度误差不得超过0.005 mm。

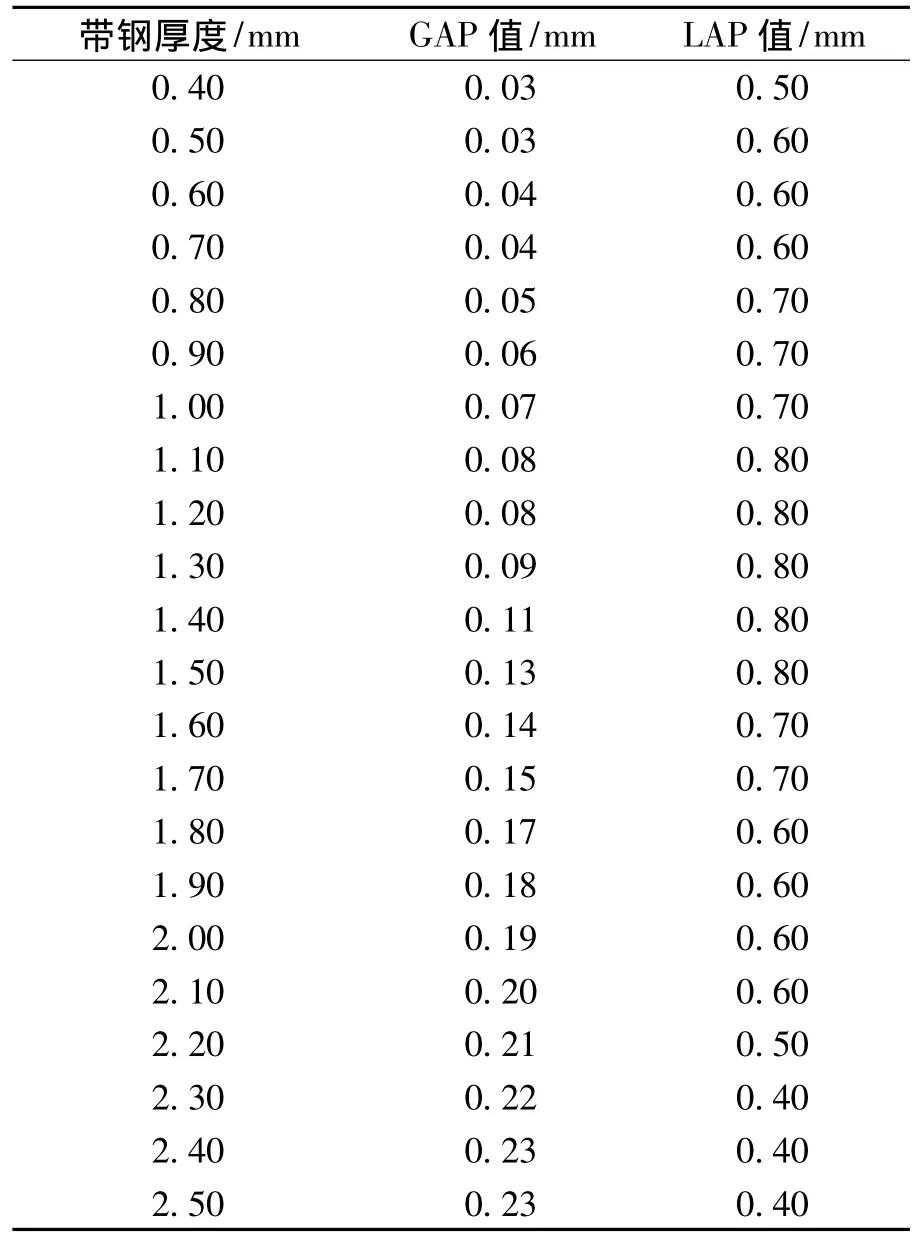

(2)生产操作方面。正常生产时剪刃的GAP值和LAP值是直接从二级控制系统调整出来的。但这些值都是理论值,需要在生产时不断优化这些理论参数。经过长时间的摸索,我们获得了一套适应目前生产DQ、DDQ钢种的GAP值和LAP值 (如表1所示),同时还需要根据出口张力值的大小对GAP值做一些小幅调整,整体规律是张力越大,GAP值应该相应增大。对于IF钢还处于摸索阶段,在表1的基础上将对应每一厚度的GAP值适当减小 (大约减小0.02~0.03 mm,薄带钢无改动),剪切后的带钢效果比较好。另外在生产中,操作工需要根据生产量或者其他方面原因积累剪刃更换的周期表,到周期就要更换剪刃。如果说每次都是切出问题的时候才开始更换剪刃,其一是会影响剪刃的使用寿命,其二有可能会造成更大的生产事故。另外,在切边时操作工必须要关注圆盘剪之前纠偏辊上带钢的位置,必须要保证带钢在进入切边剪之前是以轧制线为中心的,这也是圆盘剪能够正常切边的先决条件。

表1 生产中CAP、LAP实际值Tab.1 Actual CAP and LAP values of double-side trimmer in operation

3 结论

介绍了SMS-SIEMAG圆盘剪结构特点和剪切理论,分析了GAP、LAP值对剪切质量的影响。对首钢京唐2 230冷轧连退生产线各段的工作做了进一步规范和细化,切边事故降低了,切边质量也有了明显改善,有效地提高了生产率。

由于2 230冷轧连退生产线投产时间比较短,积累的经验数据还很少,在今后的工作中,我们还需要不断优化和改进工作,以满足日益高负荷的生产要求。

[1]邹家祥,施东成.轧钢机械理论与结构设计[M].北京:冶金工业出版社,1993:383-385.

[2]周国盈.带钢精整设备[M].北京:机械工业出版社,1979:73-77.

[3]李力冰.圆盘剪切边时钢板跑偏原因分析及解决措施 [J].冶金设备,2011(4):49-52.

[4]马瑞杰,艾晶,郑祥臣.圆盘剪剪切原理的探讨及剪刃崩刀的分析[J].冶金设备,2012(1):43-46.

[5]吴建强,马乙静,王占军,等.圆盘剪的剪切质量分析 [J].钢管,2011(1):35-39.