红外吸收法测定炼钢碳化硅类脱氧剂中的碳化硅

徐本平

(1国家钒钛制品质量监督检验中心,2攀钢集团研究院有限公司;3钒钛资源综合利用国家重点实验室,四川 攀枝花617000)

1 前言

随着炼钢工艺的不断改进,对脱氧、保温提出了更高的要求。碳化硅作为一种炼钢脱氧剂正被广泛推广使用。碳化硅类脱氧剂主要由焦碳、石墨、碳化硅、氧化镁、铝等组成,其游离碳的含量为40%左右,总碳量为60%左右。碳化硅类脱氧剂由于其熔点(2700℃)、含碳量和杂质都很高,所以其有效成份(SiC)的测定是分析中的一个难点。国家标准[1]采用HNO3-H2SO4-HF酸液体系加热处理,挥发游离硅和二氧化硅,盐酸分离杂质铁,灼烧称重求出碳化硅的量,但该法对含有铝杂质的样品,因分离不彻底会使结果偏高。目前,也有采用的国家标准[2]方法,通过碱吸收重量法来测定总碳,扣除游离碳,通过计算碳含量从而换算出碳化硅的量。但该法在测定游离碳时采用较低的温度(750℃)通氧燃烧,不能有效地将样品中的焦碳、石墨碳完全烧掉,使游离碳结果偏低,从而最终使碳化硅的计算结果偏高。有资料[3-5]虽然也利用红外吸收法测定SiC,但由于分析条件的不同,均不能适应含有石墨类的SiC脱氧剂的样品,使测定结果不准确。为此,我们借鉴了标准[6-7],拟定了用马弗炉在950 ℃ 高温下,先烧掉焦碳及石墨碳,然后再用CS-344红外吸收仪测定残碳,计算出碳化硅的含量,取得了满意的效果。

碳化硅类脱氧剂的分析难点在于:1)马弗炉要通氧充分,使焦碳及石墨碳燃烧完全;2)高熔点碳化硅必需采用有效的熔样方法;3)对于高达10%以上含量碳的测定必需在良好的线性范围内。针对以上问题进行了一系列的实验研究,最终建立起该物料的分析方法。

2 实验部分

2.1 仪器及试剂

SX-4-10型马弗炉(上海实验电炉厂);CS-344红外吸收仪(美国LECO公司);助熔剂钨粒(湖南醴陵茶山坩埚瓷厂);助熔剂铁屑(太钢钢研所);纯SiC粉(西德进口分装ωSiC/%=99.4%,ωC/%=29.82%);

2.2 实验方法

称取0.1000g样品于碳硫红外吸收测定仪的特制坩埚中,放入950℃的马弗炉中开启炉门通氧燃烧完全后,残渣加入钨粒加铁屑助熔剂,以下按红外碳硫仪的操作程序进行分析,测定出残碳的百分含量。

工作曲线校正:采用纯SiC粉按样品分析过程进行分析,对仪器进行碳的自动校正。

3 实验结果及讨论

3.1 马弗炉燃烧焦碳及石墨碳实验

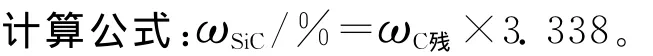

根据国家标准[5-6]的规定,确定燃烧焦碳及石墨碳的方式为马弗炉并开启炉门通氧,控制温度为950℃,使焦碳和石墨碳完全充分燃烧。为了确定在以上条件下燃烧游离碳的时间,实验结果见表1。

由表1可见,控制燃烧时间45~60min为佳,其中的碳及石墨碳充分燃烧100%地挥发,同时可完整保留碳化硅。

3.2 助熔剂的选择实验

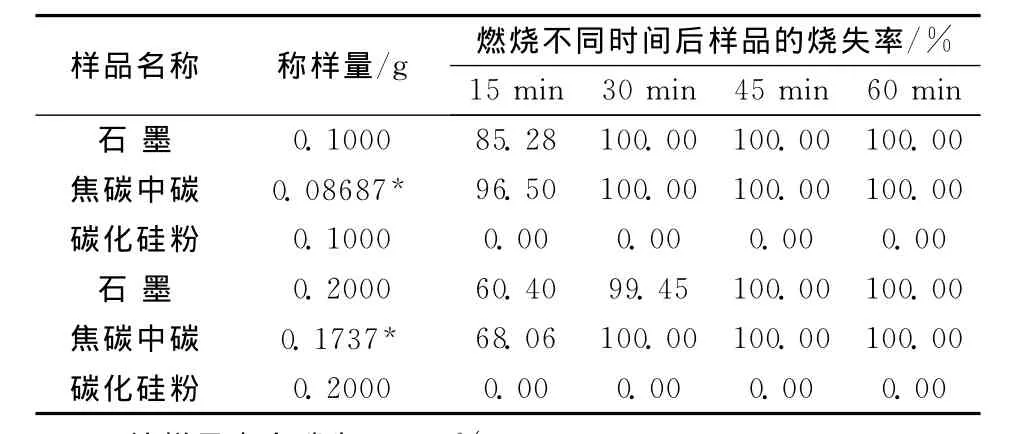

为了熔化高熔点的碳化硅样品,我们结合实际情况及仪器的状况进行了锡、钼、铁、钨助熔剂的选择最后确定钨粒加铁助熔剂的熔样效果最好,成本低。通过条件实验确定了助熔剂的用量,其实验结果如表2。

表1 马弗炉燃烧石墨碳及焦碳实验结果表Table 1 Experiment results of combustion of graphitic carbon and coke in a Muffle furnace

表2 助熔剂用量实验结果Table 2 Experimental results for testing usage of the flux

从表2可以看出,采用2g W+2g Fe作为助熔剂熔样效果良好。

3.3 仪器线性化考证

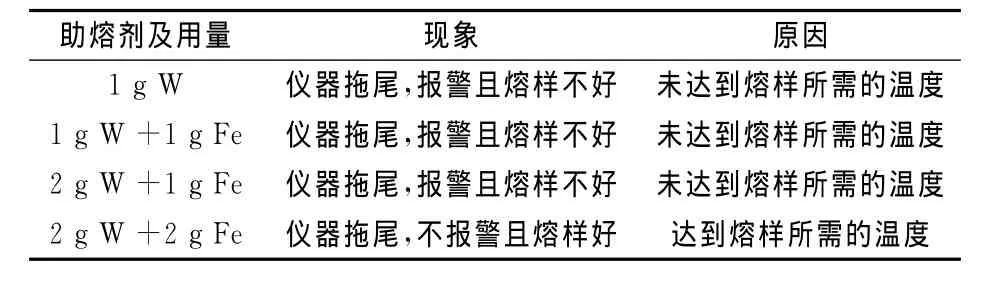

一般CS-344所分析的碳量正常情况下分析不超过7%;但仪器能否分析10%以上的碳关键在于仪器在此分析范围内线性是否良好,设计了以0.1000g样品(ωC/%=13.30%)打底,加入10,20,30,40,60mg的纯碳化硅试剂,分别以加入碳化硅量和碳测量读数为变量,求出线性方程和回归系数,实验结果如表3所示。

表3 线性方程和回归系数实验结果Table 3 The linear equation and its regression coefficient

从表3可以看出,回归系数为0.9983,证明碳的测定范围在13%~20%内呈良好的线性关系,通过标准物质对曲线的校正完全可以准确测定碳的含量。

3.4 准确度实验

3.4.1 回收率实验

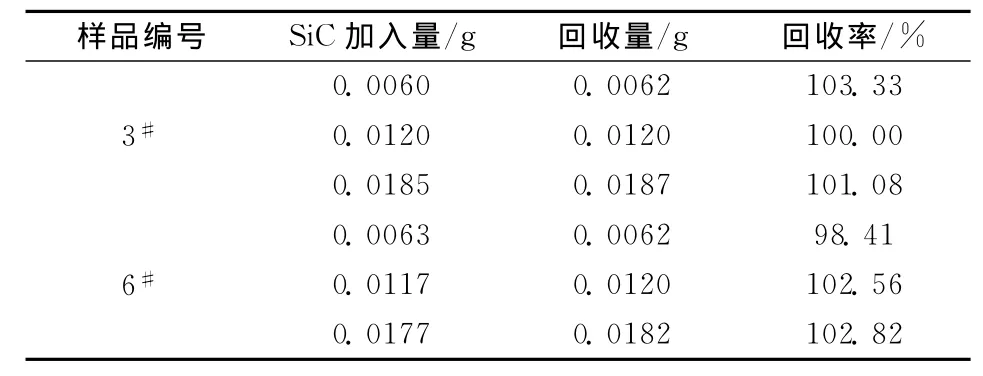

称取0.1000g样品打底,加入不同量的纯SiC,然后进行实验,其结果如表4。

表4 回收率实验结果Table 4 Recovery test results

从表4可以看出,回收率为98%~104%,符合一般分析的要求。

3.4.2 碳化硅测定结果对照实验

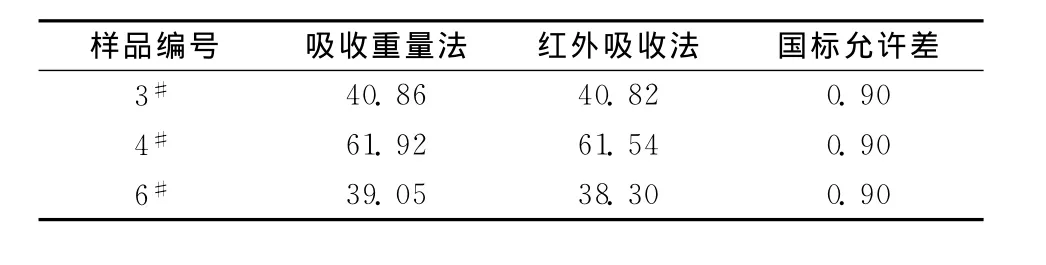

称取0.1000g样品于坩埚,放入马弗炉内,开启炉门通氧,在950℃下烧1h后,分别以红外吸收法和吸收重量法测残碳,然后再计算出SiC的含量,其结果对照如表5所示。

表5 碳化硅测定结果对照Table 5 Determination results of the silicon carbide /%

从表5分析结果可以得知,两种方法的结果相吻合,不超出国标的允许误差。

3.5 精密度实验

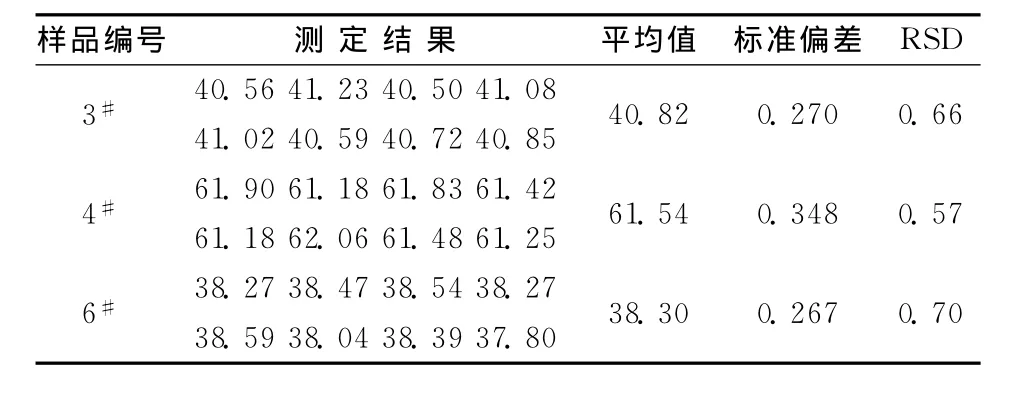

对实际样品中的碳化硅进行8次测定,其结果如表6。

表6 样品中精密度测定结果Table 6 Results of the precision tests/%

从表6可以看出,红外吸收法所测定脱氧剂中的碳化硅量其RSD为0.5%~0.7%;精密度良好,符合分析的要求。

4 结语

在实验的基础上,综合了国家标准方法,建立了用红外吸收法测定碳化硅类炼钢脱氧剂中残碳量然后换算成SiC的分析方法,不仅避免了铁、铝等杂质的干扰,同时又消除了高碳及石墨杂质的影响,使测定结果更加准确可靠。另其回收率为98%以上,相对标准偏差为0.5%~0.7%,能够满足生产分析的要求,实际应用效果良好,分析速度快、简便、实用性强,在碳化硅类样品中的测定具有很高的推广使用价值。

[1]中国国家标准化管理委员会.GB/T 3045—2003普通磨料碳化硅化学分析方法[S].北京:中国标准出版社,2003.

[2]中国国家标准化管理委员会.GB/T 16555—2008含碳、碳化硅、氮化物耐火材料化学分析方法[S].北京:中国标准出版社,2008.

[3]郑迅燕,常相征,张亚丽.高频红外碳硫仪测定碳化硅中的SiC[S].化学工程师,2006,128(5):36-37.

[4]程坚平,徐汾兰.管式炉加热红外吸收法测定脱氧剂中碳化硅及游离碳[S].冶金分析,2007,27(8):39-42.

[5]杨春晟,杨峥,刘爽,等.铝基复合材料中不同形态碳分析方法的研究[J].中国无机分析化学,2011,1(1):73-77.

[6]中国国家标准化管理委员会.GB/T3521—2008石墨化学分析方法 [S].北京:中国标准出版社,2008.

[7]中国国家标准化管理委员会.GB/T 2001—1991焦炭工业分析测定方法 [S].北京:中国标准出版社,1991.