纳米Ag/CNTs复合材料的制备、表征及对环三亚甲基三硝胺热分解的影响

安 亭 曹慧群 赵凤起 任晓宁 田德余 徐司雨高红旭 谭 艺 肖立柏

(1西安近代化学研究所燃烧与爆炸技术重点实验室,西安710065; 2深圳大学化学与化工学院,深圳市新型锂离子电池与介孔材料重点实验室,广东深圳518060)

纳米Ag/CNTs复合材料的制备、表征及对环三亚甲基三硝胺热分解的影响

安 亭1曹慧群2,*赵凤起1任晓宁1田德余2徐司雨1高红旭1谭 艺1肖立柏1

(1西安近代化学研究所燃烧与爆炸技术重点实验室,西安710065;2深圳大学化学与化工学院,深圳市新型锂离子电池与介孔材料重点实验室,广东深圳518060)

采用银镜法和水热法制备了两种纳米Ag/CNTs(碳纳米管)复合材料,利用傅里叶变换红外(FTIR)光谱、粉末X射线衍射(XRD)、透射电子显微镜(TEM)、扫描电子显微镜及能量散射光谱仪(SEM-EDS)对复合物的物相、组成、形貌和结构进行分析表征,并运用差示扫描量热法(DSC)研究了纳米Ag/CNTs复合材料对环三亚甲基三硝胺(RDX)热分解特性的影响.结果表明:纳米Ag以10-80 nm的不规则球形“粘附”于纳米CNTs表面,分散较均匀,水热法制得的复合物表面纳米Ag较大、且负载的Ag粒子较多;纳米Ag/CNTs复合材料的加入改变了RDX的热分解过程,使原有占主导的液相分解变为二次的气相反应加剧,RDX主分解峰形发生了明显的改变;纳米Ag/CNTs复合材料对RDX热分解的催化主要表现为分解温度的降低.

碳纳米管;纳米复合物;环三亚甲基三硝胺;银镜法;水热法;热分解

1 引言

碳纳米管(CNTs)拥有石墨结构的多层管壁、纳米级管腔结构、较大的比表面积、较高的表面能和表面结合能、良好的导电性及高的机械强度.碳纳米管能够吸附和填充颗粒,而且化学稳定性较好,被认为是一种具有良好应用前景的催化剂载体.1-5

碳纳米管的诸多优异性质表明其也可作为一种新型的含能材料组分.6-10譬如,CNTs具有非常高的导热性,可使其应用于火药配方,具有调节燃速和控制燃烧过程的潜力;CNTs的高电子密度特性和沿管壁方向的高导电性,也许会使推进剂点火性能更加稳定可靠,有利于提高火药的等离子点火性能和常规的电点火性能;CNTs的高强度特性也可能增加火药的力学性能.

然而,CNTs本身的化学惰性限制了其应用,故采用物理或化学方法对其改性是一种有效提高活性和优化其应用的手段.CNTs作为构筑其它纳米材料的基础材料(building block),将纳米催化剂负载在CNTs上,可使纳米粒子的分散问题得到改善,促进反应时电子的转移,增加催化效果.4-6基于CNTs和纳米粒子的纳米复合材料(nano-hybrid),由于具有一系列优良的且不同于它们本征的物理化学性质,被认为是一种在诸多领域具有广泛应用前景的材料.1,4-7,11-17

目前,将纳米材料负载在CNTs上,考察其对推进剂用高能物质热分解的影响,已成为国防科技领域的研究热点.研究表明,CNTs基的复合材料对高能物质有较好的催化作用.10,18-21环三亚甲基三硝胺(RDX)是硝胺推进剂的主要氧化剂,其热分解特性与推进剂的燃烧性能密切相关,通过考察催化剂对RDX分解的催化作用,可用来预估催化剂对推进剂的催化效果.22,23

纳米Ag/CNTs对RDX热分解的影响国内外还未见报道,为了研究纳米Ag/CNTs复合材料的催化性能,探索其在固体推进剂中的应用前景,本文采用两种方法制备了Ag/CNTs复合粉体,利用傅里叶变换红外(FTIR)光谱、粉末X射线衍射(XRD)和扫描电子显微镜(SEM)及能量散射光谱仪(EDS)对纳米Ag/CNTs的微观结构进行了表征,并运用差示扫描量热法(DSC)研究了纳米Ag/CNTs对RDX热分解的催化作用.

2 实验部分

2.1 原料及设备

原材料:多壁碳纳米管(MWCNTs),直径40-60 nm,长度5-15 μm,纯度在95%以上,由深圳纳米港提供;AgNO3和聚乙烯吡咯烷酮,分析纯,天津市福晨化学试剂厂;氨水、甲醛溶液,分析纯,东莞市东江化学试剂有限公司.

设备:KQ-3200型超声波清洗器,昆山超声仪器有限公司;DZF-6020型真空干燥烘箱,上海一恒科技有限公司;SHZ-D(III)型循环水式真空泵,巩义市予华仪器有限责任公司.

2.2 CNTs的预处理

取一定量的多壁碳纳米管,将其置于质量分数为30%的盐酸中,浸渍24 h,洗涤过滤后置于混酸(浓硝酸和浓硫酸的体积比为1:3)中,343 K下回流1 h,用蒸馏水洗涤至中性,烘干备用.

2.3 纳米Ag/CNTs的制备

银镜法制备纳米Ag/CNTs(代号为A):将碳纳米管加入AgNO3氨溶液中,然后加入甲醛溶液,反应完毕后将反应产物用滤膜抽滤,产物用去离子水冲洗至pH值约为7后干燥,最终得到黑色粉末状样品.

水热法制备纳米Ag/CNTs(代号为B):将NH3· H2O溶液缓慢地滴入AgNO3溶液中,直至溶液变透明,然后分别加入碳纳米管和聚乙烯吡咯烷酮溶液,在超声条件下,充分搅拌后将混合溶液放入水热釜内,保持一定温度反应36 h,反应完毕将水热釜取出,待其自然冷却至室温后将反应产物用滤膜抽滤,产物用去离子水冲洗至pH值约为7后干燥,最终得到黑色粉末状样品.

2.4 纳米Ag/CNTs的表征

红外分析采用KBr压片法,在德国Bruker Ten-sor 27型FTIR仪上进行测试,光谱测试范围4000-400 cm-1,扫描次数32次,红外光谱分辨率4 cm-1.粉末X射线衍射测试在日本理学Rigaku D/ max-2400型X射线衍射仪上进行,X射线源采用Cu Kα,波长为0.15406 nm,扫描速率4(°)·min-1,步长0.02°.采用日本JEOX公司的JEM-2010型透射电子显微镜和荷兰FEI公司Quanta 600型场发射扫描电镜对原料和产物的形貌特征进行观测,30万倍下分辨率1.2 nm;EDS分析则在英国OXFORD公司的INCA Penta FET×3型能谱分析仪上进行,分辨率138 eV.

2.5 纳米Ag/CNTs对RDX热分解的影响

将RDX分别与纳米Ag/CNTs复合催化剂以质量比为19:1、9:1、5:1和2:1的比例混合,采用德国耐驰DSC 204型差示扫描量热仪进行实验,压力为0.1 MPa下采用动态纯氮气气氛,测试纳米Ag/ CNTs复合催化剂与RDX混合物的热分解特性,动态流速为100 mL·min-1;温度范围298-773 K,升温速率 10 K·min-1;参比物为α-Al2O3,试样量0.62-1.58 mg;盛放试样的样品池为铝质坩埚.

3 结果与讨论

3.1 FTIR分析

图1为纳米Ag/CNTs复合材料的红外吸收光谱图.由图可见,通过两种方法制备得到的产物的红外谱图基本一致,在3400和1630 cm-1附近分别对应的是物理吸附水中羟基(O―H)的伸缩振动和弯曲振动峰,2360 cm-1附近则出现了CO2中C―O的特征峰.24,25分析表明,两种方法制得的产物中有不同程度的水存在,3400 cm-1附近特征峰的透过率均很小(银镜法约为0.087,水热法约为0.493),说明产物中水分含量极少.

虽然本研究中对所制备的Ag/CNTs进行过干燥处理,但经真空干燥后其中的水分不会绝对完全地消失;此外,采用KBr压片法进行红外分析的KBr易吸潮,空气中存在的水和二氧化碳也会影响测试结果.因此,图1中的FTIR谱图不可避免地出现了H2O和CO2的透射峰.

纳米Ag/CNTs复合物与其原料CNTs的红外谱线基本一致,而Ag出现在特征峰的波数区间内(400 cm-1左右),在其对应的复合产物的红外谱图中也可寻找到相应的特征峰,但由于复合的缘故而使某些谱线特征峰不是很明显.由此可见,两种方法制备的纳米Ag/CNTs复合物中均存在纯的Ag和CNTs的特征吸收峰,表明该复合材料体系中二者共存.

3.2 XRD分析

将两种方法制备的纳米Ag/CNTs复合材料进行XRD分析,结果如图2所示.由图可见,银镜法制备的样品A在2θ角为25.84°和44.14°处,水热法制备的样品B在2θ角为25.94°和44.26°处均出现了石墨的d(002)峰和d(101)峰,这说明产品中碳纳米管的石墨层状结构仍然存在;相对于样品B,样品A在晶面指数为(002)和(101)处的特征衍射峰较为宽化,表明样品A中CNTs纳米结构的长程有序度较差,分析认为是由于无定型碳及石墨的特征衍射峰叠加、制备方法不同导致得到产物中二组分相对含量不同所致.

图1 不同方法制备的纳米Ag/CNTs复合材料的FTIR谱图Fig.1 FTIR spectra ofAg/CNTs nanocomposites prepared by different methods (A)silver mirror reaction,(B)hydrothermal method

图2 不同方法制备的纳米Ag/CNTs复合材料的XRD图Fig.2 XRD patterns ofAg/CNTs nanocomposites prepared by different methods(A)silver mirror reaction,(B)hydrothermal method

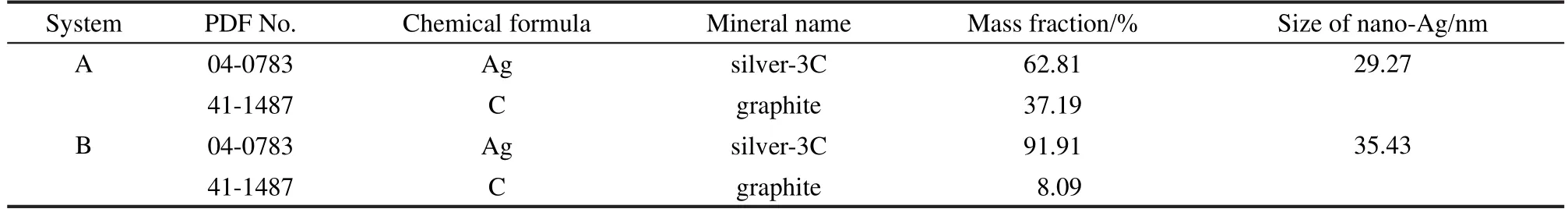

表1 XRD测试结果的定量估算及纳米银粉粒径计算Table 1 Quantitative estimation of XRD testing results and size estimation of nano-Ag particles

与单一的碳纳米管相比,纳米Ag/CNTs复合材料的XRD图基本没有什么变化,但两种CNTs复合物均出现了Ag的特征衍射峰.样品A在2θ角为37.92°、44.14°、64.32°和77.24°(对应的晶面间距d值分别为0.23707、0.20500、0.14471和0.12341 nm)处,样品B在2θ角分别为38.04°、44.26°、64.38°、77.30° (对应的晶面间距d值为0.23636、0.20448、0.14459和0.12333 nm)处的特征衍射峰均与标准PDF卡片中卡号04-0783相一致,表明两种纳米Ag/CNTs复合材料中还同时存在立方晶型结构的Ag.样品A和样品B分别对应Ag面心立方结构的(111)、(200)、

(220)和(311)面,这表明复合体系中存在两种物质的特征衍射峰,即在纳米Ag/CNTs复合材料中纯Ag和纯CNTs共存,且二者未发生化学反应,呈现出复合物的特征.

此外,从两组XRD图来看,均主要存在两种物质的特征衍射峰,且峰形良好无杂峰,故证明产物均为纯相的纳米Ag/CNTs复合材料.根据(111)和

(200)晶面衍射峰的宽化,XRD测试结果的定量估算以及由Sherrer公式(D=0.89λ/βcosθ,λ为X射线波长,β为衍射峰半高宽,θ为衍射角),26计算得到的两种CNTs复合物中Ag的粒径见表1,从表中可以看出,虽然两种方法制备的纳米Ag/CNTs复合物都采用同样的纳米银粉和CNTs作为原料,但对纳米银粉(nano-Ag)粒径的计算却不尽相同,这是由于制备方法不同导致得到产物中两组分相对含量不同,对纳米银粉的XRD衍射特征数据产生了一定的影响,因此根据XRD谱特征衍射峰半峰宽算出的银粉粒径就会有所不同.

3.3 TEM、SEM和EDS表征

图3为经混酸预处理的碳纳米管的TEM照片,从图中可以看出,经混酸处理后的CNTs几乎不含杂质,表面光滑.

采用场发射扫描电镜获得的两种纳米Ag/CNTs复合材料的SEM图像及其EDS微区分析见图4.由图可以看出,纳米Ag/CNTs表面粗糙,两种方法制备得到的产物中纳米Ag粒子粒径均在10-80 nm之间,颜色较浅,呈不规则的球形,以“粘附”的形式复合于纳米CNTs的表面,形成了复合型的纳米复合材料.与采用银镜法制备的纳米Ag/CNTs相比,水热法制得的复合物表面纳米Ag颗粒较大,CNTs上负载的Ag粒子较多,这主要是由于水热法在相对较高的温度和压力环境下进行.

图3 碳纳米管的TEM照片Fig.3 TEM image of CNTs

图4 不同方法制备的纳米Ag/CNTs复合材料的SEM照片(A,B)和EDS图谱(Aʹ,Bʹ)Fig.4 SEM images(A,B)and EDS spectra(Aʹ,Bʹ)of theAg/CNTs nanocomposites prepared by different methods (A,Aʹ)silver mirror reaction,(B,Bʹ)hydrothermal method

通过EDS分析可知,两种复合物均未出现O元素,说明经混酸预处理的CNTs纯度较好,其表面并未生成羟基、羧基、羰基等;纳米Ag/CNTs复合材料中仅出现C、Ag两种元素,没有其它杂质.由银镜法制备的Ag/CNTs复合物中上C、Ag元素的质量分数分别为88.32%、11.68%,而水热法制得的复合物中C、Ag元素的质量分数分别为60.96%、39.04%,表明采用水热法制得的产物的负载效果更好.

由比表面测定结果可知,与纯的纳米Ag相比,纳米Ag/CNTs复合材料的比表面积明显增大,这是由于Ag负载在CNTs上之后,CNTs载体骨架的支撑作用减少了纳米Ag粒子的团聚,使其比表面积增加;此外,CNTs自身大的比表面积也对复合物较大的比表面积做出了重要贡献.

3.4 纳米Ag/CNTs不同含量对RDX热分解特性的影响

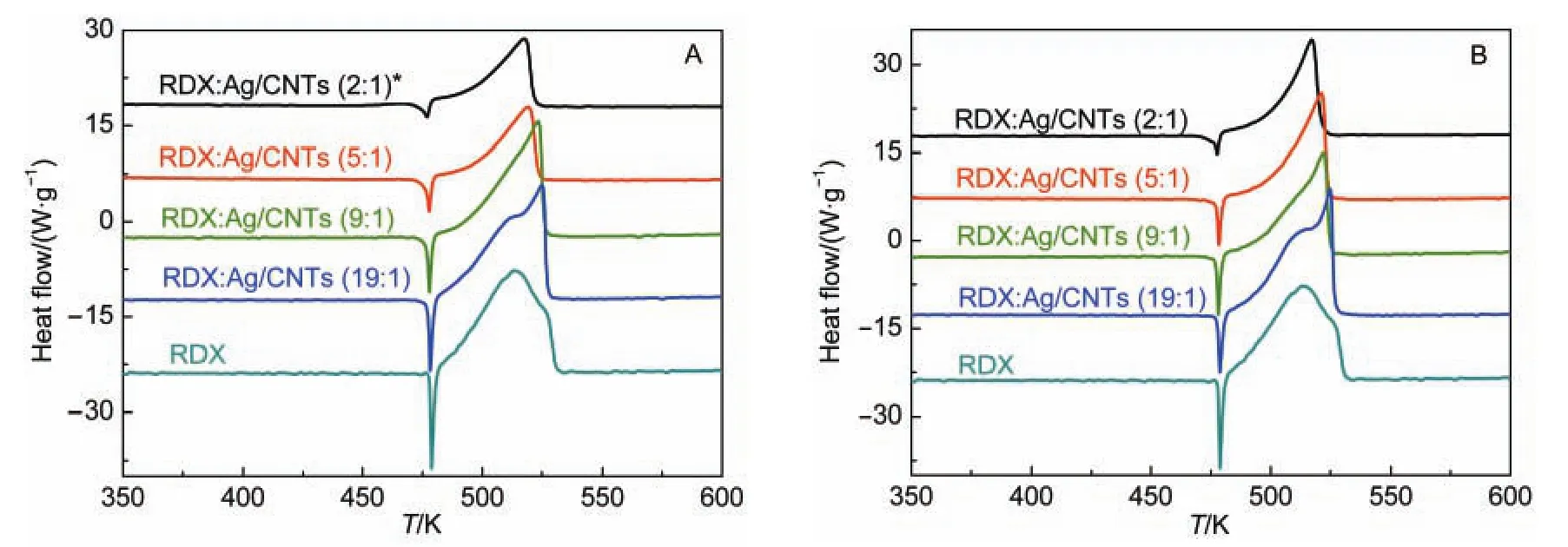

为研究纳米Ag/CNTs对RDX热分解的催化影响,分别将两种方法制备得到的纳米Ag/CNTs与RDX进行不同含量配比的DSC实验,将获得的DSC曲线示于图5.其中图A为银镜法制备的Ag/ CNTs含量不同对RDX热分解的影响曲线,图B为水热法制备的Ag/CNTs含量不同对RDX热分解的影响曲线.

从图5中的DSC曲线可看出,混合体系中随着RDX含量的相对减少及Ag/CNTs复合材料的逐渐增多,一次分解(主峰)峰温推后,主分解峰形发生了明显的改变,由RDX单质的515.20 K处主峰及526.22 K处肩峰的特征逐渐变为RDX与Ag/CNTs质量比为19:1时的主峰变为肩峰及肩峰变为主峰的峰形;而当混合体系中Ag/CNTs比例再增大时,即RDX与Ag/CNTs质量比分别为9:1、5:1及2:1的混合体系中原来归属于RDX的主分解峰消失,肩峰变为主峰且峰形变得尖锐,说明Ag/CNTs纳米复合材料的加入改变了RDX的热分解过程,使原有占主导的液相分解变为二次的气相反应加剧,且随着体系中Ag/CNTs含量的增加,二次分解(肩峰)峰温逐渐提前,这应当是由于Ag/CNTs纳米复合材料具有较大的比表面积,可以吸附RDX液相分解放出的气体产物,有助于气体产物之间的化学反应和反应放热.

图5 不同含量纳米Ag/CNTs复合材料对RDX热分解特性影响的DSC曲线Fig.5 DSC curves of RDX mixed with different contents ofAg/CNTs nanocomposites(A)silver mirror reaction,(B)hydrothermal method.RDX:cyclotrimethylene trinitramine.*mass ratio of RDX:Ag/CNTs

表2 银镜法制备的纳米Ag/CNTs复合材料的含量对RDX热分解的影响Table 2 Effect of the content ofAg/CNTs nanocomposite prepared by silver mirror reaction on the thermal decomposition of RDX

表3 水热法制备的纳米Ag/CNTs复合材料的含量对RDX热分解的影响Table 3 Effect of the content ofAg/CNTs nanocomposite prepared by hydrothermal method on the thermal decomposition of RDX

两种方法制备的纳米Ag/CNTs含量不同时,其对RDX热分解相应的热分解特征量值数据分别列于表2和表3.由表中的数据可以看出,体系中随着RDX含量的下降、纳米Ag/CNTs含量的增多,除发生气相反应占主导之外,RDX的熔点、熔融吸热峰温也均呈现逐渐降低的趋势.除此之外,体系总的分解放热量在逐渐减小,混合体系折合为RDX的分解放热量与纯RDX体系比较放热量也在降低,说明尽管一方面体系中二次分解(或气相反应)的加剧会释放出更多的热量,但同时由于CNTs有非常高的导热性,会将一部分热量分散,当这种导热效应较气相反应放热强烈时,会造成体系放热量的减小.就两种制备方法分别得到的Ag/CNTs与RDX组成的混合体系比较而言,从表2、表3中放热量数据的大小可看出水热法制备的Ag/CNTs比银镜法制备的Ag/CNTs对RDX的催化效果要相对好一些.

综上分析表明,纳米Ag/CNTs复合材料的加入改变了RDX的热分解行为及其分解历程,而且随着Ag/CNTs含量的逐渐增加,RDX热分解的一次分解峰温推后、二次分解峰温提前,而当混合体系中Ag/ CNTs的比例超过某一临界值时,RDX热分解的主分解峰消失,肩峰变为主峰且峰形变得尖锐.

4 结论

(1)采用银镜法和水热法分别制备了两种纳米Ag/CNTs复合材料.形貌和结构分析结果表明,产物分别为纯相的纳米Ag/CNTs复合粉体,体系中的两种材料呈现分子间复合物的特征.

(2)纳米Ag/CNTs复合材料的加入明显地改变了RDX的主分解峰形,随着体系中纳米Ag/CNTs的相对含量逐渐增多,RDX热分解发生了主峰和肩峰互相转换的现象.

(3)体系中随着RDX含量下降及纳米Ag/ CNTs复合材料含量的增多,体系总的分解放热量在逐渐减小,除发生气相反应占主导之外,RDX的熔点、熔融吸热峰温也均呈现逐渐降低的趋势.

(4)纳米Ag/CNTs复合材料对RDX热分解的影响主要表现为改变其热分解行为及分解历程.总体来看,相对于银镜法制备的Ag/CNTs而言,加入水热法制备的纳米Ag/CNTs使RDX的放热量更大一些.

(1)Zhu,H.W.;Wu,D.H.;Xu,C.L.Carbon Nanotubes;China Machine Press:Beijing,2003.[朱宏伟,吴德海,徐才录.碳纳米管.北京:机械工业出版社,2003.]

(2)An,T.;Zhao,F.Q.;Xiao,L.B.Chin.J.Explos.Propell.2010, 33(3),55.[安 亭,赵凤起,肖立柏.火炸药学报,2010,33 (3),55.]

(3)Wang,X.F.;Cai,X.L.Powder Metallurgy Industry 2010,20 (6),41.[王晓飞,蔡晓兰.粉末冶金工业,2010,20(6),41.]

(4) Chen,H.Z.;Zhou,R.J.;Wang,M.In situ Preparation in Solution Method of Carbon Nanotube Complexes Coated with Gold Nanoparticles Uniformly.CN Patent 1994625, 2007-07-11.[陈红征,周仁甲,汪 茫.纳米金粒子均匀包覆的碳纳米管复合物的原位溶液制备方法:中国,CN1994625 [P].2007-07-11.]

(5) Erik,T.T.;Ren,Z.F.;Chou,T.W.Composites Science and Technology 2001,61(13),1899.doi:10.1016/S0266-3538(01) 00094-X

(6) Hansang,K.;Christopher,R.B.;Marc,L.Advanced Engineering Materials 2011,13(4),325.doi:10.1002/ adem.201000251

(7)Alba,L.R.;Pamela,K.Weaponization and Characterization of Nanoenergetics;Oxford University Press:Oxford,2003.

(8) Miziolek,A.W.The Amptica Newsletter 2002,6(1),43.

(9) Huang,H.;Wang,Z.S.;Huang,H.J.;Li,J.S.Chin.J.Explos. Propell.2005,28(4),9. [黄 辉,王泽山,黄亨建,李金山.火炸药学报,2005,28(4),9.]

(10) Liu,X.;Hong,W.L.;Zhao,F.Q.;Tian,D.Y.;Zhang,J.X.;Li, Q.S.Journal of Solid Rocket Technology 2008,31(5),508. [刘 翔,洪伟良,赵凤起,田德余,张金霞,李启舜.固体火箭技术,2008,31(5),508.]

(11) Li,C.Y.;Chou,T.W.Journal of Nanoscience and Nanotechnology 2003,3(5),423.doi:10.1166/jnn.2003.233

(12)Wang,X.Y.;Zhang,J.C.;Zhu,H.Chinese Journal of Catalysis 2011,32(1),74.[王秀瑜,张敬畅,朱 红.催化学报,2011, 32(1),74.]doi:10.1016/S1872-2067(10)60163-5

(13)Lei,Z.X.;Li,X.K.;Wang,H.Z.;Hong,X.Q.;Chen,J.W. New Carbon Materials 2002,17(4),67.[雷中兴,李轩科,汪厚植,洪学勤,陈家唯.新型炭材料,2002,17(4),67.] doi:10.3321/j.issn:1007-8827.2002.04.014

(14) Nan,C.W.;Liu,G.;Lin,Y.H.;Li,M.Applied Physics Letters 2004,85(16),3549.doi:10.1063/1.1808874

(15) Huang,J.H.;Sun,X.G.;Li,J.;Cao,S.Z.Materials Review 2008,(1),109.[黄建华,孙晓刚,李 静,曹素芝.材料导报, 2008,(1),109.]

(16)Cao,H.Q.;Wei,B.;Wang,Y.Z.;Li,Y.G.;Zhu,M.F.Journal of the Chinese Ceramic Society 2009,37(10),1772.[曹慧群,魏 波,王银治,李耀刚,朱美芳.硅酸盐学报,2009,37(10), 1772.]doi:10.3321/j.issn:0454-5648.2009.10.034

(17)Wu,Y.C.;Liu,X.L.;Ye,M.;Xie,T.;Huang,X.M.Acta Phys.-Chim.Sin.2008,24,97.[吴玉程,刘晓璐,叶 敏,解 挺,黄新民.物理化学学报,2008,24,97.]doi:10.3866/ PKU.WHXB20080117

(18) Zhou,L.M.;Hou,L.Q.;Liu,H.Y.;Li,F.S.Acta Chim.Sin. 2006,64(15),1548.[周龙梅,侯立权,刘宏英,李凤生.化学学报,2006,64(15),1548.]

(19) Jiang,W.;Liu,J.X.;Liu,Y.;Cui,P.;Li,F.S.Journal of Solid Rocket Technology 2008,31(1),65.[姜 炜,刘建勋,刘永,崔 平,李凤生.固体火箭技术,2008,31(1),65.]

(20) Hong,W.L.;Zhu,X.Y.;Zhao,F.Q.;Yi,J.H.;Gao,H.X.;Tian, D.Y.Chin.J.Explos.Propell.2010,33(6),83.[洪伟良,朱秀英,赵凤起,仪建华,高红旭,田德余.火炸药学报,2010,33 (6),83.]

(21) Zhang,J.X.;Hong,W.L.;Zhao,F.Q.;Liu,J.H.;Tian,D.Y.; Zhu,X.Y.;Ma,Y.Q.Chin.J.Explos.Propell.2011,34(2),47. [张金霞,洪伟良,赵凤起,刘剑洪,田德余,朱秀英,马永强.火炸药学报,2011,34(2),47.]

(22) Liu,Z.R.Thermal Analyses for Energetic Materials;National Defence Industry Press:Beijing,2008.[刘子如.含能材料热分析.北京:国防工业出版社,2008.]

(23) Hu,R.Z.;Gao,S.L.;Zhao,F.Q.;Shi,Q.Z.;Zhang,T.L.; Zhang,J.J.Thermal Analysis Kinetics,2nd ed.;Science Press: Beijing,2008. [胡荣祖,高胜利,赵凤起,史启祯,张同来,张建军.热分析动力学(第二版).北京:科学出版社,2008]

(24)An,T.;Zhao,F.Q.;Yi,J.H.;Fan,X.Z.;Gao,H.X.;Hao,H. X.;Wang,X.H.;Hu,R.Z.;Pei,Q.Acta Phys.-Chim.Sin.2011, 27,281.[安 亭,赵凤起,仪建华,樊学忠,高红旭,郝海霞,王晓红,胡荣祖,裴 庆.物理化学学报,2011,27,281.]doi: 10.3866/PKU.WHXB20110213

(25) Chang,J.H.;Dong,Q.G.Principle and Analysis of Spectroscopy,2nd ed.;Science Press:Beijing,2005. [常建华,董绮功.波谱原理及解析(第二版).北京:科学出版社,2005.]

(26)Fukushima,T.;Kosaka,A.;Ishimura,Y.;Yamamoto,T.; Takigawa,T.;Ishii,N.;Aida,T.Science 2003,300,2072.

March 9,2012;Revised:June 29,2012;Published on Web:June 29,2012.

Preparation and Characterization of Ag/CNTs Nanocomposite and Its Effect on Thermal Decomposition of Cyclotrimethylene Trinitramine

AN Ting1CAO Hui-Qun2,*ZHAO Feng-Qi1REN Xiao-Ning1TIAN De-Yu2XU Si-Yu1GAO Hong-Xu1TAN Yi1XIAO Li-Bai1

(1Science and Technology on Combustion and Explosion Laboratory,Xiʹan Modern Chemistry Research Institute,Xiʹan 710065, P.R.China;2Shenzhen Key Laboratory of New Lithium-ion Battery and Mesoporous Materials,College of Chemistry and Chemical Engineering,Shenzhen 518060,Guangdong Province,P.R.China)

Two kinds of Ag/CNTs(carbon nanotubes)nanocomposite materials were successfully prepared by silver mirror reaction and hydrothermal methods.Their physical phase,composition, morphology,and structure were characterized by Fourier transform infrared(FTIR)spectroscopy,X-ray diffraction(XRD),transmission electron microscopy(TEM),and scanning electron microscope-energy dispersive spectrometry(SEM-EDS).Catalytic effects of the Ag/CNTs nanocomposite on the thermal decomposition ofcyclotrimethylene trinitramine (RDX)were investigated bydifferentialscanning calorimetry(DSC).Our results indicated that the irregularly globose nano-Ag particles attached to the surface of the nano CNTs evenly.The nanocomposite product prepared hydrothermally had the highest loading of nano-Ag particles and largest Ag particle size.Both Ag/CNTs nanocomposites influenced the thermal decomposition of RDX,changing the primary decomposition of the liquid phase to a secondary gas phase reaction and resulting in obvious change in the shape of the main decomposition peak.The catalytic effect of Ag/CNTs nanocomposite on the thermal decomposition of RDX was mainly exhibited at lower decomposition temperature.

Carbon nanotube;Nanocomposite;Cyclotrimethylene trinitramine;Silver mirror reaction;Hydrothermal method;Thermal decomposition

10.3866/PKU.WHXB201206292

O643

∗Corresponding author.Email:chq0524@163.com,npecc@163.com;Tel:+86-755-26557449;+86-29-88291263.

The project was supported by the National Natural Science Foundation of China(21173163)and Science and Technology Foundation of Science and Technology on Combustion and Explosion Laboratory,China(9140C3501041001).

国家自然科学基金(21173163)和燃烧与爆炸技术重点实验室基金(9140C3501041001)资助项目