注塑制品翘曲变形的研究进展

赵 苗,辛 勇

(南昌大学机电工程学院,江西南昌330031)

注塑制品翘曲变形的研究进展

赵 苗,辛 勇*

(南昌大学机电工程学院,江西南昌330031)

介绍了翘曲变形的分类、产生原因及表征方法,分析了影响翘曲变形的因素,包括成型材料、塑件结构、模具结构和工艺参数等,并介绍了计算机辅助工程技术在注塑制品翘曲变形分析中的应用及解决翘曲变形的方法。

注射成型;翘曲变形;计算机辅助工程

0 前言

翘曲变形是指塑件的形状偏离了模具型腔的形状所规定的范围,是塑件常见的缺陷之一。随着塑料工业的发展,特别是电子信息产业的发展,人们对塑料制品的外观品质和使用性能的要求越来越高。由于翘曲变形不仅影响产品装配和使用性能,而且影响产品外观品质[1-2],甚至会造成制品的报废,翘曲变形程度作为评定产品品质的重要指标之一也越来越多地受到模具设计者的关注与重视[3]。因此,分析研究塑件翘曲变形的形成机理,找出消除或减少翘曲的对策,对提高塑料制品的品质具有重要的意义。本文介绍了翘曲变形的分类和产生原因,分析了影响翘曲变形的因素,并介绍了计算机辅助工程(CAE)技术在注塑制品翘曲变形分析中的应用以及解决翘曲变形的方法,对全面了解翘曲变形缺陷及其研究进展有一定帮助。

1 翘曲的分类

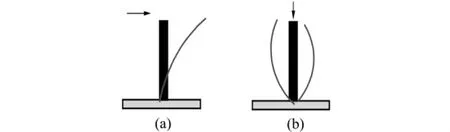

翘曲的主要表观现象是塑件的形状在脱模后或者稍后一段时间内产生旋转或者扭曲现象。典型的表现为塑件平坦部分有起伏,直边向里或向外弯曲或扭曲。Moldflow软件中的翘曲分析将翘曲分为2类,一类为稳定翘曲[图1(a)],翘曲变形与收缩应变成正比;另一类为非稳定翘曲[图1(b)],由于塑件弯曲而产生,在这种情况下,收缩应变表现为平面应变,由于平面应变过大导致塑件失稳而弯曲,一般这种弯曲变形较大[4]。

图1 翘曲的分类Fig.1 Classification of warpage

2 翘曲变形产生的原因

一般均匀收缩只引起塑料件体积上的变化,只有不均匀收缩才会引起翘曲变形。Moldflow Plastic Insight(MPI)/WARP模块把翘曲产生的原因归结为3点:

(1)冷却不均匀。不均匀冷却导致制品的温差很大,使制品在顶出后的二次收缩值相差很大,这种收缩差别导致弯曲力矩的产生而使制品发生翘曲;

(2)收缩不均匀(区域收缩)。指的是不同区域之间的收缩不同而导致制品翘曲,可以用面积收缩(即由于水平和垂直收缩引起的面积变化)来比较区域与区域之间的收缩;

(3)分子取向效应。由于分子平行方向和垂直方向上的收缩不均匀而造成翘曲。

3 翘曲变形的表征

采用注射成型CAE进行设计质量预测时,对翘曲变形模拟结果的评价一般直接用最大翘曲变形量来进行,有时也将总平均翘曲变形量、10%最大翘曲变形节点的平均翘曲量等统计量作为评价翘曲变形的指标[5]。但是,在很多情况下,用最大翘曲变形量或其他统计量表征制品的翘曲变形存在很大的局限性,不能很好地反映产品的变形情况。

翘曲度的概念主要应用于复合木质板材中,但近几年,随着注射成型的发展,尤其是对注塑模缺陷研究的深入,翘曲度也开始用于注塑件翘曲变形的表征。李吉泉等[6]针对生产中对塑件翘曲变形的要求,提出以描述指定特征翘曲程度的特征翘曲度来评价塑件的翘曲变形。通过优化特征翘曲度,将数值模拟和优化技术相结合,提出了一种注塑模具浇口位置设计方法。

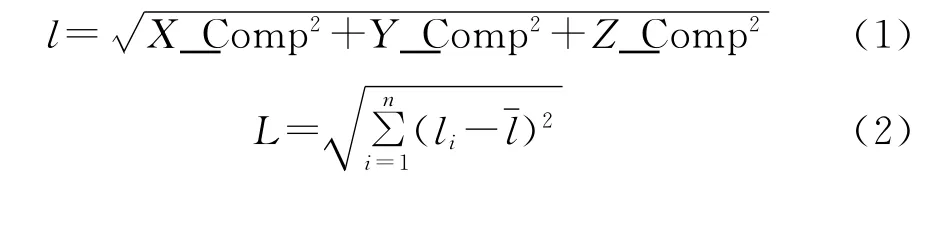

刘红迎等[7]以节点变形距离的标准差来表征翘曲变形程度。在默认工艺参数作用下,应用CAE平台导出翘曲结果,分别用X_Comp,Y_Comp和Z_Comp表示变形后各个节点在X、Y、Z轴3个方向偏离原始位置的距离,用l表示节点的综合变形量,以节点变形距离的标准差(L)表征翘曲变形程度,如式(1)、(2)所示。通过对模流分析软件的二次开发实现了制件有限元节点3坐标位移综合计算,得到制件总体的翘曲程度表征与量化,并以其作为评价指标,运用软件结合正交实验设计,获取了最优工艺参数组合及工艺参数对翘曲的影响规律,实现了注塑件翘曲的优化。

式中 n——变形节点数

li——第i个节点变形距离

l——平均变形距离

4 影响翘曲变形的因素

4.1 成型材料

用结晶材料(如聚乙烯、聚丙烯、聚甲醛等)制成的制品比非结晶材料(如聚苯乙烯、丙烯腈-丁二烯-苯乙烯共聚物、聚甲基丙烯酸甲酯和聚碳酸酯等)更容易产生缩壁,更容易翘曲[8]。在塑件中添加纤维易导致翘曲变形。Matsuoka[9]采用三维薄壁模型,预测了纤维增强材料制品的翘曲变形。通常,不含充填物的材料在平行于流动方向的收缩大于垂直于流动方向的收缩,而含充填物的材料的收缩情况正好相反。当成型薄壳塑件时,一般选择流动性较好的塑料,但流动性好的塑料往往刚度不高,这样即使残余应力不大,也有可能造成大的翘曲变形。

4.2 塑件结构

一般带筋板的塑件比平板类塑件更能抵抗翘曲变形。大平面的制品必须增加加强筋,这样可以防止制品翘曲变形。在注射成型非均匀壁厚的塑件时,如产品有改变厚度的地方,同样会面临收缩不均匀的问题[10],收缩的差异很容易引起塑件产生翘曲变形。对此,可采用厚度过渡的方式改善收缩不同引起的翘曲,也可以使用加强筋等来提高产品硬度和避免塑件收缩不均匀。

4.3 模具结构

浇道、流道、浇口太小或太长都会使得流长、流阻过大,相应的注射压力也须提高,同时高分子易被拉伸、压挤,残余应力大,容易翘曲。浇口位置是减少翘曲的关键[11],应在厚断面处开浇口,因为在薄的断面处开浇口会造成较高的内应力而产生翘曲。

冷却部位温度控制不均匀会导致翘曲。在设计模具时,应注意温控系统的设计,合理地调整凸模和凹模、型芯和模壁之间的温差,防止变形的产生。

顶出脱模时,塑件温度较高,顶出不直、不匀、不一致,会形成机械应力,制品容易翘曲变形。为避免机械应力,应用时要检查顶出系统,并作必要的调整,适度润滑所有运动零件。大模具的顶出板须采用引导套,防止模板中央因自重下垂而改变顶出方向和位置。

4.4 工艺参数

在注射成型过程中模具温度、熔体温度、注射速度(注射时间)、注射压力、保压压力、保压时间和冷却时间这些参数都不同程度地影响着制品的品质[12]。

(1)模具温度设置过低,则塑件的冷却速率高,导致制品内产生较大的残余应力,容易产生翘曲变形;

(2)熔体温度过低,则熔体的流动性较差,在流动过程中受到较大的应力,由于没有足够的时间释放,会产生翘曲;料温太高时模具的载热量增大,冷却系统负荷加重,使得制件出模时并未完全冷却,因而热的制件在出模后易受外力和自然冷却作用而变形[13];

(3)注射速度越高,型腔内的熔体流动速度越高,残余应力、表面应力和分子取向差异就越大,从而导致塑件的翘曲变形;另一方面,高的注射速度可减小充填过程中的冷凝层厚度,有利于压力的传递。对于熔体流动前沿面面积不同的部件,恒定的注射速率能够导致熔体流动前沿面速度差异很大,从而使得分子取向差异大,进而导致翘曲变形[14-16];

(4)较高的注射压力和流速会产生高剪切速率,从而引起平行于和垂直于流动方向的分子取向的差异,同时产生“冻结效应”。分子取向上的差异会引起塑件在不同方向上弹性模量和刚度上的差异。“冻结效应”将产生冻结应力,形成塑件的内应力。该内应力在塑件脱模后将会进一步引起翘曲变形[3];

(5)保压压力太低时,塑件会发生短射,浇口附近发生回流,不仅形成流动残余剪切应力,而且会形成较大的体积收缩率差异而产生较高的残余拉、压应力,使制品翘曲变形。增大保压压力,以使得补料充足,但是也不能太高,否则会造成溢料和模具损伤,增大塑件的残余应力导致翘曲;

(6)保压时间过短时,浇口没有冷凝而导致熔体回流,或者因为补料不足而产生较大的收缩;

(7)冷却时间过短时,型腔内熔体没有达到出模温度,若被顶出,在没有约束的状况下,收缩变形比较厉害,出模后会产生较大的变形。

5 CAE在塑件翘曲变形分析中的应用

由于翘曲与塑料类型、产品、模具设计、成型工艺等有关,而成型过程涉及众多参数,所以一般情况下仅依靠设计人员的经验难以准确、快速地解决翘曲问题。在模具设计前进行必要的CAE模拟,预测塑件的翘曲变形,分析主要影响因素并进行优化,从而缩短试模周期,降低开发成本,提高经济效益。许多学者对CAE技术在注射成型翘曲变形中的应用进行了研究。

康俊远等[17]用有限元方法研究了温度场、压力场对塑件残余应力及翘曲变形的影响。以空调器风门叶片为例,给出翘曲变形的CAE分析步骤,提出了收缩不均、冷却不均及分子取向不一致是翘曲变形产生的原因,然后给出了相应的改进措施并在生产实际中取得较好的效果。

于盛睿等[18]针对液晶电视前面框在生产实际中出现的翘曲变形问题,利用CAE数值模拟技术,结合塑件的结构、外观特点对液晶电视前面框塑件进行翘曲集成分析,分析冷却温度、分子取向、收缩率等对翘曲变形的影响,提出了针对性的模具优化方案:将背面除4个角落处的整圈加强筋去除,同时,在塑件的背面外轮廓周边加一圈厚度为3mm、高度为4mm的筋条。利用优化方案改进的模具进行注塑生产,得到了合格塑件。

黄丹彤等[19]针对洗衣机底板在注射成型中产生的翘曲问题,利用CAE软件进行计算机数值模拟,结果表明,收缩不均是影响翘曲变形的主要因素。通过二级保压方式和根据材料的PVT曲线进行等比容保压来减小翘曲。对比后发现,第二种保压方式下得到的塑件的翘曲量更小。

6 改善及消除翘曲变形的方法

6.1 常用的优化方法

目前国内外主要采用单因素法[20-21]、综合有限元分析法、反应曲面法、遗传算法、神经网络算法、模拟实验以定量统计分析法和通过正交试验等优化方法来研究寻找最优参数。这些研究是以某种算法为理论基础,通过模拟实验例证,说明注塑过程工艺参数对翘曲有必然的影响与交联关系。

董斌斌等[22]介绍了薄壁件注射成型过程中充填、保压、冷却和残余应力的数学模型,并使用集成后的模拟分析程序,以Taguchi正交试验方法研究了手机外壳的翘曲变形与收缩问题,分析了熔体温度、模具温度、保压时间、保压压力、浇口尺寸和注射速率对收缩与翘曲的影响的显著性。得出影响翘曲变形与收缩最显著的因素是保压压力和熔体温度,优化模具温度、熔体温度、保压压力以及保压时间等工艺参数可以减少残余热应力,进而减小制件的翘曲变形。

Ozcelik等[23]对方差分析法、神经网络法和基因算法在注塑模的翘曲优化处理上做了比较。结合设计经验和Taguchi正交实验矩阵及Moldflow软件确定薄壳件的注塑工艺参数。用基于方差分析方法的有限元分析来确定对翘曲影响最大的工艺参数,用神经网络和基因算法寻找翘曲的最小值。

Hasan等[24]利用响应曲面法和基因算法对薄壳件的注塑工艺参数进行了优化控制。为了对薄壳件的翘曲变形进行有效控制,他们使用了有限元分析、实验方法的统计设计、响应曲面法以及基因算法等多种方法,得出了模温、熔体温度、保压压力、保压时间和冷却时间这些工艺参数的最佳组合。

Yen等[25]将有限元法和人工神经网络相结合,将流道的直径和长度作为流道系统的主要控制参数,以减小制件的翘曲变形为优化目标。在建模阶段,有限元仿真数据用来生成精确的网格模型,用其预测不同控制参数下的翘曲变形量。在优化处理阶段,采用模拟退火法,其可以在最优化过程和有限元仿真之间不用进行复杂的迭代就可以高效地找到一组最优化参数。

仇亚莉等[26]将Taguchi稳健设计和CAE模拟技术相结合,应用于注塑工艺参数的优化。以某电器壳体的注射成型为例,以减小制品的翘曲变形为试验目标,研究模具温度、熔体温度、注射时间、保压压力及浇口位置等对翘曲变形的影响规律,运用变量分析,确定了工艺参数对翘曲变形的影响度。

陈哲等[27]把CAE与均匀试验设计方法相结合,对塑件翘曲工艺参数进行试验设计和优化。结果表明,均匀试验设计法能使试验点在试验范围内均匀分布,有效减少试验次数,获得较好的优化结果。

6.2 新的优化方法

随着注射成型技术的发展,学者们对翘曲变形的探索越来越深入,出现了不少新的方法,为该领域的进一步研究不断奠定基础,同时也为实际生产提供了更好的指导。

针对工程优化设计通常需要完成大规模的数值计算且耗时过长的问题,崔振东等[28]提出了网格环境中一种基于近似函数的注塑翘曲优化网格算法。该算法是一种基于黑箱分析程序的优化设计方法,收敛速度较快,能有效地利用网格中的闲置资源,高效地完成对注塑产品翘曲的优化设计。

针对传统的基于CAE的注塑产品工艺优化方法精度不高、效率低的缺点,陈巍等[29]提出了基于Kriging代理模型和自适应粒子群优化算法(Adaptive Particle Swarm Optimization,APSO)相结合的注塑产品翘曲优化策略。Kriging模型代替CAE分析作为粒子群算法迭代过程中的适应函数,大大减少了优化算法的计算量;同时,通过在粒子群算法中引入自适应惯性权系数,加快了粒子群算法的收敛速度。算例表明,该优化策略可以在小样本情况下获取较高的求解精度,并通过与标准遗传算法做比较,表明该优化策略同时具有较高的计算效率。

黄风立等[30]针对翘曲量这一成型质量指标,将可拓关联引入到注射成型的工艺参数优化中,提出了基于可拓关联的设计变量筛选及基于可拓关联度评价的工艺参数优化方法。在结合一个带有凸沿杯子的注射成型实例研究中,利用基于可拓关联、神经网络响应面及蚁群算法的方法进行了注射成型工艺参数的优化。优化后的结果利用数值模拟和实际注射成型实验验证,结果表明,基于可拓关联及神经网络响应面模型的注射成型工艺参数优化方法可靠,并具有较好的实用价值。

目前对于翘曲变形的研究主要集中在对翘曲变形的形成理论研究和对注塑工艺参数的优化控制上。而在实际生产过程中,如果制品出现了严重的翘曲变形,仅仅通过调整注塑工艺参数往往不能取得良好的效果。黄强[31]提出了一种有效的解决办法:变形补偿设计。借助Moldflow软件对塑件的翘曲变形进行模拟分析,并结合实际生产的情况,找出软件预测的参考翘曲变形量与实际变形量的关系,在此基础上,确定变形补偿量的大小。根据变形补偿量对制品进行反变形设计,利用变形补偿来抵消翘曲。

苏文斌等[32]首次把广泛应用于土木工程、生物医药等领域中的多因素敏感性分析方法应用在注射成型工艺参数优化方面。以某监控系统设备外壳成型为例,对影响产品翘曲的工艺参数进行了敏感性分析和优化,利用优化参数指导生产,最终得到了满足要求的合格产品。

7 结语

翘曲变形影响塑件的外观、品质、装配及使用性能,是注射成型中经常遇到且较难解决的问题。虽然很多学者在研究塑件的翘曲变形问题,并取得了不少成绩,但该领域仍有进一步研究的必要性和可能性。翘曲的分析研究及优化设计依赖于对注塑过程的模拟仿真。目前注射成型的黏弹性模拟分析的发展尚不成熟,模拟结果和实验结果还不能达到高度吻合。大力发展三维实体模型技术,将三维实体模型技术推广到注射成型过程中的各个方面,也是提高模拟准确性的一个重要措施。提高仿真分析的精度,使模拟分析的翘曲变形与实际更加接近,是当前一个亟待解决的重要研究课题。构造合理的优化模型可以比较准确地描述制品的翘曲量并使其最小化,能够更有效地提高产品的品质,所以研究合理的优化模型是今后该领域应该深入研究的问题。建立可行的注射成型全过程模拟数学模型,综合考虑注射成型流动、保压和冷却过程的相互影响,是提高注射成型模拟准确性和精度的关键问题。参考文献:

[1] 郭志英,梁书云,张宜生,等.聚苯乙烯平板翘曲变形的实验研究[J].中国塑料,2000,14(10):43-47.

Guo Zhiying,Liang Shuyun,Zhang Yisheng,et al.Experimental Research of Warpage of Polystyrene Plate[J].China Plastics,2000,14(10):43-47.

[2] Wilder V R.CAD/CAM/CAE in Moldmaking:A Precision Tool for Profitability[J].Modern Plastics International,1990,5(1):65-67.

[3] 李金良,龙 玲.注塑制品的翘曲变形分析[J].CAD/CAM与制造业信息化,2003,(7):43-44,52.

Li Jinliang,Long Ling.The Analysis of Warpage of Injection-molded Parts[J].CAD/CAM and Manufacturing Industry Informatization,2003,(7):43-44,52.

[4] 张夕琴,张金标.基于正交试验法进行注塑制品翘曲模拟分析及工艺优化[J].机械工人(冷加工),2008,(1):68-70.

Zhang Xiqin,Zhang Jinbiao.Warpage Simulation Analysis and Process Optimization of Injection Molding Parts Based on Orthogonal Experiment Method[J].Machinist(Metal Cutting),2008,(1):68-70.

[5] Lee B H,Kim B H.Optimization of Part Wall Thickness to Reduce Warpage of Injection Molded Part Based on the Modified Complex Method[J].Polymer-plastics Technology and Engineering,1995,34(5):793-811.

[6] 李吉泉,李德群,郭志英.基于特征翘曲度优化的注塑模浇口位置设计[J].中国机械工程,2008,19(2):242-244.

Li Jiquan,Li Dequn,Guo Zhiying.Gate Location Design of Injection Molding Based on Feature Warpage Optimization[J].China Mechanical Engineering,2008,19(2):242-244.

[7] 刘红迎,雷 旻.注塑件翘曲量化分析与成形工艺优化方法研究[J].现代机械,2010,(5):53-54.

Liu Hongying,Lei Min.Research on the Quantitative A-nalysis of Warpage and Process Parameters Optimization for Injection Moulding[J].Modern Machinery,2010,(5):53-54.

[8] 郭广思.注塑成型技术[M].北京:机械工业出版社,2004:177.

[9] Matsuoka T,Takabatake J I,Koiwai A,et al.Integrated Simulation to Predict Warpage of Injection Molded Parts[J].Polymer Engineering and Science,1991,31(14):1043-1050.

[10] 董斌斌,申长雨.薄壁件注射成型流动分析[J].塑料工业,2003,31(4):25-28.

Dong Binbin,Shen Changyu.Simulation Analysis of Thin-wall Part Molding by Injection Molding[J].Plastics Industry,2003,31(4):25-28.

[11] 董斌斌,李 倩,陈静波,等.CAE技术在注射模浇注系统设计中的应用[J].模具工业,2000,(8):3-6.

Dong Binbin,Li Qian,Chen Jingbo,et al.Application of CAE Technology in the Design of the Feed System of the Injection Moulds[J].Die &Mould Industry,2000,(8):3-6.

[12] 李海梅,刘永志,申长雨,等.注塑件翘曲变形CAE研究[J].中国塑料,2003,17(3):53-58.

Li Haimei,Liu Yongzhi,Shen Changyu,et al.Study on the Warpage of Injection Molded Parts by CAE[J].China Plastics,2003,17(3):53-58.

[13] 钟志雄.塑料注射成型技术[M].广州:广东科技出版社,1995.

[14] 翟 明,顾元宪,申长雨.注塑成型充填过程中注射速率的优化设计[J].高分子学报,2003,(1):35-38.

Zhai Ming,Gu Yuanxian,Shen Changyu.Optimization on Injection Rate of Filling Phase in Injection Molding[J].Acta Polymerica Sinica,2003,(1):35-38.

[15] 刘春太,肖长江,申长雨.基于遗传算法的注塑成型充模过程优化[J].郑州大学学报:工学版,2002,23(4):4-8.

Liu Chuntai,Xiao Changjiang,Shen Changyu.Optimization of Filling Process in Injection Molding Using Genetic Algorithm[J].Journal of Zhengzhou University of Technology,2002,23(4):4-8.

[16] Athanasios Bikas,Nikos Pantelelis,Andreas Kanarachcs.Computational Tools for the Optimal Design of the Injection Molding Process[J].Journal of Materials Processing Technology,2002,122:112-126.

[17] 康俊远,严 丽,李永鸿.CAE技术在薄壳注塑件翘曲变形分析中的应用[J].工程塑料应用,2006,34(1):32-34.

Kang Junyuan,Yan Li,Li Yonghong.Application of CAE Technique in Analysis of Warpage Deformation of Thin-wall Plastics Parts[J].Engineering Plastics Application,2006,34(1):32-34.

[18] 于盛睿,冯 浩,罗贤海,等.基于CAE软件的液晶电视前面框翘曲变形诊断分析[J].塑料科技,2010,38(4):81-83.

Yu Shengrui,Feng Hao,Luo Xianhai,et al.Analysis on Warpage Defect of Front Shell of LCD Television Based on CAE Software[J].Plastics Science and Technology,2010,38(4):81-83.

[19] 黄丹彤,路 遥,方莹松.保压方式对塑件翘曲影响的CAE分析[J].塑料制造,2011,(3):89-91.

Huang Dantong,Lu Yao,Fang Yingsong.CAE Analysis of the Effect of Packing Ways on the Warpage of Plastic Part[J].Plastics Manufacture,2011,(3):89-91.

[20] 姚海剑,苏文斌.PS透明长抽屉注塑件成形质量控制研究[D].西安:西安交通大学机械工程学院,2008.

[21] 朱春东,邵松涛,朱红艳.利用Moldflow研究注塑船用薄壁件的翘曲变形[J].中国水运,2007,7(5):67-68.

Zhu Chundong,Shao Songtao,Zhu Hongyan.Research of Warpage on Injection Molding Thin Wall Part by the Moldflow[J].China Water Transport,2007,7(5):67-68.

[22] 董斌斌,申长雨,李 倩.注射成型薄壁制品收缩与翘曲因素[J].化工学报,2005,56(4):727-732.

Dong Binbin,Shen Changyu,Li Qian.Affecting Factors of Shrinkage and Warpage of Thin-wall Injection Molding Process[J].Journal of Chemical Industry and Engineering,2005,56(4):727-732.

[23] Babur Ozcelik,Tuncay Erzurumlu.Determination of Effecting Dimensional Parameters on Warpage of Thin Shell Plastic Parts Using Integrated Response Surface Method and Genetic Algorithm[J].International Communications in Heat and Mass Transfer,2005,32:1085-1094.

[24] Hasan Kurtaran,Tuncay Erzurumlu.Efficient Warpage Optimization of Thin Shell Plastic Parts Using Response Surface Methodology and Genetic Algorithm[J].Advanced Manufacturing Technology,2006,27(1):5-6.

[25] Chiaming Yen,J C Lin,Wujeng Li,et al.An Abductive Neural Network Approach to the Design of Runner Dimensions for the Minimization of Warpage in Injection Moldings[J].Journal of Materials Processing Technology,2006,174:22-28.

[26] 仇亚莉,黄 瑶,王雷刚.基于稳健设计的电器壳体注塑成型工艺参数优化[J].模具技术,2009,(2):5-8.

Qiu Yali,Huang Yao,Wang Leigang.Parameter Optimization for Injection Molding of an Electric Appliance Shell Based on Robust Design[J].Die and Mould Technology,2009,(2):5-8.

[27] 陈 哲,邓益民,孙宝寿,等.基于UDE试验设计的注塑翘曲工艺参数优化[J].轻工机械,2010,28(2):5-8.

Chen Zhe,Deng Yimin,Sun Baoshou,et al.Optimization of Injection Warpage Process Parameters Based on Uniform Design of Experiment[J].Light Industry Machinery,2010,28(2):5-8.

[28] 崔振东,高月华,王希诚,等.基于近似函数的注塑翘曲优化网格算法[J].华南理工大学学报:自然科学版,2009,37(1):145-150.

Cui Zhendong,Gao Yuehua,Wang Xicheng,et al.Grid Algorithm Based on Approximate Function for Injection Warpage Optimization[J].Journal of South China University of Technology:Natural Science Edition,2009,37(1):145-150.

[29] 陈 巍,周雄辉,张汝珍,等.基于Kriging代理模型的注塑产品翘曲优化[J].上海交通大学学报,2010,44(4):588-592.

Chen Wei,Zhou Xionghui,Zhang Ruzhen,et al.Warpage Optimization for Injection Molding Based on Kriging Metamodel[J].Journal of Shanghai Jiaotong University,2010,44(4):588-592.

[30] 黄风立,林建平,许锦泓,等.基于可拓关联的注塑成型工艺参数优化方法[J].塑料工业,2009,37(4):43-48.

Huang Fengli,Lin Jianping,Xu Jinhong,et al.The Optimum Method on Craft Parameters of Plastic Injection Based on Extensive Correlation[J].Plastics Industry,2009,37(4):43-48.

[31] 黄 强.注塑件翘曲变形的数值模拟及变形补偿研究[D].大连:大连理工大学机械工程学院,2007.

[32] 苏文斌,刘兆栋,孙俊成,等.基于敏感性分析的注塑成型工艺参数优化[J].塑性工程学报,2009,16(3):202-206.

Su Wenbin,Liu Zhaodong,Sun Juncheng,et al.Research on the Optimization of Injection Molding Process Parameters Based on Sensitivity Analysis[J].Journal of Plasticity Engineering,2009,16(3):202-206.

Research Progress in Warpage of Injection Molded Parts

ZHAO Miao,XIN Yong*

(School of Mechanical and Electrical Engineering,Nanchang University,Nanchang 330031,China)

The classification of warpage,causes of forming warpage,and the characterizations of warpage were summarized.The factors that affected warpage,including materials,parts structure,mould structure,and processing parameter,were analyzed.The application of computer aided engineering technique in analysis of warpage of injection molded plastic parts was introduced.Besides,the methods for solving warpage were presented.

injection molding;warpage;computer aided engineering

TQ320.66+2

A

1001-9278(2012)04-0066-06

2011-10-25

江西省自然科学基金资助项目(GZC0022)

*联系人,xinyong_sh@sina.com

(本文编辑:刘 学)