基于CAD/CAE/CAM技术的电话机注塑模设计

周慧兰,匡唐清,汤学辉

(华东交通大学载运工具与装备教育部重点实验室,江西南昌330013)

基于CAD/CAE/CAM技术的电话机注塑模设计

周慧兰,匡唐清,汤学辉

(华东交通大学载运工具与装备教育部重点实验室,江西南昌330013)

介绍了Pro/E在注射模具设计中的应用和基于Moldflow软件的注射成型分析以及在UG环境下的CAM模拟。通过实例阐述了采用CAD/CAE/CAM技术进行电话机注塑模的设计和分析过程,并运用UG软件对该零件型腔进行了加工刀路设计,模拟了数控加工过程。采用CAD/CAE/CAM技术可以缩短产品的开发周期,提高设计质量。

注塑模;计算机辅助设计;计算机辅助分析;计算机辅助制造;电话机

0 前言

随着注塑制品的广泛应用,其形状结构越来越复杂,外观的要求也日益提高,传统的二维模具设计及传统的模具加工方法无法适应现代化和集成化生产的要求。利用先进的模具CAD/CAE/CAM技术[1-2]来提高模具的设计质量、缩短模具设计及制造周期、提高塑料制品质量,对于注塑模技术的发展具有重要意义。

1 注塑模CAD/CAE/CAM

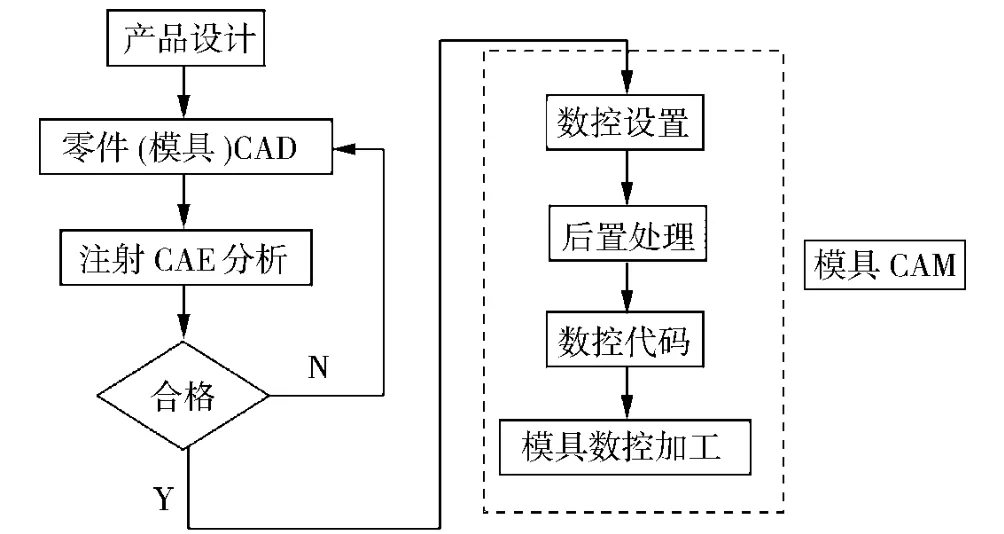

图1 注塑模CAD/CAE/CAM流程图Fig.1 Chart of injection mould based on CAD/CAE/CAM

注塑模CAD/CAE/CAM系统的流程如图1所示。由于注塑模CAD/CAE/CAM 要求对注塑件进行几何造型,注射模CAD采用美国PTC公司的Pro/E[3]软件作为产品设计和模具设计的开发平台,该软件造型和分模工具强大,且容易掌握;注塑模CAE采用Moldflow公司的Moldflow软件[4];注射模CAM采用UG软件[5]。Pro/E软件提供了丰富的接口函数,可通过iges、stl、step、dxf、dwg等标准输出格式与其他CAD/CAE/CAM软件实现数据交换。

1.1 Pro/E在注塑模CAD中的应用

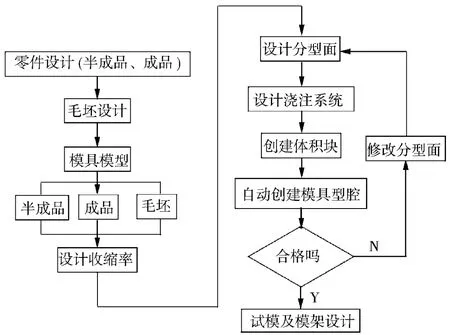

Pro/E具有强大的曲面和实体造型功能以及弯身的模具设计功能。利用Pro/E中的Moldesign模块,可从塑料制件的三维实体模型建立起模具模型,设计分型面、浇注系统及冷却系统等,生成模具成型零件的三维实体模型,从而快速完成塑料模具成型零件的设计工作。此外,使用Pro/E的外挂软件EMX4.1[3]可快速设计和修改模架。应用Pro/E进行注塑模设计的基本流程如图2所示。

图2 注塑模的Pro/E设计流程Fig.2 Chart of injection mould based on Pro/E

1.2 采用Moldflow软件进行注射成型分析

MoldFlow软件提供强大的分析功能,可以对塑料制品和模具进行深入分析。该软件可在计算机上对整个注射成型过程进行模拟分析,包括填充、保压、冷却、翘曲、纤维取向、结构应力和收缩,以及气体辅助成型分析等。采用Pro/E造型后,产品信息及模具有关信息可通过stl格式文件传入Moldflow中,在Moldflow中进行流动、冷却、翘曲等分析后,又将注塑模CAE分析结果反馈到注塑模CAD中,为设计者提供工程模拟的结果,指导其检查和修改设计,避免后期实际试模、生产时出现不合格的产品,保证试模一次成功,节省了模具开发的时间和费用。

1.3 UG平台下的注射模CAM

在Moldflow中分析合理后,可开始进行注塑模的CAM处理,在Pro/E中提取相关的加工信息,通过iges或step格式转换到UG软件中即可进行模拟加工。

注塑模CAM采用UG软件进行分析,UG软件是美国UGS公司研制开发的产品,是一个功能强大的CAD/CAM/CAE应用软件,几乎可以完成所有常规的简单和复杂形状零件的加工,可以接收多种转换格式的文件并进行处理。所支持的加工方法包括型腔铣、平面铣、固定轴轮廓铣(曲面铣)、插削、孔加工及多坐标铣削、车削、线切割等。后处理工具支持多种类型的数控机,运用UG软件能完成刀具路径的生成、加工模拟仿真、数控程序生成以及与数控机床进行通讯,完成数据传输,最终完成零件的加工。

2 应用实例

2.1 Pro/E平台下的注射模CAD

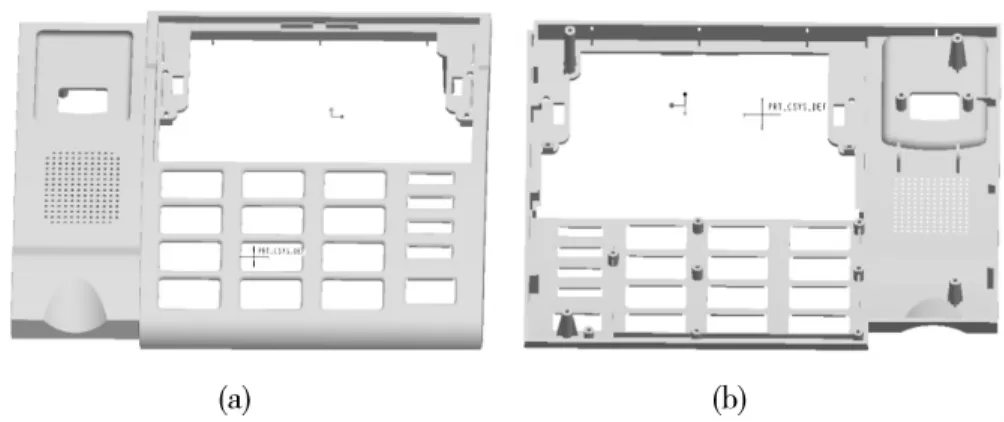

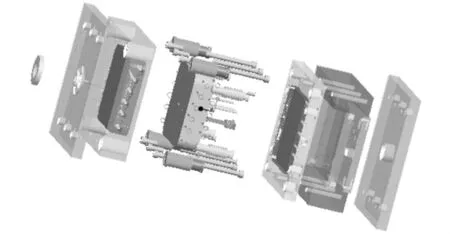

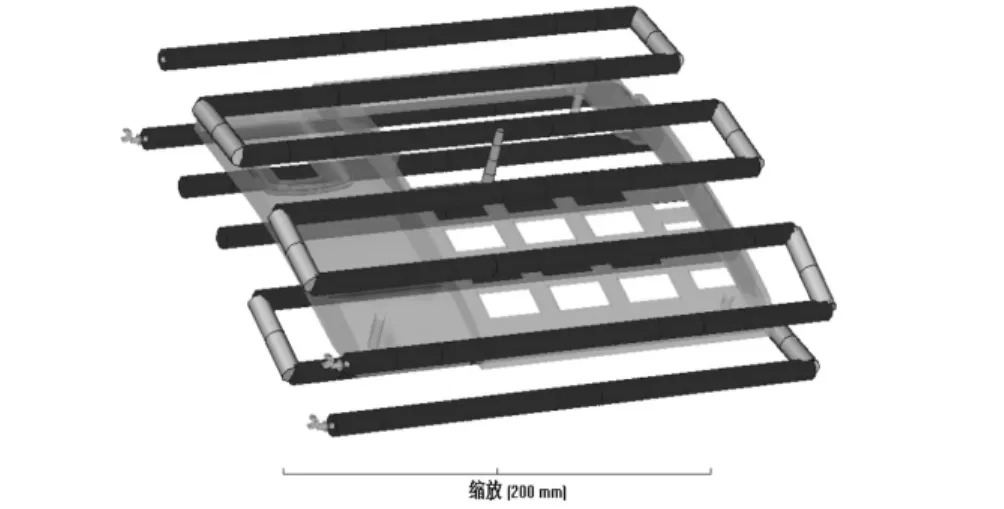

图3给出某公司大批量生产的塑料电话机的产品3D图。首先,按照图2所示的模具设计流程,利用Pro/E的Moldesign模块进行塑件结构设计,设计收缩率后,确定分模方向以及分型面设计方案,最后自动生成模具型腔和型芯零件;然后进行模具开启和干涉检查;最后导入EMX4.1软件形成完整的模架装配[6-7]。设计的模架如图4所示。

图3 电话机的3D图Fig.3 3Dimage for telephone

图4 电话机模架爆炸图Fig.4 Exploded diagram for mould base of telephone

2.2 注射模CAE分析

由于塑件的结构特性,成型方案采取1模1腔的结构形式,侧向抽芯。成型方案确定后,采用Moldflow软件进行CAE分析,一般进行最佳浇口、充填、流动、冷却分析。

2.2.1 最佳浇口分析

在模具设计之前应该分析塑件的浇口位置,但无论采用什么形式的浇口,开设的位置对塑件的成型性能及成型质量都影响很大,因此合理选择浇口位置是提高塑件成型质量的一个重要环节,采用Moldflow软件进行最佳浇口分析,依据分析结果设置浇口位置,从而避免由于浇口位置不当引起的制件缺陷。

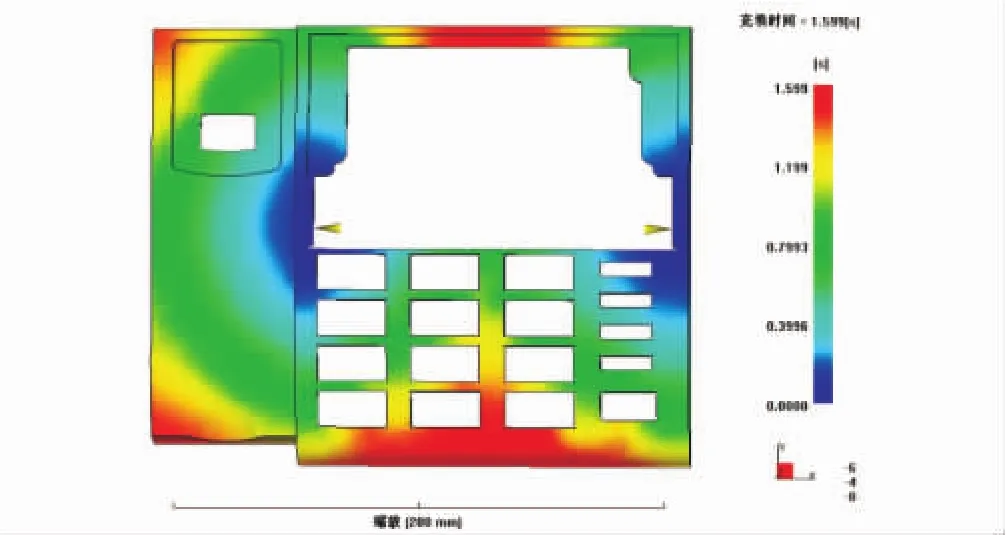

图5中蓝色位置为最佳的浇口位置,从图5可以看出,浇口最佳位置设置在制件直角一侧的最厚处。Moldflow分析出来的结果直接利用到浇注系统设计中。

图5 最佳浇口位置Fig.5 The best gate location

2.2.2 充填分析

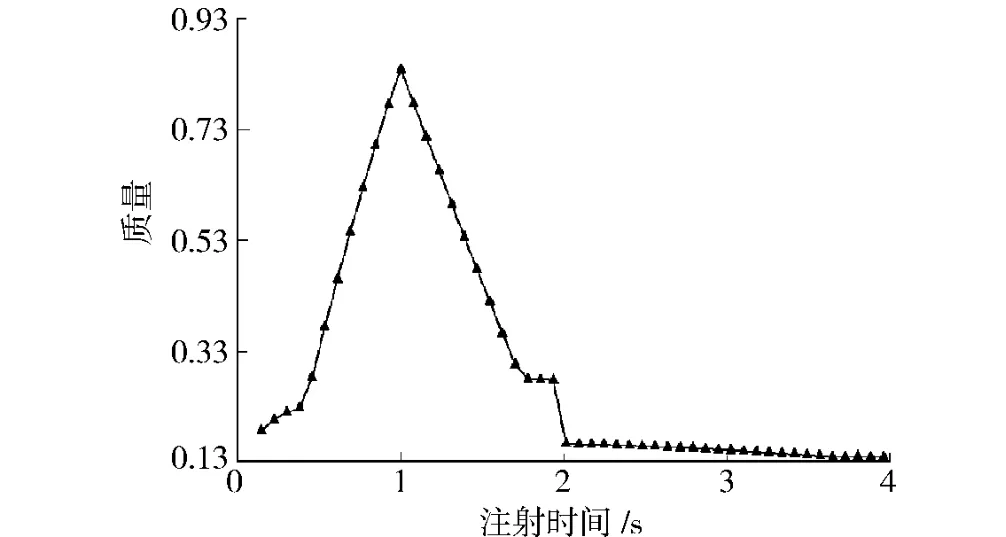

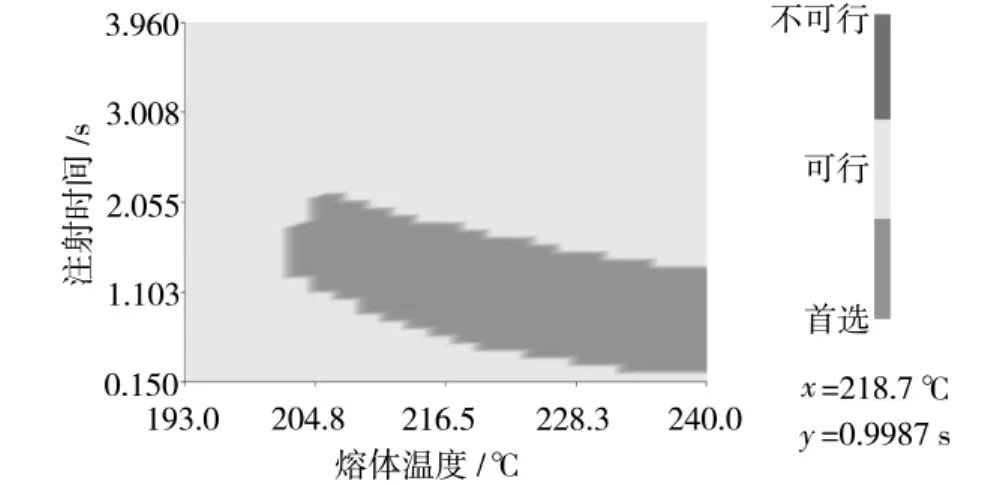

确定最佳浇口位置后,进行成型工艺窗口分析。该产品的材料采用丙烯腈-丁二烯-苯乙烯共聚物(ABS),牌号为Cycolac CTB3505,其最大许用剪切应力为0.28MPa,最大许用剪切速率为12000s-1,推荐的成型工艺参数为:模温范围为48~65℃、料温范围为193~240℃。成型窗口分析结果所推荐的工艺参数为:模温为65℃,料温为240℃,注射时间为1s,接近该材料所推荐的成型模温和料温范围的边缘值,不合适。调整模温和熔体温度,查看质量图(如图6所示),并结合成型窗口区域切片(如图7所示)及其他结果,确定获得最佳的工艺参数组合为:模温为57℃,料温为218℃,注射时间为1s。对应的其他结果是:注射压力为57.35MPa,最长冷却时间为12s,均较小且满足要求。

图6 质量XY图Fig.6 Quality result

图7 成型窗口区域切片Fig.7 Zone result

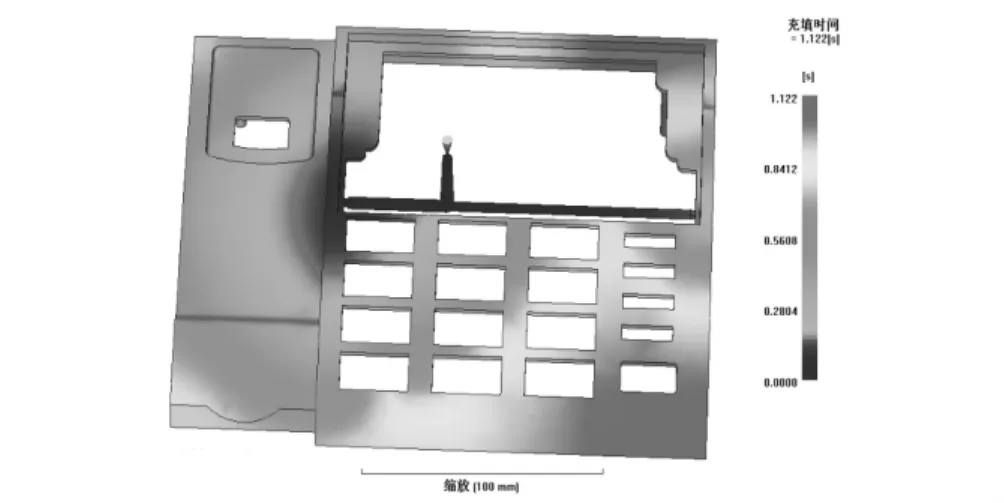

按成型窗口分析确定的最佳工艺条件进行充填分析,充填流率为72.3cm3/s。图8为充填时间图,制件经过1.115s充满,制件四角部位最后充填。

图8 充填时间图Fig.8 The filling time

2.2.3 冷却分析

结合成型窗口分析结果,确定其工艺设置为:料温为218℃,模温为57℃,注射-保压-冷却时间为30s,冷却水温为25℃。经分析调整,确定的水路布置如图9所示。这种冷却水路布置可使型腔主体温度分布较均匀,绝大部分的温度在40℃左右,如图10所示,接近设定的模温,由此可见,该冷却系统布局能满足塑件主体冷却的要求。

图9 冷却回路Fig.9 The cooling circuit

图10 模具温度Fig.10 Temperature of mould是

2.3 UG数控加工模拟

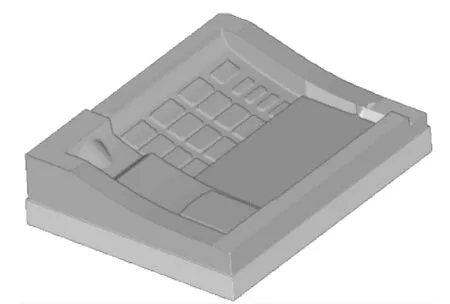

在完成电话机注塑模的CAD/CAE分析后,可开始进行注射模的CAM数控加工,在Pro/E中提取相关的加工信息,通过iges或step导入UG软件中即可进行模拟加工。设置有关参数,编辑好后处理文件,就可以自动生成加工程序并传输至数控机床完成加工,可提高工作质量和效率。以型腔为例进行加工模拟及数控编程。

电话机注塑模型腔的加工路线和刀具选择如下:

(1)粗加工型腔面和所有外表面:该模具需要去除大量的材料,首先应用型腔铣对整个型腔进行粗加工,根据零件的尺寸选择直径为10的端铣刀;

(2)半精加工型腔面:由于粗加工使用较低的转速、大量的进给,并留有较大的加工余量,因此需要对型腔进行半精加工,由于零件曲面较多,选择半径为3的球铣刀进行加工;

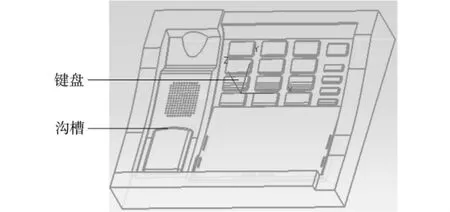

(3)精加工沟槽:如图11所示,由于前面选用的刀具较大,刀具进不去,必须对沟槽进行单独的精加工,应用平面铣进行沟槽精加工,选用直径为8的端铣刀;

(4)精加工平面:型腔的分型面、底面都有平面,使用平面铣对所有的平面进行精加工,选用端铣刀;

(5)精加工侧面:应用型腔铣对侧面进行精加工,选用直径为10的端铣刀;

(6)精加工所有曲面:由于半精加工选用的刀具无法切削键盘区按键之间的区域,满足不了曲面的质量要求,必须用小点的刀具进行精加工,采用直径为3的球铣刀。

3 结论

图11 电话机型腔零件Fig.11 Parts for cavity of telephone

图12 电话机模拟加工Fig.12 Simulating processing for telephone

(1)利用Pro/E软件中的Moldesign模块进行模具结构设计,实现了抽象二维模具设计向直观三维模具设计的转变,加快了设计进程,缩短了设计周期;

(2)利用CAE软件对不同工艺条件下的塑料注射成型过程进行模拟,可以优化模具结构和注射工艺参数,减少试模时间;

(3)从模具CAD中提取相关加工信息转换到UG软件中,根据模具零件的特点,拟定数控加工工艺,进行数控编程,将生成的加工程序输送到数控加工中心或数控铣床的控制系统进行自动加工;

(4)基于CAD/CAE/CAM的注塑模设计是模具设计、制造的发展方向,实现了模具设计、成型工艺优化、模具结构优化、模具加工的全部集成,缩短了产品的开发周期,提高了模具的设计质量。

[1] 李德群,肖祥芷.模具CAD/CAE/CAM的发展概况及趋势[J].模具工业,2005,(7):9-12.

Li Dequn,Xiao Xiangzhi.General Situation and Development Trendency of CAD/CAE/CAM for Die &Mould[J].Die &Mould Industry,2005,(7):9-12.

[2] 朱征,郭志全.模具CAD/CAM的现状和发展[J].机械研究与应用,2003,16(2):1-2.

Zhu Zheng,Guo Zhiquan.The Investigation and Application of Mould for CAD/CAM[J].Mechanical Research &Application,2003,16(2):1-2.

[3] 周慧兰.Pro/Engineer Wildfire 4.0中文版模具设计与制造实用教程[M].北京:化学工业出版社,2011:1-3.

[4] 王刚,单岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005:10-15.

[5] 高长银,吴晓玲.UGNX5.0中文版整机设计[M].北京:电子工业出版社,2007:91-98.

[6] 周慧兰.螺纹套筒注塑模设计[J].工程塑料应用,2008,36(2):61-63.

Zhou Huilan.Design of Injection Mould for Tread Thimble[J].Engineering Plastics Application,2008,36(2):61-63.

[7] 周慧兰,周新建,刘明财.正-斜双联齿轮四板注塑模设计[J].中国塑料,2010,24(3):105-107.

Zhou Huilan,Zhou Xinjian,Liu Mingcai.Design of Fourplate Injection Molds of Spur-helical Gears[J].China Plastics,2010,24(3):105-107.

Design of Injection Mould for Telephone Based on CAD/CAE/CAM

ZHOU Huilan,KUANG Tangqing,TANG Xuehui

(Key Laboratory of Ministry of Education for Conveyance and Equipment,East China Jiaotong University,Nanchang 330013,China)

Applications of Pro/E in the injection mould design,Moldflow in the injection molding analysis,and UG in mould forming parts were introduced.Using the design of telephone as a model,the technology of injection mould design and analysis with CAD/CAE/CAM was elaborated in details,and then tool path simulation of telephone cavity could be gained in UG.By means of CAD/CAE/CAM tool,the injection mould design cycle could be induced and the quality could be increased greatly.

injection mould;computer aided design;computer aided engineering;computer aided manufacturing;telephone

TQ320.66+2

B

1001-9278(2012)02-0063-05

2011-09-06

联系人,hlanz@tom.com

(本文编辑:李莹)