聚合物微型机械模内组装成型流固耦合变形分析研究

周国发,徐智迅,刘 岑

(南昌大学环境科学与化学工程学院,江西 南昌330031)

聚合物微型机械模内组装成型流固耦合变形分析研究

周国发,徐智迅,刘 岑

(南昌大学环境科学与化学工程学院,江西 南昌330031)

通过有限元数值模拟技术,系统研究了聚合物微型机械模内组装的二次成型聚合物熔体流变性能参数对一次成型固体微型零件的流固耦合作用效应和流固耦合变形的影响规律,并揭示了其产生机理。结果表明,随着二次成型熔体材料的零剪切黏度增加,使二次成型熔体的充填流动与一次成型固体微型轴表面间的流固耦合的作用效应增强,则微型轴外表面流固耦合作用压力增加,而微型轴整体温度场趋于均匀,从而导致一次成型固体微型轴流固耦合压力场的弯曲应力和弯曲变形增加,而温度场不均的热应力和热变形减小。

模内组装成型;微型机械;流固耦合;数值模拟

0 前言

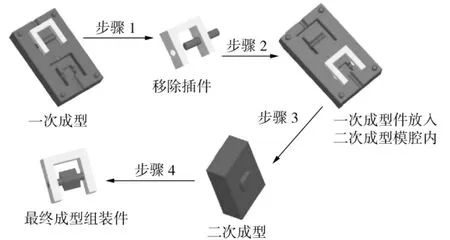

随着科技的发展,由于微型机械具有体积小、质量轻、耗能低、性能稳定等特点,微型机械产品以其低廉价格和优良性能赢得市场,因而在生物工程、国防、航天、工业控制、医疗等领域应用日趋广泛。微型机械及其加工技术有着巨大的市场和经济效益,因而聚合物微型机械制造加工技术的研究就显得尤为重要[1-2]。但由于微型机械尺寸微小,从而导致微型机械成型与组装加工技术出现瓶颈。最近,国外研发的聚合物微型机械模内组装成型(In-mold assembly molding)先进技术为解决聚合物微型机械精密成型加工制造和组装技术瓶颈带来了曙光,其工艺流程如图1所示。该成型过程被分为一次成型阶段和二次成型阶段。首先,在一次成型阶段,先在成型模具内成型出外框零件,然后移除形成轴孔的滑移轴,这样就先得到了一个带轴孔的外框零件,该零件称为一次成型零件;尔后,将已成型的一次成型外框零件移入到成型模具的另一段模腔进行二次成型,二次成型主要是成型图中轴类零件,并同时实现模内组装,待二次充填熔体充满空腔后开模取出,即可得到二次成型轴类零件与一次成型的带轴孔的外框零件的组装部件,这样就实现了两个部件在模内的装配过程。可见,该技术将零件成型工序和零件组装工序融入到了模内成型过程[3-4]。

图1 模内组装成型工艺流程图Fig.1 Chart of in-mold assembly molding process

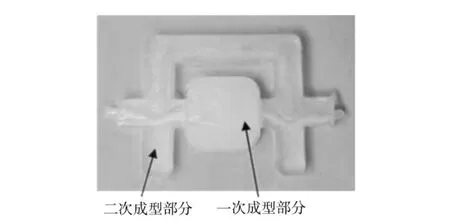

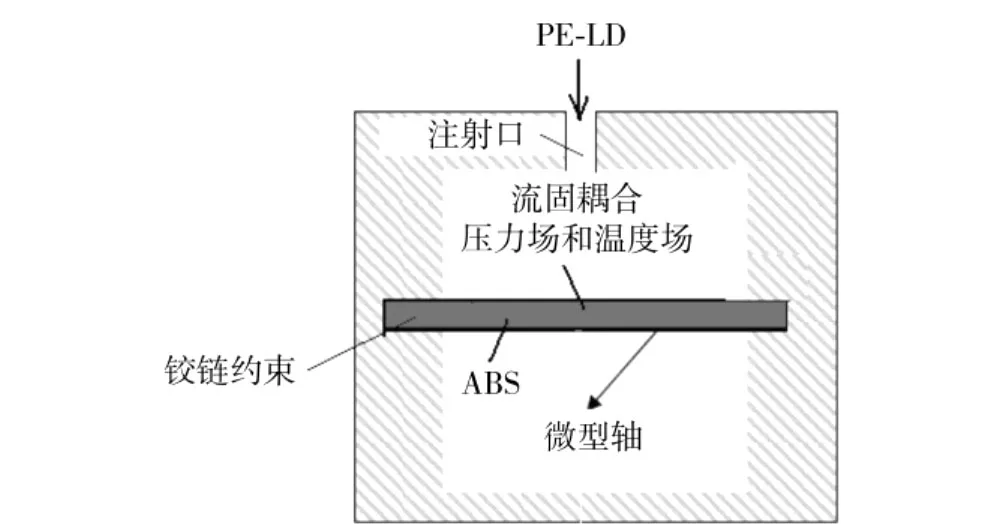

由于微型化机械刚度小,因而在模内组装成型过程中,由于二次成型熔体充填流动与一次成型微型零件表面间的流固耦合作用,使一次成型的固体微型轴表面形成流固耦合作用冲击压力和温度场分布的不均匀,从而造成微型轴产生流固耦合弯曲变形和热变形,以丙烯腈-丁二烯- 苯乙烯共聚物(ABS)为一次成型零件、低密度聚乙烯(PE-LD)为二次成型零件的实验结果如图2[3,5]所示。可以看出,控制二次成型熔体充填流动与一次成型微型零件表面间流固耦合作用的变形是实现聚合物微型化机械模内组装成型的技术关键。为此,本研究着重研究二次成型熔体充填流动与一次成型固体微型零件表面间流固耦合作用和微型零件流固耦合变形的产生机理,为聚合物微型化机械模内组装成型流固耦合作用变形的精确控制奠定科学的理论基础。

图2 流固耦合变形实验结果Fig.2 Fluid-solid coupling deformation result

1 数值模拟条件

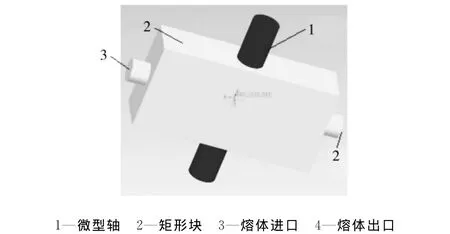

以轴类零件微型机械模内组装充填成型为背景,模拟研究二次成型熔体充填流动与一次成型微型轴表面间的流固耦合作用和流固耦合变形形成过程。其轴类零件微型组装机械的模型如图3所示,微型轴的截面半径为0.6 mm,长度为8 mm,矩形块为长方体模型,其横截面为2 mm×4 mm的矩形,长度为8 mm。

图3 轴类零件的模型Fig.3 Physical models of the shaft part

微型轴为一次成型,待其凝固后,再在模内二次成型矩形块,从而完成微型轴与矩形块在模内组装成型,并实现二者相对转动功能,如何保障其配合精度是保证微型机械运动性能的技术前提。在矩形块二次充填成型过程中,当二次成型充填流动熔体前沿与微型轴接触时,矩形块二次成型熔体的充填流动会与微型轴表面间形成流固耦合作用,流固耦合作用会在微型轴表面形成流固耦合作用压力,并使微型轴整体温度场趋于不均匀,从而引起微型轴流固耦合变形,该变形主要由微型轴表面流固耦合作用压力产生的弯曲变形和温度场不均匀产生的热变形组成。本文主要研究二次成型熔体的流变性能参数对一次成型微型轴流固耦合效应和流固耦合变形的影响规律和产生机理。

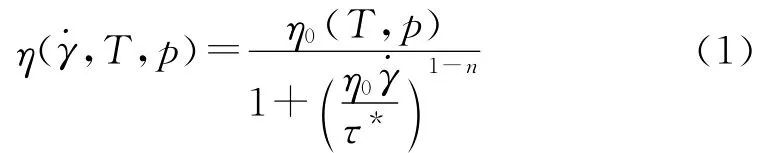

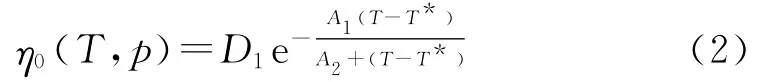

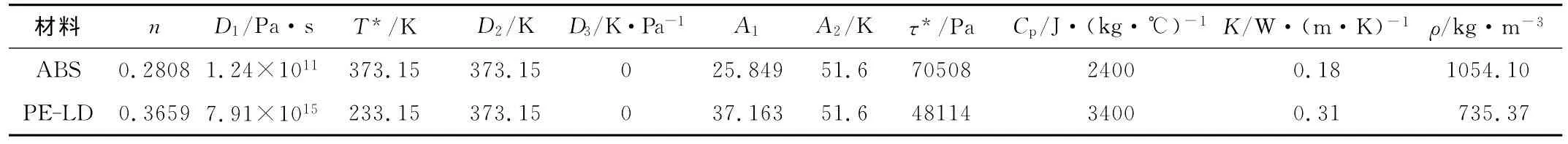

选择一次成型微型轴的材料为ABS,而二次成型矩形块的材料为PE-LD。材料本构模型采用Cross-WLF本构模型,其表达式为[6-8]:

式中 τ*——产生剪切变稀特性的临界剪切应力,Pa

η0——零剪切黏度,Pa·s

η——黏度,Pa·s

p——压力,MPa

T——温度,K

n——非牛顿指数

η0和τ*反映了熔体剪切变稀的特性,η0则由式(2)~(4)给出:

式中 T*——参考温度,K

A1——温度影响无因次参数

A2——温度影响系数,K

D1——熔体在玻璃化转变温度下的零剪切速率黏性系数,Pa·s

D2——玻璃化转变温度,K

D3——压力影响系数,K/Pa

其中A1、A2、D1、D2、D3具体参数值如表1所示。

表1 ABS与PE-LD的材料性能参数Tab.1 Material parameters of ABSand PE-LD

本研究先模拟矩形块二次成型熔体充填流动过程的流场,分析其流固耦合作用效应,再将流固耦合作用在微型轴表面的压力场和整体温度场信息导入到Ansys有限元模型中,分析其流固耦合综合变形。综合变形受控于微型轴表面流固耦合压力场产生的弯曲变形与整体温度场不均匀产生的热变形的耦合作用。为了揭示流固耦合作用变形的产生机理,需对微型轴表面压力场产生的弯曲变形与整体温度场不均匀产生的热变形的耦合作用进行去耦,来研究压力场弯曲变形与热变形各自的变化规律。将微型轴视为非等温变形过程,并令微型轴的热膨胀系数为零,以去除温度场不均匀产生热变形的影响,从而得到纯压力场弯曲变形的变化规律。不考虑微型轴表面的压力场,仅考虑温度场不均性,可计算其热变形,这可去除压力场弯曲变形的影响。通过上述两种技术措施可以实现对微型轴弯曲变形与热变形耦合作用效应的去耦,为流固耦合作用变形的机理研究创造必要的技术条件。

2 熔体流变性能参数对模内组装成型流固耦合作用变形的影响

2.1 耦合作用效应模拟研究

熔体黏度是聚合物熔体流变性能的关键参数之一,熔体黏度变化主要影响充模成型流动的阻力和黏性热的形成,因而影响充模流动的流场(温度场、压力场和速度场),这必然影响矩形块二次成型过程中熔体的充填流动与一次成型固体微型轴表面间的流固耦合作用效应。熔体黏度主要受控于熔体的零剪切黏度、熔体温度和非牛顿指数,其中熔体的零剪切黏度是影响熔体黏度的最关键参数,熔体的零剪切黏度主要由聚合物熔体Cross-WLF本构模型的参数D1控制,因而通过人为改变参数D1,来模拟研究其对流固耦合作用效应的影响规律。成型过程条件:设定熔体注射温度为403 K、模壁温度为320 K、熔体注射速度为0.3 m/s。

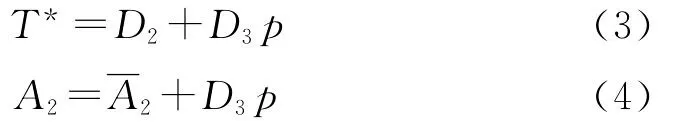

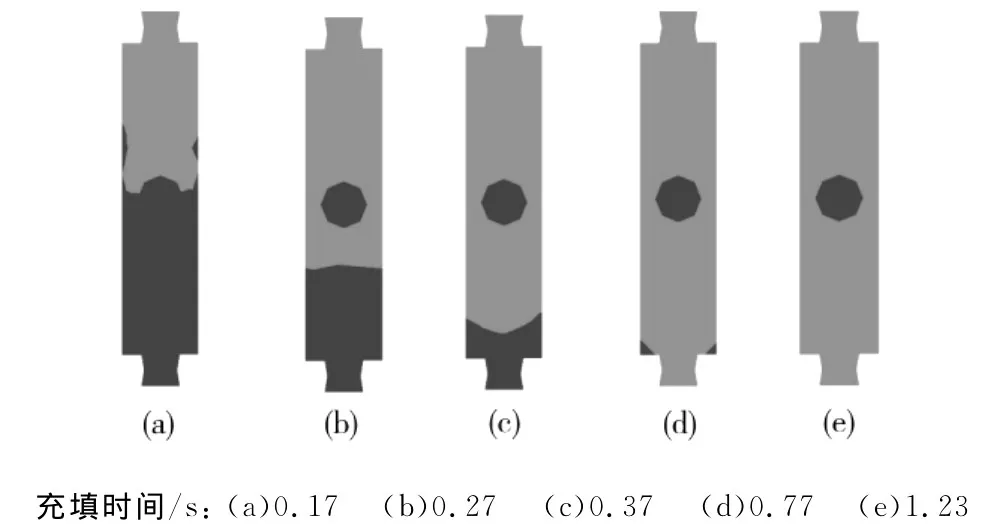

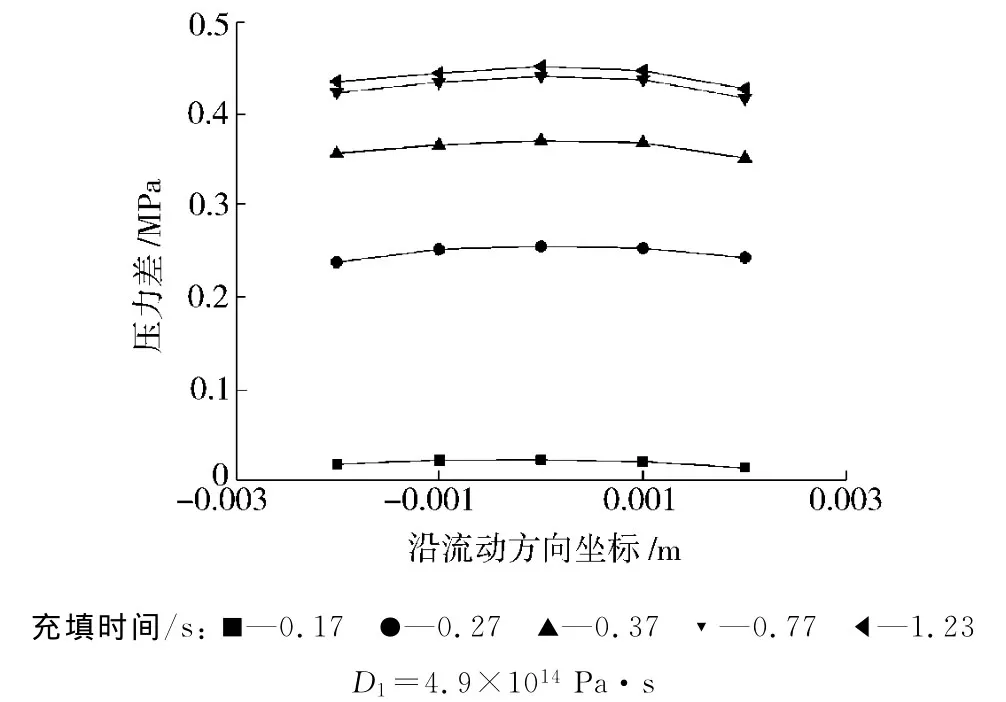

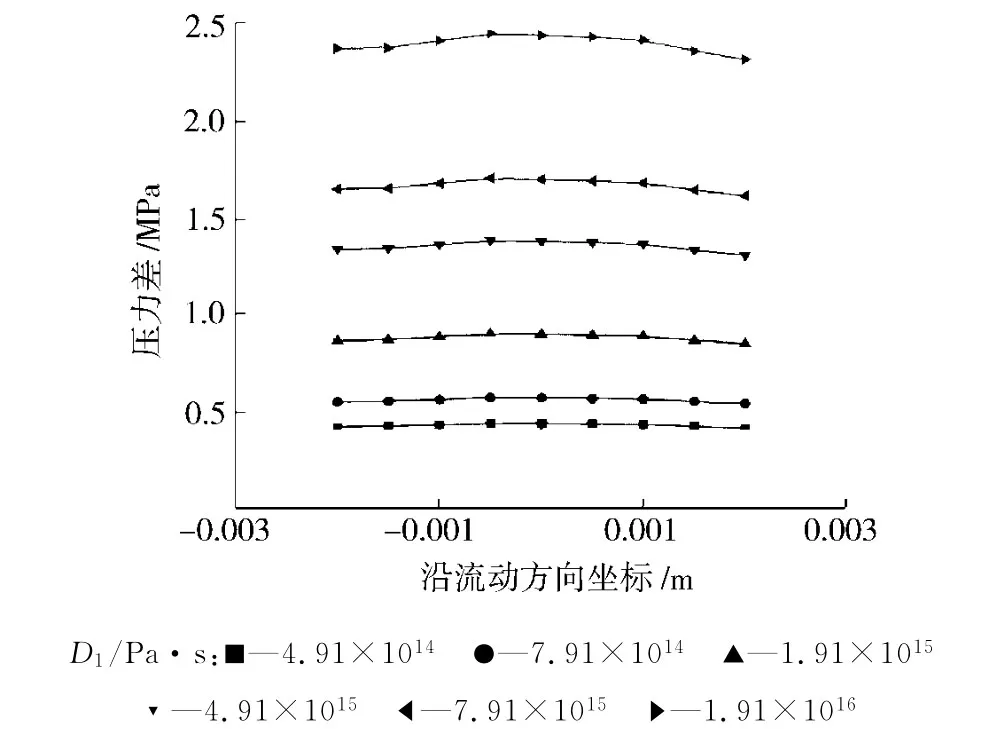

在二次成型中,当充填熔体与微型轴表面接触时,就会在微型轴表面产生流固耦合作用效应,并在其表面形成流固耦合冲击压力。表面流固耦合作用效应越强,其冲击压力越大,则导致微型轴综合变形越大,因而对成型精度影响越大。为了研究流固耦合作用效应的规律,首先研究二次充填成型对微型轴表面流固耦合冲击压力场的影响。为了获得微型轴流固耦合的最大变形信息,需确定其外表面上下最大压力差形成的条件。在其他参数不变条件下,其压力差主要受控于成型过程中熔体与微型轴表面接触包围情况,图4为充填时间与二次成型熔体充填过程流动前沿推进演化规律的模拟研究结果,图5为熔体充填时间与固体微型轴外表面上下压差变化规律模拟研究结果。模拟结果表明,随着二次成型熔体填充流动前沿的推进,微型轴外表面压力差增大,且在模具型腔填充完毕时达到最大值。图6为二次成型PE-LD熔体参数D1值对微型轴上下表面最大压力差沿轴向分布规律影响的研究结果。结果表明,随着二次成型参数D1的增大,微型轴表面流固耦合作用压力和微型轴外表面上下压力差均增大。表明熔体的零剪切黏度增加会导致微型轴表面流固耦合作用效应增强。

图4 充填时间与二次成型熔体充填流动前沿演化规律的关系Fig.4 Relationship between filling time and the evolution of the flow front at second molding melt filling

图5 熔体充填时间与微型轴外表面上下压力差关系Fig.5 Relationship between the upper and lower pressure difference of micro-shaft outer surface and filling time

图6 熔体材料参数D 1与微型轴上下表面最大压力差关系Fig.6 Relationship between pressure difference of micro-shaft outer surface and material parameter D 1

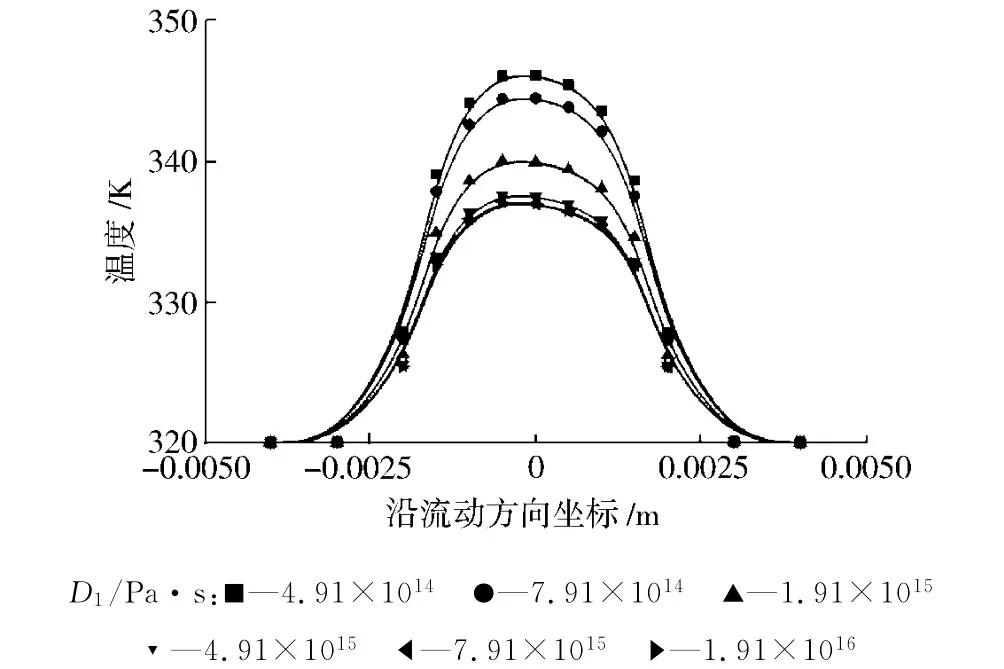

图7为二次成型熔体材料参数D1对微型轴沿中心轴线温度场分布规律影响的模拟研究结果。结果表明,随着二次成型熔体零剪切黏度增加,微型轴高温区温度降低,使其沿中心轴线温度场的分布趋于均匀。

图7 熔体材料参数D 1对微型轴沿中心轴线温度场分布规律的影响Fig.7 Influence of material parameter D 1 on distribution of temperature along the center axis of the premolded micro-shaft

2.2 流固耦合作用综合变形模拟研究

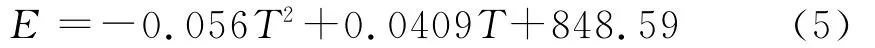

流固耦合综合变形的有限元力学分析模型如图8所示。通过Ansys软件的Solide186单元将微型轴进行有限元离散,将模拟分析得到的流固耦合压力场和温度场导入微型轴有限元模型中。有限元模拟视为非等温过程,以考虑温度对微型轴ABS材料弹性模量的影响。设置微型轴ABS的热膨胀系数为8×105K-1、泊松比为0.392、弹性模量(E)为:

图8 流固耦合综合变形有限元力学分析模型Fig.8 Finite element mechanical analysis model of fluid-structure interacting integrated deformation

式中 E——弹性模量,MPa

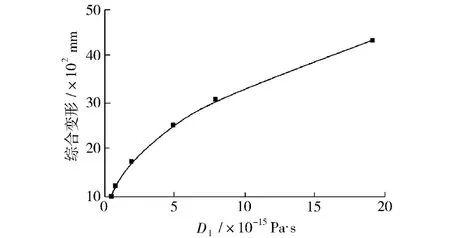

图9为二次成型熔体零剪切黏度对流固耦合作用综合变形影响的模拟研究结果。从图9可以看出,随着二次成型熔体零剪切黏度的增加,流固耦合作的综合变形增加,减小熔体零剪切黏度有利于减小流固耦合作用的综合变形,提高制造成型精度。

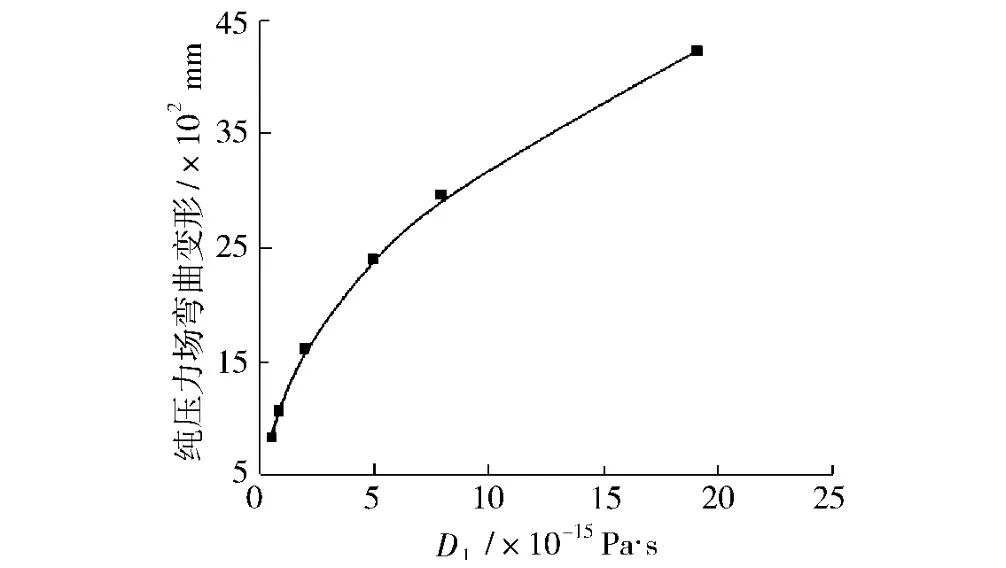

设置ABS热膨胀系数定为零,并将CFD模拟得到的流固耦合压力场和温度场导入Ansys有限元模型中,即可计算微型轴流固耦合压力场产生的纯弯曲变形。图10为二次成型材料参数D1对微型轴流固耦合纯压力场弯曲变形影响的模拟研究结果,从图10可以看出,随着二次成型熔体零剪切黏度的增加,导致一次成型固体微型轴流固耦合纯压力场弯曲变形增加。

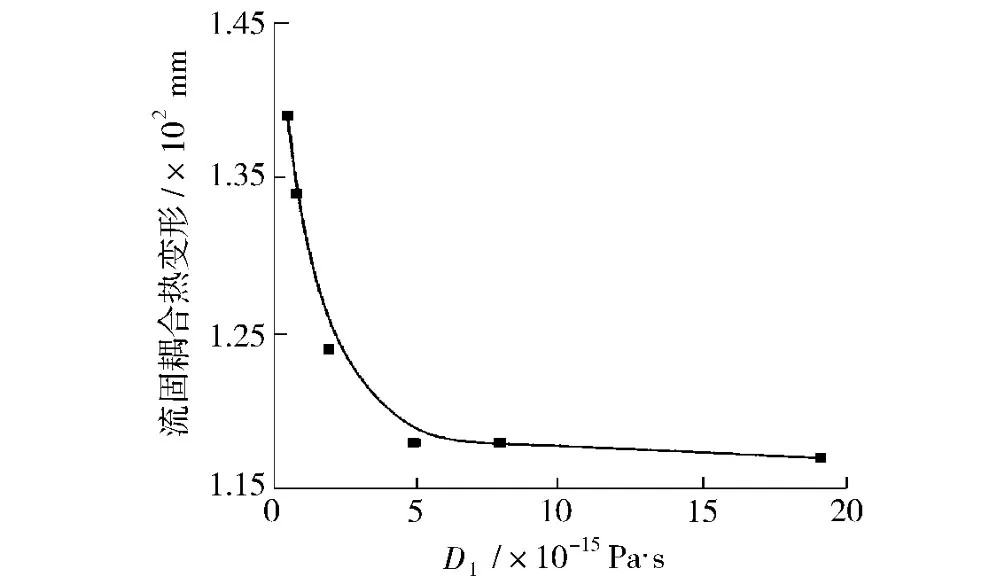

仅将CFD模拟得到的温度场导入Ansys有限元模型中,通过Ansys可模拟微型轴流固耦合温度场不均匀产生的热变形。图11为材料参数D1对微型轴流固耦合纯热变形影响的模拟研究结果,从图11可以看出,随着二次熔体材料零剪切黏度的增加,一次成型固体微型轴流固耦合纯热变形减小,但熔体零剪切黏度增加至一定值后,热变形趋于恒定。

图9 参数D 1与流固耦合综合变形的关系Fig.9 Relationship between fluid-structure interacting integrated deformation and D 1

图10 参数D 1与纯压力场弯曲变形的关系Fig.10 Relationship between the pure bendingdeformation of pressure field and D 1

图11 参数D 1与微型轴流固耦合热变形的关系Fig.11 Relationship between fluid-solid interacting thermal deformation and D 1

由图10、11的去耦模拟研究结果可以看出,一次成型固体微型轴流固耦合作用效应产生的综合变形主要由微型轴流固耦合压力变形与热变形两部分组成,微型轴流固耦合热变形与微型轴流固耦合压力变形之和与流固耦合作用效应产生的综合变形相等,但微型轴流固耦合热变形要比微型轴流固耦合压力变形小1~2个数量级。由此可见,流固耦合作用效应的综合变形主要由一次成型固体微型轴流固耦合压力变形控制。

2.3 流固耦合变形产生机理分析

在矩形块充填成型过程中,二次成型熔体的充填流动与一次成型固体微型轴表面间的流固耦合的作用效应和流固耦合变形均随着二次熔体材料的零剪切黏度的增加而增大。从流变学角度来分析,造成这一变化规律的主要原因是随着二次成型熔体材料的熔体的零剪切黏度增加,必然导致模具型腔内熔体的瞬态黏度增大。由于瞬态黏度越大,熔体充填流动的阻力越大,从而造成熔体通过微型轴的流动阻力增加,这必然使其熔体的充填流动与微型轴表面间的流固耦合的作用效应增强。

随着二次成型熔体的零剪切黏度增加,一方面使其熔体的充填流动与微型轴表面间的流固耦合作用效应增强,另一方面使微型轴高温区温度下降,使其温度分布趋于均匀(图7)。二次成型熔体的充填流动与一次成型固体微型轴表面间的流固耦合作用效应增强会造成微型轴表面的流固耦合作用压力增加,这必然导致微型轴的弯曲应力和弯曲变形增加;另一方面,微型轴温度场趋于均匀会使其热变形减小。但由于热变形要比流固耦合压力变形小1~2个数量级,因而微型轴热变形影响微弱,最终必然导致随着二次成型熔体材料的零剪切黏度增加,一次成型固体微型轴表面间的流固耦合的综合变形增加。

3 结论

(1)随着聚合物微型机械模内组装二次成型熔体材料的零剪切黏度增加,使二次成型熔体的充填流动与一次成型固体微型轴表面间的流固耦合的作用效应增强,则微型轴外表面流固耦合作用压力增加,而微型轴整体温度场趋于均匀,从而导致一次成型固体微型轴流固耦合压力场的弯曲应力和弯曲变形增加,而温度场不均的热应力和热变形减小,并且一次成型固体微型轴流固耦合综合变形受控于微型轴表面压力场产生的弯曲变形与微型轴整体温度场不均匀产生的热变形的耦合作用;

(2)一次成型固体微型轴外表面的流固耦合作用效应与流固耦合压力场主要受控于二次成型熔体通过一次成型固体微型轴的流动阻力和充填流动前沿推进程度,在模具型腔填充完毕时,一次成型固体微型轴外表面上下压力差达到最大值。

[1] 段瑞玲,李玉和,李庆祥.国内微型器件装配技术的现状与应用[J].光机电信息,2005,22(7):20-25.Duan Rui Ling,Li Yu He,Li Qing Xiang.Current Status and Application of Micro-assembly Technology[J].Optics Mechanics & Electronics Information,2005,22(7):20-25.

[2] 单德彬,袁 林,郭 斌.精密微塑性成形技术的现状和发展趋势[J].塑性工程学报,2008,15(2):52-59.Shan Debin,Yuan Lin,Guo Bin.Research Situation and Development Trends in Micro Forming[J].Journal of Plasticity Engineering,2008,15(2):52-59.

[3] Ananthanarayanan A,Gupta S K,Bruck H A.Characterization and Control of Plastic Deformation in Mesoscale Premolded Components to Realize In-mold Assembled Mesoscale Revolute Joints[J].Polymer Engineering and Science,2009,49(2):293-304.

[4] Ananthanarayanan A,Gupta S K,Bruck H A.Characterization of a Reverse Molding Sequence at the Mesoscale for In-mold Assembly of Revolute Joints[J].Polymer Engineering and Science,2010,50(9):1843-1852.

[5] Ananthanarayanan A,Gupta S K,Bruck H A.Modeling and Characterization to Minimize Effects of Melt Flow Fronts on Premolded Component Deformation During Inmold Assembly of Mesoscale Revolute Joints[J].Journal of Manufacturing Science and Engineering,Transactions of the ASME,2010,132(4):61-69.

[6] 周国发,苏 婷,闫 丽.聚合物水辅共注成型过程数值模拟研究[J].中国塑料,2008,22(1):80-84.Zhou Guofa,Su Ting,Yan Li.Numerical Simulation on Water-assisted Co-injection Molding Process for Polymers[J].China Plastics,2008,22(1):80-84.

[7] 周国发,孙 懋.聚合物全三维非稳态非等温多相分层流动成型过程的理论模型和数值模拟[J].机械工程学报,2004,40(9):20-26.Zhou Guofa,Sun Mao.3D-dimensional Unsteady Non-isothermal Theoretical Model and Simulation of Polymer Multiphase-multilayer Flow Molding[J].Chinese Journal of Mechanical Engineering,2004,40(9):20-26.

[8] 周国发,刘 岑.气体注射控制参数对聚合物气辅共注成型过程影响的试验研究[J].南昌大学学报:工科版,2008,30(4):14-18.Zhou Guofa,Liu Cen. Experimental Study on the Influence of Gas Injection Controlling Parameters on a Gas Assisted Co-injection Molding Process[J].Journal of Nanchang University:Engineering and Technology,2008,30(4):14-18.

Investigation on Fluid-solid Coupling Deformation in In-mold Assembly Molded Micro Polymeric Parts

ZHOU Guofa,XU Zhixun,LIU Cen

(School of Environmental and Chemical Engineering,Nanchang University,Nanchang 330031,China)

The influence of the second stage polymer melt rheological parameters on the fluid-solid coupling interaction and fluid-solid coupling deformation of the first stage polymer microcomponent were systemically studied using finite element numerical simulation,and the mechanisms were finally revealed by theoretical analysis.Research results showed that the fluidsolid coupling interaction between second stage melt filling flow and first stage polymer solid microcomponent became enhanced with increasing melt zero-shear viscosity of second stage,which in turn increased the micro-shaft of fluid-solid coupling pressure and uniformed the temperature field.Therefore,the bending stress and deformation of first stage micro-shaft depended on fluid-solid coupling pressure increases,but the thermal stress and deformation depended on temperature field uniformity reduces.

in-mold assembly molding;micromachine;fluid-solid coupling;numerical simulation

TQ320.66+2

B

1001-9278(2012)02-0068-06

2011-10-20

联系人,ndzgf@163.com

(本文编辑:赵 艳)