高分子材料的阻燃方法

井蒙蒙,刘继纯,刘翠云,刘红宇

(河南科技大学化工与制药学院,高分子科学与纳米技术重点实验室,河南 洛阳471003)

高分子材料的阻燃方法

井蒙蒙,刘继纯*,刘翠云,刘红宇

(河南科技大学化工与制药学院,高分子科学与纳米技术重点实验室,河南 洛阳471003)

综述了近年来国内外在高分子材料阻燃方法方面的研究进展。介绍了添加阻燃剂阻燃、化学反应阻燃、表面改性阻燃、合金化阻燃、纳米复合阻燃、协同阻燃等方法,分析了各种阻燃方法的特点,展望了高分子材料阻燃方法的发展趋势。

高分子材料;阻燃方法;协同阻燃;发展趋势

0 前言

高分子材料在实际应用中存在的主要问题之一是易燃,燃烧过程中发热量和生烟量大,且释放有毒气体,由高分子材料燃烧引起的火灾事故严重危害公众生命财产安全,污染生态环境,因此高分子材料的阻燃日益受到国内外的高度重视。目前,阻燃高分子材料已成为高分子材料科学和火灾防治领域十分迫切的研究课题。本文分析和总结了国内外近年来在高分子材料阻燃方法方面的研究进展,以期推动阻燃高分子材料的普及和应用。

1 添加阻燃剂阻燃

添加阻燃剂的方法是在高分子材料基体中加入适当种类和用量的小分子化合物阻燃剂,利用阻燃剂和高分子材料复合体系在燃烧时的气相或(和)凝聚相阻燃作用来提高高分子材料的阻燃性能。其优点是方法简单,成本较低,能够方便灵活地调节所得到的高分子材料的阻燃性能和阻燃级别,满足各种实际应用的需要,因而是目前应用较广泛的一种方法。其存在的主要问题是这些小分子化合物阻燃剂大多数阻燃效率较低,添加量大,在赋予材料阻燃性能的同时往往会对材料的加工性能和力学性能产生负面影响。此外,这些阻燃剂与高分子材料基体的化学组成差别较大,相容性较差,在加工和使用过程中会从高分子材料基体中迁移和析出,影响到制品的外观品质和阻燃效果的持久性。

小分子阻燃剂种类繁多,按照其化学组成可归纳为两大类:有机阻燃剂和无机阻燃剂;按阻燃剂分子结构中是否含有卤素可分为有卤阻燃剂和无卤阻燃剂;按使用方法又分为反应型和添加型。具有代表性的阻燃剂主要有:卤系阻燃剂、磷系阻燃剂、磷-氮系阻燃剂、金属氢氧化物阻燃剂、硅系阻燃剂、氧化锑、硼酸锌、可膨胀石墨等。

卤系阻燃剂主要指含氯或溴的有机化合物,是目前国内外产量最大、应用最广的一类阻燃剂。单独使用时,其阻燃机理是:热解出来的卤素自由基捕捉高分子材料热降解反应生成的氢自由基(H·)和氢氧自由基(HO·),延缓或终止燃烧的链反应,同时释放出卤化氢(HX)难燃气体,稀释周围可燃性气体,从两方面起到阻燃作用。卤系阻燃剂如果与含锑化合物复配使用,会产生良好的协同作用,能使材料的阻燃性能得到显著提高。其阻燃机理是:阻燃体系遇火时生成三卤化锑(Sb X3),这是一种比重很大的难燃气体,能够覆盖在材料表面,起到稀释和隔绝表面可燃气体的作用,从而起到阻燃作用[1]。

常用的无卤阻燃剂主要有金属氢氧化物(如氢氧化镁、氢氧化铝)、含硼化合物(如硼酸、硼砂)、膨胀型阻燃剂、磷系阻燃剂、硅系阻燃剂等。金属氢氧化物主要通过分解吸热降低材料本体温度、释放水蒸气稀释可燃气体浓度以及产生高度耐热的金属氧化物覆盖在材料表面起到阻燃作用,其缺点是阻燃效率较低,添加量大,通常的添加量要达到50%(质量分数,下同)以上才能有效阻燃,会严重影响阻燃材料的加工性能和力学性能。通过减小阻燃剂的粒径(纳米化)和适当表面改性(如表面化学接枝、偶联、包覆等)可予以改善[2-3]。有机膨胀型阻燃体系主要由酸源、碳源、气源组成,通过燃烧时高分子材料脱水炭化发泡膨胀生成具有隔热、隔质功能的多孔状炭质阻挡层起到阻燃作用。这类阻燃剂具有无卤、低烟、无毒、抗熔融滴落、环境友好等特点,存在的问题是热稳定性不够高、吸湿性较大、在树脂基体中的分散性和界面相容性不够理想等。采用微胶囊技术对阻燃剂进行适当包覆,可以显著改善复合材料的耐水性能和阻燃性能[4-6]。可膨胀石墨是一种无机膨胀型阻燃剂,在高温下石墨层间插层物迅速气化,将规则排列的石墨层片撑开分离而使可膨胀石墨膨胀数十倍到数百倍,覆盖在高分子材料表面将火焰熄灭[7]。

2 化学反应阻燃

通过共聚、交联、接枝等化学反应把阻燃元素或基团引入高分子材料分子主链或侧链,可将易燃、可燃高分子材料转化为具有本质阻燃性能的高分子材料[8-9]。辐射交联技术也可用于制备本质阻燃高分子材料。用γ射线辐照高分子材料后可引发高分子材料分子链交联,这种交联能有效减少或抑制高分子材料燃烧时的熔融滴落现象,促进高分子材料成炭,从而提高其阻燃性能[10]。

线形聚苯乙烯(PS)的极限氧指数只有17.5%,在空气中点然时极易燃烧,熔融滴落严重,无成炭现象,产生大量浓黑烟。把苯乙烯(St)单体和交联剂二乙烯基苯(DVB)按St:DVB=100:3(质量比,下同)混合后进行共聚,得到的交联PS的极限氧指数为18.0%,水平燃烧速度由PS的36.0 mm/min减小到23.0 mm/min,降低了36.1%,锥形量热仪实验中热释放速率峰值(PHRR)从1119.6 k W/m2降低到973.4 k W/m2,降低了13.1%,质量损失速率峰值(PMLR)从0.32 g/s降至0.29 g/s,降低了9.4%,生烟速率峰值(PSPR)从0.41 m2/s降至0.32 m2/s,降低了22.0%,交联后的PS燃烧非常缓慢,无熔融滴落现象,表面有致密炭层生成,切开表面炭层后发现材料的芯部为无色透明塑料。上述研究结果清楚地表明,化学交联的确可以促进线形高分子材料在热分解时成炭,形成的炭层覆盖在高分子材料表面显著改善材料的阻燃性能[11]。

通过化学改性将硼、硅、金属原子引入高分子链中能够有效提高高分子材料的阻燃性能。例如,纯PS在燃烧时无任何残留物,硼酸化的PS,当PS分子链上的取代度为24.1%时可产生10%的残炭量,极限氧指数从17.5%增加到27.3%[12]。能够成炭的单体,如甲基丙烯酸,在含有丁二烯的丙烯腈-丁二烯-苯乙烯共聚物(ABS)、高抗冲聚苯乙烯(PS-HI)上接枝共聚可使得到的共聚物的成炭能力大大增强,比均聚物具有更好的热稳定性和阻燃性能[13-14]。把某些金属离子与高分子链上的基团进行化学配位后引入高分子链上也能够极大地提高高分子材料在热分解时的成炭率,从而显著改善材料的阻燃性能。Ebdon[15]用St或甲基丙烯酸甲酯(MMA)和4-乙烯基吡啶(VP)进行共聚,然后使得到的共聚物与矾化合物进行化学配位,把过渡金属矾接枝到高分子链上,发现可大幅度提高共聚物在燃烧时的成炭率和极限氧指数,甚至可使高分子材料的极限氧指数增加20%。

3 表面改性阻燃

采用电子束辐照接枝[16]、等离子体接枝[17]、表面化学反应[12,18]等方法在高分子材料表面引入阻燃元素或基团(如含硅、磷、氮、硼等元素的基团)可以改善其阻燃性能,亦即通过对高分子材料进行表面改性来提高其阻燃性能。这种方法的优点是只对材料的表面进行改性,在不影响材料本身性能(如力学性能、热学性能)的情况下就能提高材料的阻燃性能,可以避免添加大量阻燃剂对材料性能带来的负面影响,为高分子材料的无卤阻燃开辟了一个新的途径,存在的问题是工艺过程比较复杂,设备投资大,目前尚没有进行大规模工业应用。王建祺等[16-17]采用电子束辐照接枝或等离子体接枝的方法把成炭性单体丙烯酸(AA)、甲基丙烯酸(MAA)、丙烯酰胺(AAm)等在聚乙烯(PE)、乙烯-乙酸乙烯酯共聚物(EVA)、三元乙丙橡胶(EPDM)等高分子材料表面进行接枝聚合,发现接枝后高分子材料的点燃时间明显延长,成炭量增加,极限氧指数提高,材料的阻燃性能显著改善。Ebdon等[12]研究发现,在适当条件下对聚乙烯醇(PVA)表面进行硼酸化处理可以使其燃烧成炭率从1%增加到31%,极限氧指数从22.7%提高到33.2%,材料的阻燃性能得到大幅度提高。

4 合金化阻燃

把某些本身具有良好阻燃性能的高分子材料与常规易燃的高分子通过适当方法制备成高分子合金后不但可赋予易燃高分子材料适当的阻燃性能,而且由于加入的阻燃高分子材料相对分子质量大、热稳定性好、与高分子基体相容性较好、不容易从高分子基体中迁移和析出,阻燃效果持久,因而有良好的应用前景[19]。此外,这种方法还能够避免添加大量小分子阻燃剂对材料力学性能、加工性能和其他性能带来的负面影响。通过合金化途径制备阻燃高分子材料日益引起关注。

Carty[20-22]对 ABS/聚氯乙烯(PVC)合金的阻燃进行了深入细致的研究,发现简单地把PVC加入ABS中形成高分子合金不足以获得满意的阻燃效果。例如,对于 ABS/PVC(70/30)合金来说,其极限氧指数只比ABS提高了3.5%(从18.3%增加到21.8%),发烟量降低了8%,但是如果在上述高分子合金中加入5份的碱式氧化亚铁(FeOOH),该合金的极限氧指数可达到33.4%,发烟量降低45%,垂直燃烧级别达到 UL 94 V-0级。

PS/聚苯醚(PPO)、PS-HI/PPO、PS-HI/溴代聚苯乙烯(BPS)也是研究得较多的阻燃高分子合金体系[23-27]。研 究 表 明,纯 PS-HI 的 极 限 氧 指 数 只 有18.1%,在空气中遇火后极易燃烧,燃烧时火焰传播很快,熔融滴落严重并伴有大量浓黑烟,水平燃烧级别为FH-3级。与纯PS-HI相比,PS-HI/PPO合金的阻燃性能明显改善。随着PPO用量增加,高分子合金在燃烧时的熔融滴落和发烟量逐渐减少,水平燃烧级别逐渐提高,极限氧指数增大,热分解温度和热分解后的残余率都逐渐增加。在PS-HI树脂基体中加入20份PPO就可使高分子合金在空气中燃烧时自熄,水平燃烧级别从FH-3级升为FH-2级,极限氧指数增加1.5%。加入PPO后,高分子合金在高温下成炭能力显著增强,形成的炭层覆盖在高分子材料表面形成保护层,同时高分子合金在熔融后的黏度增大,不利于聚合物热分解产生的可燃小分子气体向燃烧界面的迁移,二者对热量传递、氧气和分解产物迁移的屏蔽、阻隔作用是造成材料阻燃性能增加的主要原因,PS-HI/PPO合金的阻燃机理主要为凝聚相阻燃作用[24-25]。PS/PPO合金的情况与此类似[23],而 PS-HI/BPS合金的阻燃主要是通过气相的化学反应实现的。加入20份以上BPS时可以使PS-HI/BPS合金在空气中点燃后离火自熄且水平燃烧性能达到FH-1级,但单独使用BPS无法使合金的垂直燃烧性能达到任何级别。氧化锑 (AO)和硼酸锌 (ZB)与BPS之间均有非常显著的协同阻燃作用,同时加入AO和ZB会进一步提高高分子合金的极限氧指数[27]。

5 纳米复合阻燃

纳米科技的发展为高分子材料的阻燃研究开辟了新的途径。在高分子材料基体中引入纳米尺度结构改变了高分子材料的微观组成,在某些情况下会对材料的高温热分解行为和燃烧性能产生显著影响。目前研究报道的有机高分子/无机化合物纳米复合阻燃材料中使用的纳米添加剂主要有层状硅酸盐、层状双羟基氢氧化物(LDH)、石墨、碳纳米管(CNT)、二氧化硅(SiO2)、多面体低聚倍半硅氧烷(POSS)等[28-33]。

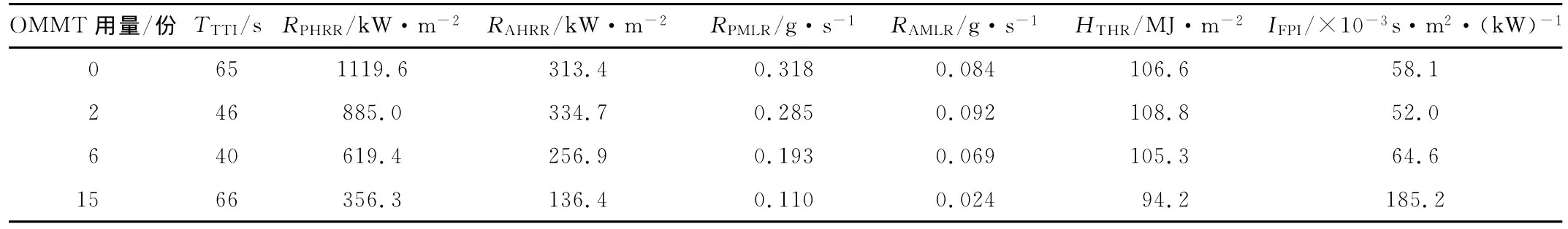

研究表明,在适当条件下把PS和有机蒙脱土(OMMT)进行熔融复合制备出的PS/OMMT复合材料为插层型纳米复合材料。与纯PS相比,加入极少量有机黏土就可使PS的阻燃性能得到明显改善。PS与OMMT配比为100/2的PS/OMMT复合材料的热稳定性显著提高,质量损失10%和50%的温度可分别提高7.8℃和15.2℃,500℃的热分解残炭率增加2.6%,极限氧指数增加1.4%,热释放速率峰值(RPHRR)降低21.0%。由表1可见,加入2、6、15份OMMT的PS/OMMT复合材料的RPHRR分别为885.0、619.4、356.3 k W/m2,分别比纯 PS降低了21.0%、44.7%和68.2%。研究发现,OMMT用量达到6份后,PS/OMMT复合材料的热释放速率曲线均没有尖锐的峰值,燃烧过程进行得十分缓慢,表明材料的阻燃性能有明显提高。由此可见,OMMT的引入可以大大降低PS燃烧时的放热速度,减少燃烧时的热反馈作用和火焰传播,降低了发生火灾的危险性。OMMT片层对聚合物分子链的屏蔽作用以及燃烧时在复合材料表面生成的连续和致密的炭层残余物使高分子材料免受进一步分解,降低了其分解速率。PS/OMMT复合材料熔体黏度的增加降低了聚合物热分解产生的可燃小分子化合物向燃烧区域迁移的速率,减少了燃料供应。这两种因素的共同作用,增强了复合材料的阻燃性能[28]。

表1 PS/OMMT复合材料的锥形量热实验数据Tab.1 Cone calorimeter data for PS/OMMT composites

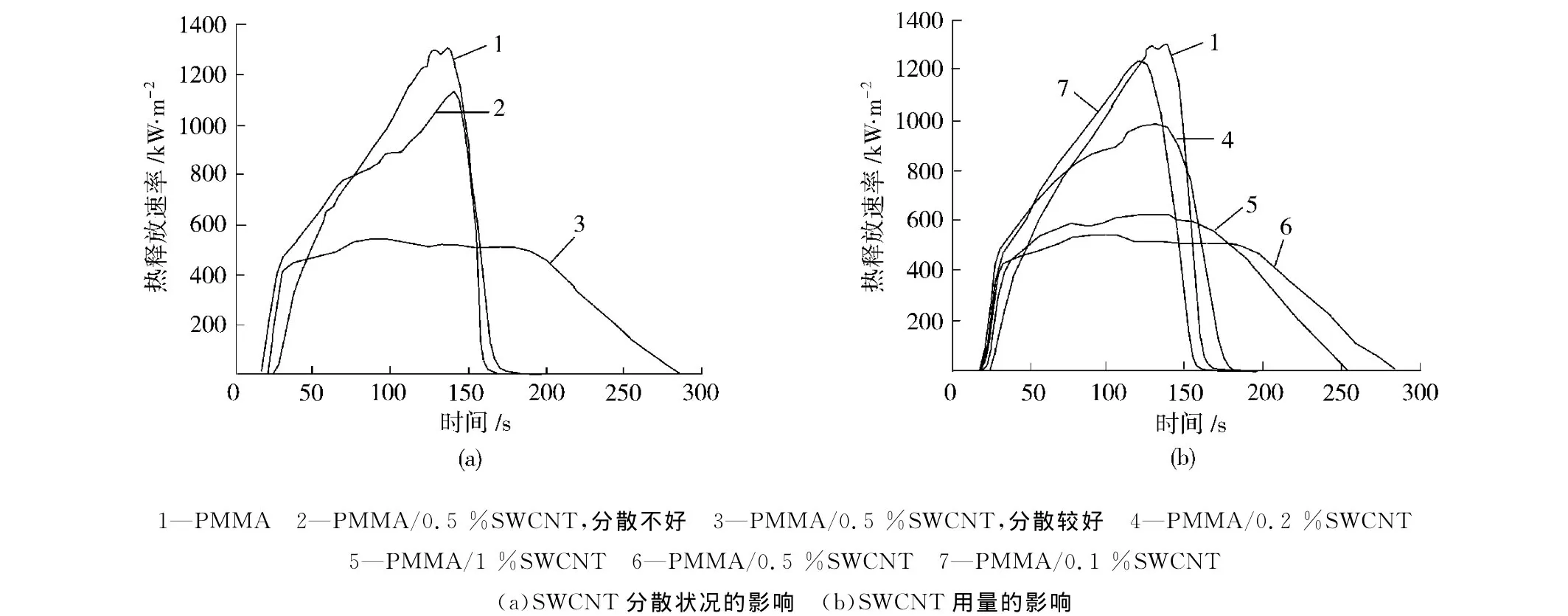

Kashiwagi等[31]研究了单壁碳纳米管(SWCNT)在聚甲基丙烯酸甲酯(PMMA)基体中的分散状态对PMMA/SWCNT纳米复合材料阻燃性能的影响。从图1(a)可见,SWCNT的分散状况对复合材料的阻燃性能有非常显著的影响。SWCNT在PMMA基体中分散均匀时,加入0.5%的SWCNT就可使复合材料的PHRR降低60%以上,热释放速率曲线不再有尖锐的峰值,燃烧时间从170 s增加到290 s,燃烧相当缓慢。但是,当SWCNT在PMMA基体中分散很差时,相同组成的复合材料其热释放速率曲线与纯PMMA类似,表明其阻燃性能没有什么改善。与此同时,SWCNT用量对PMMA/SWCNT纳米复合材料的阻燃性能也有很大影响。从图1(b)可见,加入0.1%的SWCNT对PMMA的RPHRR几乎没有影响,但SWCNT用量为0.2%时可使PMMA的RPHRR降低25%,用量为0.5%时可使PMMA的RPHRR降低50%以上。由此可见,在高分子基体中加入适量分散良好的CNT的确能够显著改善材料的阻燃性能。

图1 PMMA/SWCNT复合材料的热释放速率曲线Fig.1 Heat release rate curves for PMMA/SWCNT composites

研 究 还 发 现[34-35],当 在 EVA 基 体 中 同 时 加 入OMMT和多壁碳纳米管(MWCNT)时,二者对EVA具有协同阻燃效应,它们与EVA形成的纳米复合材料在燃烧过程中生成的炭层比单独的EVA/MWCNT或者EVA/OMMT在相同条件下生成的炭层更加致密、稳定,材料的阻燃性能更好。

目前,采用上述纳米复合方法制备的高分子材料的阻燃性能虽然比纯聚合物材料有较大改善,但仍无法达到UL 94 V-0阻燃级别,因而实际应用很少。

6 协同阻燃

对高分子材料同时采取2种或2种以上的阻燃处理措施,提高其阻燃性能,是目前应用较多的一种阻燃方法。其特点是可以充分发挥各种阻燃方法的优点,取长补短,在赋予高分子材料阻燃性能的同时,尽可能降低对其他性能的负面影响,从而满足各种实际应用的需要。

研究表明[36],在PS树脂基体中单独加入阻燃剂氢氧化镁时,氢氧化镁用量要达到100份时复合材料才能在空气中自熄,若同时加入OMMT和氢氧化镁,则只需要加入6份OMMT和60份氢氧化镁即可达到自熄,表明OMMT和氢氧化镁对于PS具有较强的协同阻燃作用。两者同时使用时,可以显著减少外加阻燃剂的用量,从而减轻阻燃剂对高分子材料加工性能和其他性能(如力学性能)的不利影响。

与纯高分子材料相比,在高分子基体中引入层状硅酸盐纳米粒子(如OMMT)后制备的聚合物/层状硅酸盐纳米复合材料(PLSN)虽然表现出一定的阻燃性能,但是其阻燃性能有很大局限性,无法通过UL 94垂直燃烧实验(达不到V-0级),极限氧指数很低(通常小于21.0%),材料在空气中仍然能够持续燃烧,不能自熄,无法满足实际应用的要求,因此必须与传统阻燃剂配合使用发挥协同效应才有可能达到实际应用的需要[37]。Rafailovich等[38]采用熔融共混方法把 OMMT、AO、十溴联苯醚(DB)同时加入PMMA基体中制备出极限氧指数达到25.6%、垂直燃烧级别达到V-0级的自熄性PMMA/OMMT/AO/DB纳米复合材料。研究表明,加入OMMT能够有效改善小分子阻燃剂在高分子基体中的分散性,增加复合材料的熔体黏度,增强其成炭能力,充分发挥阻燃剂与有机黏土之间的协同作用,因而材料的阻燃性能显著提高。

7 结语

目前,高分子材料的阻燃方法主要有添加阻燃剂阻燃、化学反应阻燃、表面改性阻燃、合金化阻燃、纳米复合阻燃、协同阻燃等,每种方法都有其自身的优点,也都存在一定的局限性。有的方法(如添加阻燃剂阻燃、合金化阻燃、协同阻燃)已经在工业生产中得到了一定的应用,有的方法(如表面改性阻燃、纳米复合阻燃)尚处在科学研究阶段,还无法实际应用。对于实际应用中的高分子材料来说,在赋予适当阻燃性能的同时,必须尽可能减少对其力学强度、成型加工性能、外观品质等的负面影响,同时还要考虑材料的成本和对环境的影响。目前的发展趋势是综合运用多种手段,采用协同阻燃方法制备出满足实际应用要求的阻燃高分子材料。

[1] 张 军,纪奎江,夏延致.聚合物燃烧与阻燃技术[M].北京:化学工业出版社,2005:39-44.

[2] Chang Suqin,Xie Tingxiu,Yang Guisheng.Effects of Shell Thickness of Polystyrene-encapsulated Mg(OH)2on Flammability and Rheological Properties of High-impact Polystyrene Composites[J].Polymer International,2007,56(9):1135-1141.

[3] Chang Suqin,Xie Tingxiu,Yang Guisheng.Interfacial Modification of High-impact Polystyrene/Magnesium Hydroxide Composites:Effects on Flame Retardancy Properties[J].Journal of Applied Polymer Science,2008,110(1):578-583.

[4] Liu Meifang,Liu Yuan,Wang Qi.Flame-retarded Polypropylene with Melamine Phosphate and Pentaerythritol/Polyurethane Composites Charring Agent[J],Macromolecular Materials and Engineering,2007,292(2):206-213.

[5] Wu Kun,Wang Zhengzhou,Hu Yuan.Microencapsulated Ammonium Polyphosphate with Urea-melamine-formaldehyde Shell:Preparation,Characterization,and Its Flame Retardance in Polypropylene[J].Polymers for Advanced Technologies,2008,19(8):1118-1125.

[6] Wu Kun,Song Lei,Wang Zhengzhou,et al.Microencapsulation of Ammonium Polyphosphate with PVA-melamine-formaldehyde Resin and Its Flame Retardance in Polypropylene[J].Polymers for Advanced Technologies,2008,19(12):1914-1921.

[7] Chen Guohua,Wu Dajun.Preparation of Polymer/Graphite Conducting Nanocomposites by Intercalation Polymerization[J].Journal of Applied Polymer Science,2001,82(2):2506-2513.

[8] Price D,Cunliffe L K,Bullet K J,et al.Thermal Behavior of Covalently Bonded Phosphonate Flame-retarded Poly(methyl methacrylate)Systems[J].Polymers for Advanced Technologies,2008,19(6):710-723.

[9] Price D,Cunliffe L K,Bullet K J,et al,Thermal Behavior of Covalently Bonded Phosphate and Phosphonate Flame-retardant Polystyrene Systems[J].Polymer Degradation and Stability,2007,92(6):1101-1114.

[10] 周盾白,贾德民,黄险波.辐射交联改善聚合物阻燃性能的研究进展[J].辐射研究与辐射工艺学报,2006,24(2):72-76.Zhou Dunbai,Jia Demin,Huang Xianbo.Advances in Radiation Processing of Flame-retardant Polymers[J].Journal of Radiation Research and Radiation Processing,2006,24(2):72-76.

[11] 付梦月.聚苯乙烯/蒙脱土纳米复合材料的制备及其阻燃性能研究[D].洛阳:河南科技大学化工学院,2009.

[12] Armitage P,Ebdon J R,Hunt B J,et al.Chemical Modification of Polymers to Improve Flame Retardancy—I.The Influence of Boron-containing Groups[J].Polymer Degradation and Stability,1996,54(2):387-393.

[13] Wilkie C A,Suzuki M,Dong X,et al.Grafting to A-chieve Flame Retardancy[J].Polymer Degradation and Stability,1995,54(2):117-124.

[14] Suzuki M,Wilkie C A.The Thermal Degradation of Acrylonitrile-butadiene-styrene Terpolymer Grafted with Methacrylic Acid[J].Polymer Degradation and Stability,1995,47(2):223-228.

[15] Ebdon J R,Guisti L,Hunt B J,et al.The Effects of Some Transition-metal Compounds on the Flame Retardance of Poly(styrene-co-4-vinyl pyridine)and Poly(methy1 methacrylate-co-4-vinyl pyridine)[J].Polymer Degradation and Stability,1998,60(2):401-407.

[16] 张 胜,王建祺,丁养兵,等.电子束辐照接枝法阻燃EPDM的研究[J].科学通报,1999,44(14):1503-1507.Zhang Sheng,Wang Jianqi,Ding Yangbing,et al.Flame Retardancy of EPDM by Electron Beam Radiation and Grafting[J].Chinese Science Bulletin,1999,44(14):1503-1507.

[17] 施来顺,王建祺.聚乙烯薄膜等离子体接枝甲基丙烯酸及阻燃性能的研究[J].高等学校化学学报,2001,22(3):489-495.Shi Laishun,Wang Jianqi.The Investigation of Flame Retardancy for Polyethylene Treated by Plasma Grafting of Methylacrylic Acid[J].Chemical Research in Chinese Universities,2001,22(3):489-495.

[18] Ebdon,J R,Hunt B J,Jones M S,et al.Chemical Modification of Polymers to Improve Flame Retardancy—I.The Influence of Silicon-containing Groups[J].Polymer Degradation and Stability,1996,54(2):395-400.

[19] Lu S Y,Hamerton I.Recent Developments in the Chemistry of Halogen-free Flame Retardant Polymers[J].Progress in Polymer Science,2002,27(8):1661-1712.

[20] Carty P,White S.Flammability of Polymer Blends[J].Polymer Degradation and Stability,1996,54(2):379-381.

[21] Carty P,White S.Char Formation in Polymer Blends[J].Polymer,1994,35(2):343-347.

[22] Carty P,White S.Iron-chlorine Interactions in Blends of Poly(vinyl chloride)and Acrylonitrile-butadiene-styrene Containing Basic Iron(III)Oxide[J].Polymer,1995,36(5):1109-1111.

[23] 刘继纯,陈 权,井蒙蒙,等.PS/PPO合金的燃烧行为研究[J].塑料科技,2011,39(4):47-50.Liu Jichun,Chen Quan,Jing Mengmeng,et al.Study on Combustion Behavior of PS/PPO Alloy[J].Plastics Science and Technology,2011,39(4):47-50.

[24] 井蒙蒙,刘继纯,陈 权,等.HIPS/PPO合金的燃烧性能[J].合成树脂及塑料,2011,28(3):62-65.Jing Mengmeng,Liu Jichun,Chen Quan et al.Combustion Behavior of HIPS/PPO Alloys[J].China Synthetic Resin and Plastics,2011,28(3):62-65.

[25] Boscoletto A B,Checchin M,Milan L,et al.Combustion and Fire Retardance of Poly(2,6-dimethyl-1,4-phenylene ether)-high Impact Polystyrene Blends.II.Chemical Aspects[J].Journal of Applied Polymer Science,1998,67(13):2231-2244.

[26] 陈 梁,王浩杰,刘继纯.高分子阻燃剂BPS在PS-HI中的应用研究[J].中国塑料,2010,24(12):94-97.Chen Liang,Wang Haojie,Liu Jichun.Application of Polymeric Flame-retardant BPS in PS-HI[J].China Plastics,2010,24(12):94-97.

[27] 陈 梁,王浩杰,刘继纯.HIPS/BPS共混物的燃烧行为研究[J].化学推进剂与高分子材料,2011,9(2):73-76.Chen Liang,Wang Haojie,Liu Jichun.Study on Combustion Behavior of HIPS/BPS Blends[J].Chemical Propellants and Polymeric Materials,2011,9(2):73-76.

[28] 刘继纯,陈 权,井蒙蒙,等.有机蒙脱土/聚苯乙烯复合材料的燃烧性能与阻燃机制[J].复合材料学报,2011,28(6):50-58.Liu Jichun,Chen Quan,Jing Mengmeng,et al.Fire Performance and Flame-retardant Mechanism of Organic Montmorillonite/Polystyrene Composites[J].Acta Materiae Compositae Sinica,2011,28(6):50-58.

[29] Hussein M Z B,Zainal Z,Tat O W S.Self-assembled Nanocomposite of Organic-inorganic Hybrid[J].Journal of Chemistry,2000,16(2):191-198.

[30] Uhl F M,Wilkie C A.Polystyrene/Graphite Nanocomposites:Effect on Thermal Stability[J].Polymer Degradation and Stability,2002,76(1):111-122.

[31] Kashiwagi T,Du F,Winey K I,et al.Flammability Properties of Polymer Nanocomposites with Single-walled Carbon Nanotubes:Effects of Nanotube Dispersion and Concentration[J].Polymer,2005,46(2):471-481.

[32] Reynaud E,Jouen T,Gauthier C,et al.Nanofillers in Polymeric Matrix:a Study on Silica Reinforced PA6[J].Polymer,2001,42(21):8759-8768.

[33] Yei D R,Kuo S W,Su Y C,et al.Enhanced Thermal Properties of PS Nanocomposites Formed from Inorganic POSS-treated Montmorillonite[J].Polymer,2004,45(8):2633-2640.

[34] Peeterbroeck S,Morgan A B,Nagy J B,et al.Polymerlayered Silicate-carbon Nanotube Nanocomposites:U-nique Nanofiller Synergistic Effect[J].Composites Science and Technology,2004,64(15):2317-2323.

[35] Beyer G.Filler Blend of Carbon Nanotubes and Organoclays with Improved Char as a New Flame Retardant System for Polymers and Cable Applications[J].Fire and Materials,2005,29(2):61-69.

[36] 刘继纯,付梦月,李晴媛,等.有机蒙脱土和氢氧化镁对PS的协同阻燃作用研究[J].中国塑料,2008,22(12):84-87.Liu Jichun,Fu Mengyue,Li Qingyuan,et al.Synergistic Effect of OMMT and MH on the Flame Retardancy of PS[J].China Plastics,2008,22(12):84-87.

[37] Bourbigot S,Duquesne S,Jama C.Polymer Nanocomposites:How to Reach Low Flammability?[J].Macromolecular Symposia,2006,233(1):180-190.

[38] Si M Y,Zaitsev V,Rafailovich M H,et al.Self-extinguishing Polymer/Organoclay Nanocomposites[J].Polymer Degradation and Stability,2007,92(1):86-93.

Flame Retardant Methods for Polymer Materials

JING Mengmeng,LIU Jichun*,LIU Cuiyun,LIU Hongyu

(Key Laboratory of Polymer Science and Nanotechnology,School of Chemical Engineering and Pharmaceutics,Henan University of Science and Technology,Luoyang 471003,China)

The research progress in flame retarded polymer materials at home and abroad in recent years was reviewed.The flame retardant methods,such as adding flame retardants,chemical reaction,surface modification,alloying,nano-compounding,and synergizing,were introduced.The characteristics of the various methods were analyzed.The developing trend of flame retardant methods for polymer materials was envisioned.

polymer material;flame retardant method;synergistic flame retardancy;developing trend

TQ314.24+8

A

1001-9278(2012)02-0013-07

2011-09-01

*联系人,liujc@iccas.ac.cn

(本文编辑:刘 学)