聚乙烯醇缩甲醛/二氧化硅复合泡沫材料的制备及热性能研究

姜 玉

(河南科技大学艺术与设计学院,河南洛阳471003)

聚乙烯醇缩甲醛/二氧化硅复合泡沫材料的制备及热性能研究

姜 玉

(河南科技大学艺术与设计学院,河南洛阳471003)

以正硅酸乙酯(TEOS)为前驱体,采用对聚乙烯醇缩甲醛(PVF)泡沫材料进行改性,制备了PVF/二氧化硅复合泡沫材料,探讨了TEOS用量对材料性能的影响,采用傅里叶变换红外光谱(FTIR)、热失重分析法(TG)对材料进行了分析。结果表明,二氧化硅含量为15%时,材料的初始热分解温度为322.5℃,比改性前提高了约94℃,TEOS的加入明显改善了PVF泡沫材料的拉伸强度和耐热性。

正硅酸乙酯;聚乙烯醇缩甲醛;泡沫材料;耐热性

0 前言

PVF泡沫材料具有优良的性能,在很多领域得到广泛应用[1]。但PVF泡沫材料的缩醛化度较低,一般为60%~70%[2],分子中含有大量未反应的羟基,加热容易降解,耐热性较低,因而限制了它在工作温度要求相对较高环境中的应用,如高温过滤介质,坦克与飞机的防护层。通过增大甲醛的用量来提高缩醛化度能够达到改善PVF泡沫材料的耐热性的目的,但是增加了成本、回收负担和环境压力。本文采用溶胶-凝胶法制备了改性PVF泡沫塑料。溶胶-凝胶法制备有机/无机复合材料最常用的前驱体是TEOS,通常由二氧化硅高温碳还原法制备[3-4]。通过控制TEOS的水解和缩聚条件,能够制备在有机物和无机物间具有很好相容性的含二氧化硅复合材料,并赋予其有机无机互穿网络结构,大大改善材料的性能,特别是热力学稳定性[5-7]。制备PVF泡沫材料时,缩醛化反应进行不完全,分子中含有大量的羟基,这些羟基能够和TEOS的水解产物发生化学反应,达到增强PVF和二氧化硅间相容性的目的,进而改善材料的性能[8-10]。本文主要研究了TEOS改性PVF泡沫材料的制备以及其用量对PVF泡沫材料热性能的影响。

1 实验部分

1.1 主要原料

聚乙烯醇,1799,江门市宝德利环保材料有限公司;

表面活性剂,化学纯,上海凌峰化学试剂有限公司;

TEOS,分析纯,天津市百世化工有限公司;

碳酸氢钠、盐酸、甲醛,分析纯,天津市百世化工有限公司。

1.2 主要设备及仪器

电子万能拉力实验机,CMT-5000,深圳市新三思计量技术有限公司;

TG,Perkin-Elmer Pyris 1,美国PE公司;DSC,Perkin-Elmer DSC-2C,美国PE公司;FTIR,RFX-65,美国Analect公司。

1.3 样品制备

在装有搅拌器、温度计、冷凝器的四口烧瓶中,加入400g水和40g聚乙烯醇,升温搅拌至聚乙烯醇完全溶解,降温至50~60℃,加入表面活性剂、TEOS、甲醛,搅拌均匀,加入40mL盐酸和0.8g碳酸氢钠,机械搅拌起泡至最大体积,将泡体注入模具,在50~60℃下恒温5h,清水浸泡,除去剩余的盐酸和甲醛等并干燥。

1.4 性能测试与结构表征

按GB/T 6343—1995进行表观密度测定,计算公式如式(1)所示。

式中 ρ——试样密度,g/cm3

m——试样质量,g

V——试样的体积,cm3

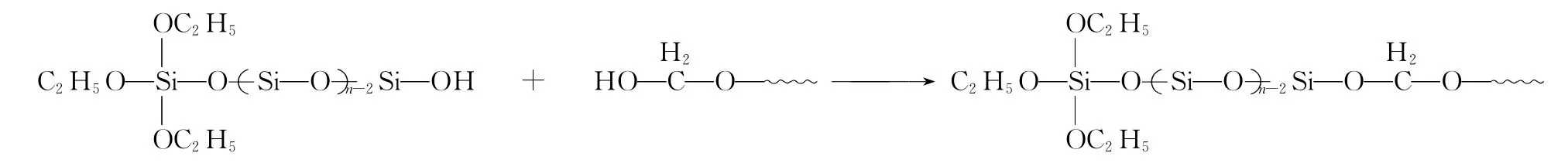

吸水率(Q)测试:将干燥试样切成长方体,测定试样的质量m0,将其放入水中,室温静置6h,小心取出,用滤纸吸去表面水分,称其质量m1,吸水率按式(2)计算;

将干燥试样切成长宽为25mm×100mm长方体样条,于23℃用电子万能拉力实验机测量产品的应力应变行为,拉伸速度为5mm/min;

采用TG进行热重分析,采用氮气保护,升温速率为10℃/min,升温范围50~750℃。

采用FTIR进行红外光谱测试。

2 结果与讨论

2.1 TEOS对材料结构的影响

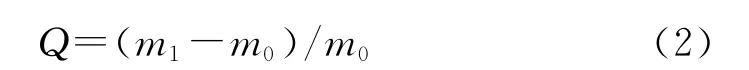

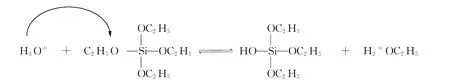

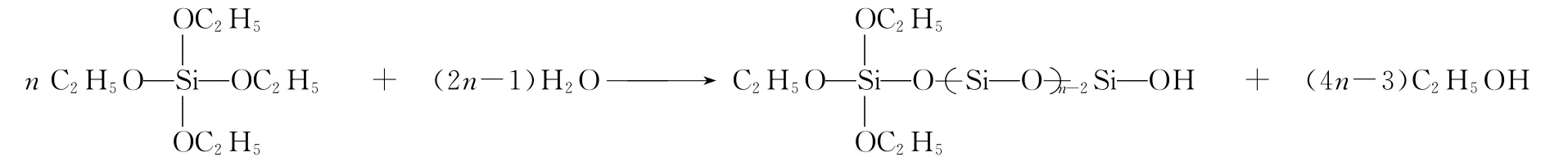

酸催化TEOS水解机理是质子亲电机理,如图1所示,分子中的第二个、第三个和第四个乙氧基的水解速率相对较慢,所以,随着水解和缩聚反应的进行,起初的TEOS以任意的三维方向聚合,容易形成网状结构的二氧化硅溶胶,最后趋向形成二氧化硅胶粒如图2所示[11]。由于酸催化TEOS水解缩合的初产物只带少量羟基,相对分子质量较小,分散性好,与PVF的缩合反应活性高,这就使得二氧化硅很容易接枝到PVF大分子上[12]。上述反应是在聚乙烯醇缩醛化的同时进行的,所以随着TEOS水解缩聚反应、聚乙烯醇的缩醛化反应和它们之间的进一步缩合反应的进行,最终形成高度交联的有机无机物质互穿的网络结构,如图3所示。

图1 酸催化TEOS水解机理Fig .1 Mechanism of acid-catalyzed hydrolysis of TEOS

图2 TEOS的水解聚合反应Fig.2 Hydrolysis-polymerization reaction of TEOS

图3 PVF与TEOS水解产物的缩合反应Fig.3 Condensation reaction of PVF and TEOS hydrolysis

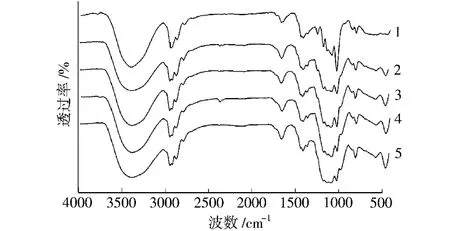

图4是PVF泡沫材料和PVF/二氧化硅复合泡沫材料的FTIR谱图。对于PVF泡沫材料,羟基的吸收峰位于3392、1645cm-1,亚甲基的伸缩振动峰出现在2783、2865、2916、2945cm-1处,其弯曲振动峰出现在1357、1407cm-1。1242、1173、1132、1072、1018cm-1处的吸收峰与C—O—C—O—C的伸缩振动有关。聚乙烯醇缩甲醛/二氧化硅复合泡沫材料的FTIR谱图与PVF泡沫材料的FTIR谱图相似,但在1180、1130、1080cm-1处的吸收峰强度有所增加,这主要是由于反应过程中C—O—Si和Si—O—Si的出现。同时随着二氧化硅含量的增加,960cm-1处的吸收峰越来越明显,这表明复合材料中的Si—OH基团没有反应完全。上述研究结果表明,TEOS水解缩聚的产物成功的连接到PVF大分子上。

图4 PVF/二氧化硅泡沫材料的FTIR谱图Fig.4 FTIR spectra for PVF/silica composite foamed plastics

2.2 TEOS用量对材料预成型时间的影响

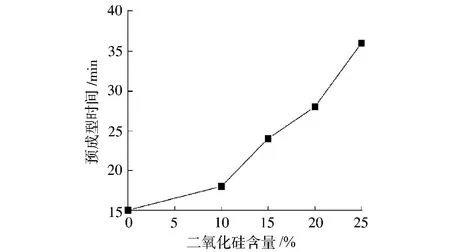

PVF泡沫材料的制备是通过聚乙烯醇与甲醛在酸性条件下缩醛化完成的,且在缩醛化凝固成型期间化学或物理发泡或加入成孔剂。在制备PVF/二氧化硅复合泡沫材料时,把TEOS和甲醛同时加入到聚乙烯醇水溶液中,使TEOS 的溶胶-凝胶反应与缩醛化反应同时进行。在整个反应过程中,预成型时间对材料的性能有较大的影响。由于重力及蒸发作用,液体不断从泡沫壁上分离致使泡体变形最终会导致泡沫的破裂从而缩短泡沫的寿命,影响材料的最终成型,只有保证足够的预成型时间,才能保证材料成型。由于TEOS水解用去部分酸催化剂,导致酸的浓度降低,从而降低了聚乙烯醇和甲醛的缩醛化反应速度,整个溶液黏度增加的速度减慢,需要较长的时间达到0.03Pa·S,预成型时间延长。本文研究了预成型温度为60℃时,TEOS用量对预成型时间的影响,结果如图5所示。从图中可以看出,随着TEOS用量的增加,预成型时间也随之延长。

2.3 TEOS用量对材料物理及力学性能的影响

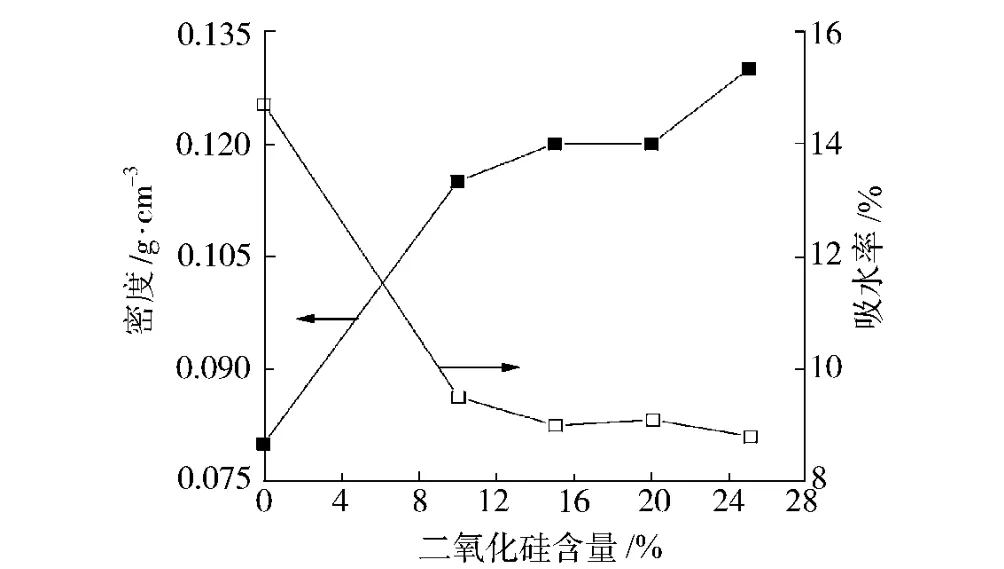

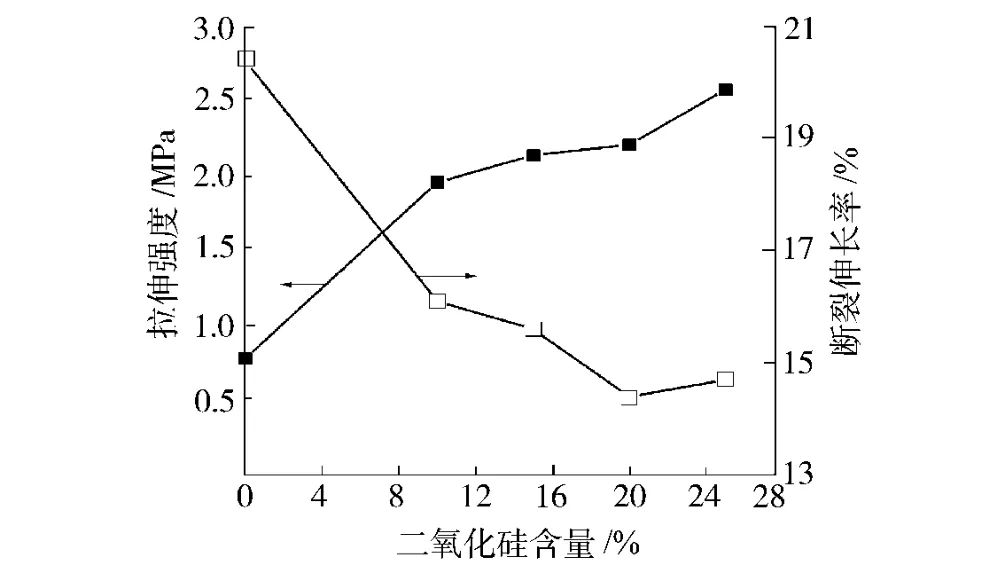

图6和图7是TEOS用量对复合泡沫材料的物理及力学性能的影响。从图中可以看出,随着TEOS的加入,复合材料的密度逐渐增大,达到纯PVF泡沫材料150%左右,这主要是泡孔骨架变粗,孔壁变厚导致的。同时由于泡孔表面部分被具有耐水性的二氧化硅颗粒占据,以及泡孔形态的变化,导致复合材料的吸水性随着二氧化硅含量的增加逐渐降低。PVF与二氧化硅间的良好的相容性及由此形成的有机无机网络互穿结构大大增强了材料的拉伸强度,是纯PVF泡沫材料的两倍。同时,材料的断裂伸长率有所下降。

图5 二氧化硅含量对材料的预成型时间的影响Fig.5 Effect of silica content on presolidification time

图6 二氧化硅含量对PVF/二氧化硅泡沫材料的密度及吸水率的影响Fig.6 Effect of silica content on density and water absorption of PVF/silica composite foamed plastics

图7 二氧化硅含量对PVF/二氧化硅泡沫材料的力学性能的影响Fig.7 Effect of silica content on mechanical properties of PVF/silica composite foamed plastics

2.4 材料的热性能分析

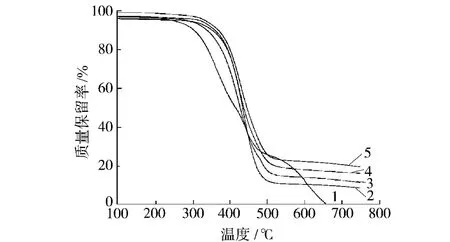

图8 PVF/二氧化硅泡沫材料的TG曲线Fig.8 TG curves for PVF/silica composite foamed plastics

图9 PVF/二氧化硅泡沫材料DTG曲线Fig.9 DTG curves for PVF/silica composite foamed plastics

图8和图9分别是PVF泡沫材料及复合泡沫材料的TG和DTG曲线。从图中可以看出,材料的热失重分为3个阶段。第一阶段的热失重主要是水的挥发以及材料所包含溶剂的逸出,包括甲醛和乙醇等。第一阶段材料的失重分数随二氧化硅含量的增加而逐渐降低,这是因为随着二氧化硅含量的增加,材料的吸水能力降低,材料中所含水分逐渐减小。材料第二阶段失重主要是化学键的断裂。起始于PVF大分子中相邻的羟基发生反应失去水分子,或者是游离硅烷醇发生进一步缩合反应失去了一部分水,紧接着是大分子链段的断裂。这两种情况可以清楚地从PVF泡沫材料及二氧化硅含量为20%和25%的复合泡沫材料的DTG曲线看到,二氧化硅含量为10%和15%的复合泡沫材料的TG图谱看不到这两种情况。这进一步说明了少量TEOS即可对材料结构产生重大影响。这一阶段的热失重分数随着二氧化硅含量的增加而降低,而且其值都超过了70%,说明第二阶段热失重是整个热失重过程的主要阶段。第三阶段是残留聚合物的进一步降解和无机二氧化硅进一步的反应。热失重分数的近似与所添加的二氧化硅的理论值,随着温度的增加,其值变化较小。对于纯PVF泡沫材料,温度超过660℃时,材料残留量基本上为零。

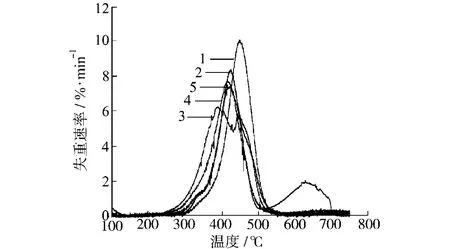

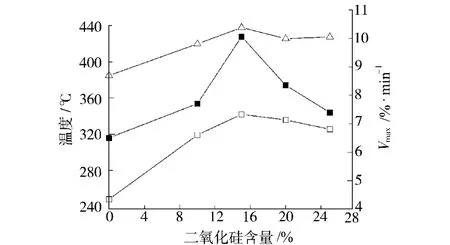

图10是材料在二阶段起始热分解温度、最快失重速率(Vmax)及其对应的温度(TVmax)的图谱,其随二氧化硅含量的增加所对应的变化趋势基本相同。TEOS用量较小时,其水解缩聚的硅烷醇聚合度较小,分散性较好,能够很好的连接到PVF分子上,二氧化硅与PVF的化学键连接较好,从而形成较好的有机无机网络互穿结构,增加了材料的耐热性。材料初始热分解温度与最快失重温度都随着TEOS用量的增加而增加。当二氧化硅含量为15%时,初始热分解温度达到最大值322.5℃,比纯PVF泡沫材料高出94℃;最快失重温度达到438℃,比纯PVF泡沫材料高出52℃。这表明二氧化硅对材料的耐热改性是有效的。TEOS用量较大时,其水解缩聚速率增加,所生成的硅烷醇聚合度较大,导致其分散性下降,与PVF的连接能力下降,二氧化硅与PVF的化学键连接程度下降。但是,PVF与二氧化硅间的互穿网络结构依然能够大大限制聚合物分子链段的运动。所以初始热分解温度和最快失重温度稍微有所降低,整体上复合材料具有较好的耐热性。

图10 PVF/二氧化硅泡沫材料的初始分解温度、最快失重速率及其对应的温度Fig.10 Treshold temperature,TVmax,Vmaxof PVF/silica composite foamed plastics

最快失重速率的变化主要取决于复合材料的化学组分。首先,PVF与二氧化硅间的化学键连接可导致连接点间的链段长度增加,加热所失去的链段变大,重量增加。另外,少量水分就能促使二氧化硅变为酸,从而提供质子给大分子中所含的羟基,使羟基发生质子化反应,加快材料的降解。这两种作用都将促使材料加快降解,但是,TEOS用量过大,将导致二氧化硅颗粒增大,分散性下降,与PVF的连接程度下降。所以,上述两方面导致复合材料加快降解的作用有所减弱,最快失重速率有所下降。

3 结论

(1)二氧化硅有效改善了泡沫材料的耐热性,材料的初始热分解温度大幅提高,二氧化硅含量为15%时,初始分解温度达到322.5℃,比纯PVF泡沫材料提高了约94℃;

(2)TEOS水解生成的硅烷醇与PVF发生了羟基缩合反应,这些化学键及其之间的氢键作用,避免了PVF与二氧化硅的相分离。

[1] 王光钊,李 静.PVFM泡沫塑料的研究及应用[J].塑料科技,2006,(5):70-73.

Wang Guangzhao,Li Jing.Research and Application of PVFM Foam Plastics[J].Plastics Science and Technology,2006,(5):70-73.

[2] 叶永观,林先核.聚乙烯醇缩甲醛泡沫塑料的研制[J].化学工程与装备,1996,(2):19-21.

Ye Yongguan,Lin Xianhe.Preparation of Poly(vinyl formal)Foamed[J].Chemical Engineering &Equipment,1996,(2):19-21.

[3] 宋建华,许家瑞.从配位硅出发低温合成脂肪族含硅聚酯及其结构表征[J].高分子材料科学与工程,2004,20(1):75-78.

Song Jianhua,Xu Jiarui.The Synthesis of Fatty Siliconcontaining Polyester Directly from SiO2and Characterization of Its Structure[J].Polymeric Materials Science &Engineering,2004,20(1):75-78.

[4] 宋建华,张建华,李保惠,等.双羟基四配位硅/聚乙烯醇缩丁醛复合膜的制备及其热性能[J].应用化学,2004,21(7):740-741.

Song Jianhua,Zhang Jianhua,Li Baohui,et al.Preparation and Thermal Property of Composite Film of Di-hydroxy Tetra Coordinated Silicon/Polyvinyl Butyral[J].Chinese Journal of Applied Chemistry,2004,21(7):740-741.

[5] 陆静娟,郭兴忠,杨 辉.溶胶-凝胶法制备硅铝溶胶增强有机/无机复合薄膜[J].稀有金属材料与工程,2008,37(S2):111-115.

Lu Jingjuan,Guo Xingzhong,Yang Hui1.Organic-Inorganic Hybrid Film Modified with Silica and Alumina Sols by Sol-Gel Method[J].Rare Metal Materials and Engineering,2008,37(A02):111-115.

[6] GingHo Hsiue,WenJang Kuo,YuanPin Huang,et al.Microstructural and Morphological Characteristics of PS-SiO2Nanocomposites[J].Polymer,2000,41(8):2813-2825.

[7] 廖辉伟.正硅酸乙酯(TEOS)的So1-Gel法应用研究[J].新技术新工艺,2004,(4):45-47.

Liao Huiwei.The Research on Tetracthoxysilane(TEOS)and Its Application in Sol-Gel[J].New Technology &New Process,2004,(4):45-47.

[8] 王华林,史铁钧,翟林峰.疏水型多孔PVA/SiO2有机无机杂化材料的研究[J].高分子材料科学与工程,2005,21(3):250-252.

Wang Hualin,Shi Tiejun,Zhai Linfeng.Research on Hydrophobic and Multipore PVA/SiO2Organic-inorganic Hybrid Material[J].Polymeric Materials Science &Engineering,2005,21(3):250-252.

[9] 李人哲.溶胶-凝胶法制备PVA/SiO2杂化材料及性能表征[J].涂料工业,2006,36(4):21-23,27.

Li Renzhe.Studies on Preparation and Properties of PVA/SiO2Hybrid Material by Sol-Gel Method[J].Paint &Coatings Industry,2006,36(4):21-23,27.

[10] 周国波,刘庆林,张秋根.PVA/TEOS/APTEOS杂化膜的渗透蒸发性能[J].高分子材料科学与工程,2007,23(6):160-163,168.

Zhou Guobo,Liu Qinglin,Zhang Qiugen.Pervaporation Characteristics of the Hybrid Membranes of PVA/TEOS/APTEOS[J].Polymer Materials Science &Engineering,2007,23(6):160-163,168.

[11] 殷明志,姚 熹,李振荣,等.酸催化正硅酸乙酯溶胶-凝胶二氧化硅薄膜的制备[J].西安交通大学学报,2002,36(8):847-850.

Yin Mingzhi,Yao Xi,Li Zhenrong,et al.Preparation of Silica Films from Tetraethyl Orthosilicate Sol-gel Process Catalyzed with Acid[J].Journal of Xi’an Jiaotong University,2002,36(8):847-850.

[12] 余锡宾,吴 虹.正硅酸乙酯的水解缩合过程研究[J].无机材料学报,1996,11(4):703-707.

Yu Xibing,Wu Hong.Studies on the Hydrolysis and Polycondensation Process of TEOS[J].Journal of Inorganic Materials,1996,11(4):703-707.

Preparation and Thermal Characterization of Modified Poly(vinyl formal)/Sillica Composite Foamed Plastics

JIANG Yu

(School of Art and Design,Henan University of Science and Technology,Luoyang 471003,China)

Poly(vinyl formal)(PVF)was modified with hydrolyzed tetraethoxysilane(TEOS)via a sol-gel process.The effects of TEOS content on the physical and mechanical properties of PVF foam were studied using fourier transform infrared spectrometer(FTIR)and thermogravimetric analysis(TG).When TEOS content was 15%based on PVA,the foam showed an initial decomposition temperature of 322.5℃,which was 94℃higher than that of virgin PVF.

tetraethoxysilane;poly(vinyl formal);foamed plastics;thermal stability

TQ324.3

B

1001-9278(2012)02-0041-05

2011-10-12

联系人,jiangyurr@gic.ac.cn

(本文编辑:刘本刚)