无溶剂环氧树脂/酰亚胺/酸酐型浸渍树脂的研究

高李帅,陈立新

(西北工业大学理学院应用化学系,陕西 西安710129)

0 前言

绝缘浸渍树脂漆是一种液体树脂体系,通过浸渍工序、渗透、填充到线圈、线槽或其它绝缘物的空隙和气孔之中,经固化将线圈导线黏结为绝缘整体,并于表面形成连续的绝缘层,具有介电性能好、力学性能优和耐环境性好等优点。溶剂型浸渍树脂漆在使用过程中由于溶剂的挥发,造成环境污染及危害施工者的身体健康。此外,由于溶剂的残留,导致产品综合性能差,因而无溶剂树脂漆成为绝缘浸渍漆的发展方向[1-3]。绝缘浸渍树脂使用最多并且重要的是环氧树脂,环氧树脂的羟基和醚健使其有好的黏结力,介电性能也很优异,但环氧树脂耐热性能不高使其在较高绝缘等级领域的使用受限[4-5]。聚酰亚胺是一种性能优异的耐高温绝缘材料,不但具有良好的耐热性、电气绝缘、耐辐射及耐化学介质性能,同时还具有优良的力学性能[6]。环氧树脂中引入酰亚胺基团后所得的无溶剂浸渍树脂,不但固化后漆膜有良好的韧性、耐热性和介电性,而且适合浸渍大功率电机等电器,具有高的绝缘等级。

本研究采用两端带有羧基的酰亚胺,即双(羧基邻苯二甲酰亚胺)作环氧树脂的固化剂,同时配合酸酐共同固化环氧树脂[7-8],以获得具有良好工艺性、储存性和耐热性的无溶剂浸渍树脂。

1 实验部分

1.1 主要原料

双酚F型低黏度环氧树脂,CYDEF-2,岳阳石化总厂环氧树脂厂;

偏苯三酸酐(TMA),工业级,上海金贸泰化工有限公司;

甲基四氢苯酐(MeTHPA),工业级,沈阳东南化工研究所;

二氨基二苯基甲烷(DDM),化学纯,国药集团化学试剂有限公司;

二甲基乙酰胺(DMAc),分析纯,天津市富宇精细化工有限公司。

1.2 主要设备及仪器

红外光谱仪,WQF-310,北京第二光学仪器厂;旋转黏度计,NDJ-79,上海昌吉地质仪器有限公司;差示扫描量热分析仪(DSC),SDT2960,美国TA公司;

热失重分析仪(TG),SDTQ600,美国TA公司。

1.3 样品制备

双(羧基邻苯二甲酰亚胺)的合成:将30ml溶剂DMAc、0.1mol的TMA以及溶解在适量DMAc中的0.05mol的DDM加入到三口瓶中。在30~50℃下恒温反应5min后,加入脱水剂,将反应温度升高至70~90℃反应1h后停止反应。最后将反应液过滤、重结晶、干燥得到淡黄色粉末。

二胺与TMA反应制备端羧基酰亚胺的机理如式(1)所示。

上述反应中酰胺酸的生成较为容易,是个放热反应。而酰胺酸脱水生成酰亚胺的过程是吸热过程,活化能较高,因此需在高温并引入催化剂条件下进行。但是在本研究中苯环上邻位和间位都有羧基,间位脱水的活化能要高于邻位,故在高温下有利于间位脱水环化,必须采取适当的方法保证邻位成环。例如采用加脱水剂的方法,醋酸酐的加入可以吸收反应脱出的水,起到脱水剂的作用。醋酸酐的用量以接近生成的水的摩尔量为宜,用量过多会造成体系酸值升高,使酰胺结构分解。醋酸钠加入起着调节体系pH值的作用,使体系pH值维持在一定范围,避免酰胺酸分解,使亚胺化反应顺利进行。

不同配比环氧树脂/酰亚胺/酸酐体系的制备:按质量比100∶10、100∶20、100∶30分别称取双酚F环氧树脂和双(羧基邻苯二甲酰亚胺),在90℃下反应2h进行扩链反应。反应结束冷却至室温后加入适量的MeTHPA,混合均匀得到不同配比的浸渍树脂,分别记为10-酸酐、20-酸酐、30-酸酐。同时制备环氧/酸酐树脂和环氧/酰亚胺树脂。

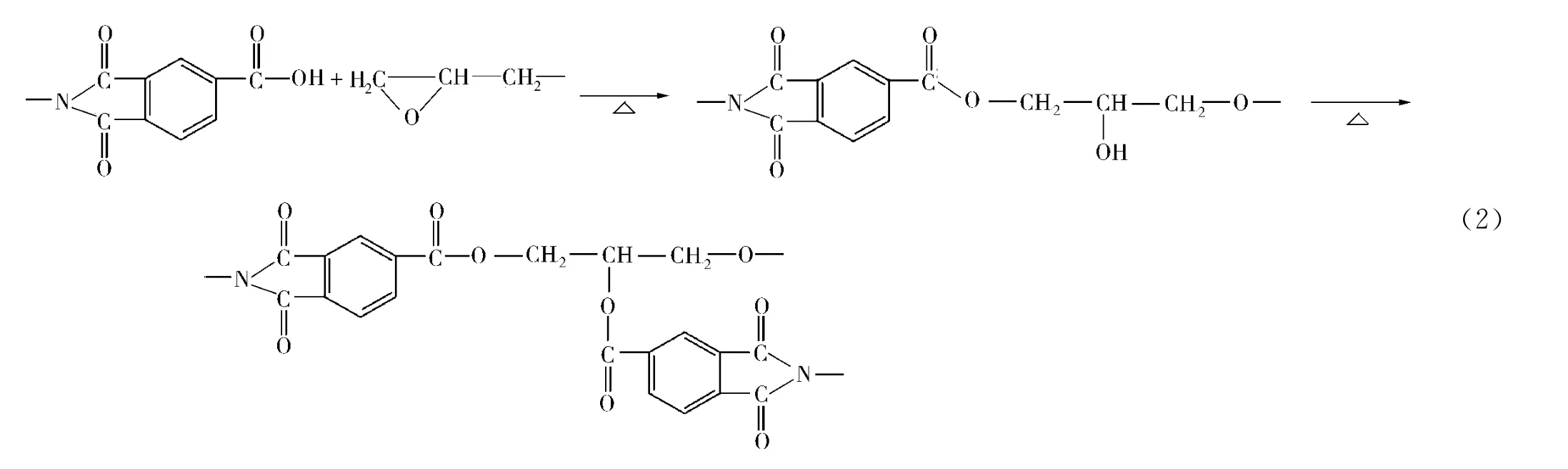

端羧基酰亚胺固化环氧树脂机理:双(羧基邻苯二甲酰亚胺)的羧基具有活泼氢,可以作为环氧树脂的有效固化剂。该固化反应中羧基反应活性不高,交联反应必须在较高的温度下进行。

此外交联反应不仅在羧基与环氧基之间进行,产物上的羟基也与环氧基和羧基继续反应。反应过程如式(2)所示。

1.4 性能测试与结构表征

加入KBr粉末与样品混合研磨后,在压片机上压片制样,用红外光谱仪测试样品的红外谱图;

采用旋转黏度计测定浸渍树脂室温下的黏度,同时测定在60℃下储存96h后的黏度;

采用DSC测定样品的热性能,测试条件为N2气氛,升温速率为10℃/min的,测试范围是0~300℃,样品质量为5~10mg;

采用TG研究样品的热失重性能,N2气氛,升温速率是20℃/min,升温范围是25~700℃。

2 结果与讨论

2.1 双(羧基邻苯二甲酰亚胺)的红外光谱表征

将反应制备的淡黄色粉末充分干燥后,通过溴化钾压片法进行红外光谱分析,结果如图1所示。由红外谱图可以看出,酰亚胺基团特征吸收峰在1776、1714cm-1处出现,3476cm-1处有羧基中的—OH伸缩振动谱带,3035cm-1左右的吸收峰属于苯环上亚甲基的伸缩振动。由此可知双(羧基邻苯二甲酰亚胺)特征官能团已经出现,所得粉末即为目标产物。

图1 双(羧基邻苯二甲酰亚胺)红外谱图Fig.1 FTIR spectrum for bis(carboxyphthalimide)

2.2 不同浸渍树脂体系的黏度研究

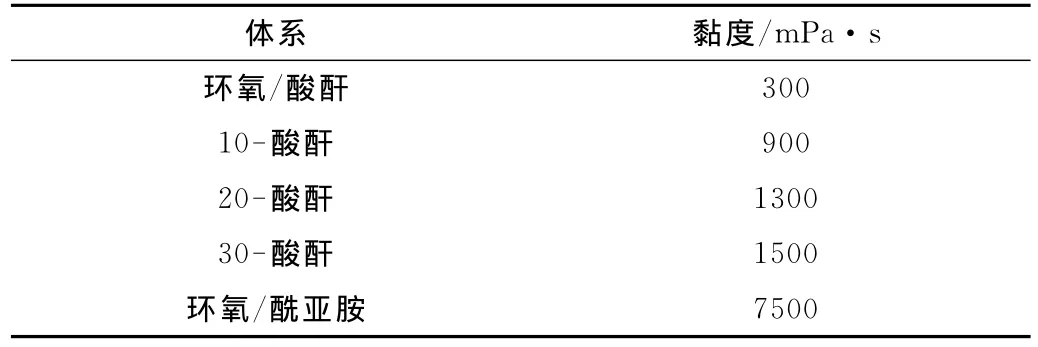

黏度是浸渍树脂一个重要工艺参数,树脂工艺性的好坏很大程度上由黏度决定,低黏度浸渍树脂有利于提高树脂漆对工件的渗透性。室温下树脂的黏度不应当过大,否则施工时需要加热升温来满足浸渍树脂对工件的渗透,这无疑增加了施工成本。酰亚胺基团的含量对树脂黏度的影响如表1所示。

表1显示,随着酰亚胺基团含量的增加树脂黏度增大,这是由刚性分子酰亚胺的引入,分子自由旋转困难导致的。引入刚性分子越多,链柔顺性越差,树脂黏度就越高。环氧树脂/酰亚胺体系黏度过大,室温下不利于对工件的渗透,因而工艺性较差。酸酐的引入不但起着固化剂的作用,还能降低树脂黏度达到改善工艺性的目的。

表1 不同树脂体系的黏度Tab.1 Viscosity of different resin systems

2.3 浸渍树脂储存性能研究

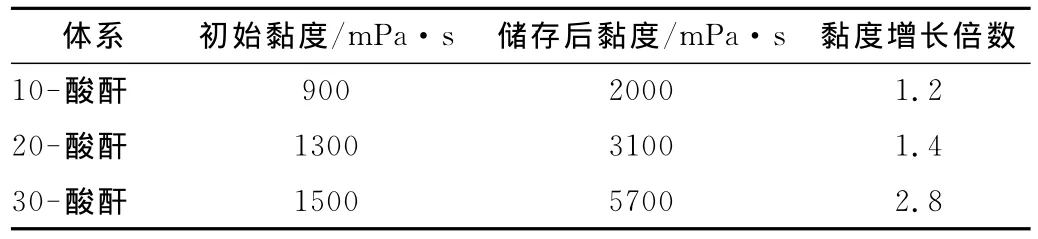

浸渍树脂因为具有一定反应活性,在储存过程中黏度会变大。黏度的变化可以表征浸渍树脂的储存性能,树脂在60℃下密闭存放96h之后测黏度,得出树脂储存前后黏度增长倍数,如表2所示。

表2 树脂储存过程的黏度变化Tab.2 Changes of viscosity in storage of resin

10-酸酐和20-酸酐树脂黏度增长倍数不超过1.5,储存性能较好。其中10-酸酐体系黏度增长倍数最小。

2.4 浸渍树脂固化工艺的确定

对不同配比的环氧/酰亚胺/酸酐树脂和环氧/酸酐树脂进行DSC扫描,如图2所示。从图2可以看出,各体系DSC曲线都有一个放热峰。固化反应起始温度Ti、峰顶温度Tp和终止温度Tf分别近似作为起始固化温度、最佳固化交联温度和固化后处理温度。

图2 不同浸渍树脂的DSC曲线Fig.2 DSC curves for different impregnated resins

由DSC曲线得出各体系固化特征温度,如表3所示,酰亚胺基团的引入降低了固化反应的活化能,最佳固化交联温度随酰亚胺量增加而有所下降。环氧/酸酐体系的固化工艺为:100 ℃/1h、230℃/3h,然后250℃/2h后固化处理。10-酸酐固化工艺为:100℃/1h、190 ℃/3h,再 经 230 ℃/2h 后 固 化。20-酸酐和30-酸酐固化过程为:80℃/1h、180℃/3h和250℃/2h后固化处理。

表3 不同体系的固化温度Tab.3 Curing temperature of different systems

2.5 固化树脂耐热性的评价

TG分析是表征材料的热稳定性的常用方法,初始热分解温度(Tdi)以及质量保留率用来表征体系热稳定性。酸酐固化环氧树脂和端羧基酰亚胺固化环氧树脂的TGA曲线如图3所示,两体系的Tdi(热分解5%时的温度)相当,分别为312.7℃和310.5℃。而700℃时的质量保留率分别为12.5%和24.6%,此外质量保留率为50%时对应的温度也有较大差别,可见酰亚胺基团的引入明显提高了树脂的热稳定性。环氧/酰亚胺树脂在419.0℃处分解速率达到最快,此时有酰亚胺环、苯环、复杂交联键等高温开环和降解反应。

图3 环氧/酸酐、环氧/酰亚胺固化树脂的TGA曲线Fig.3 TGA curves for epoxy/anhydride and epoxy/imide

同时测定环氧/酰亚胺/酸酐体系的热分解曲线,从图4可看出,10-酸酐初始分解温度明显低于20-酸酐和30-酸酐,700℃时的质量保留率分别为15.0%、17.2%、20.5%。由热分解曲线得出失重15%时的温度T15和失重50%时的温度T50。

根据割线法经验公式计算表观分解温度和温度指数,G=T15-3/7(T50-T15),其中G 为表观分解温度,温度指数T=(G+T50)/(2×2.26),得出各体系温度指数如表4所示。

随着酰亚胺基团含量的增加温度指数升高,在不影响树脂工艺性的前提下可以适当增加酰亚胺在体系中的比重。环氧/酰亚胺/酸酐固化树脂可以达到180℃的绝缘等级。

图4 环氧/酰亚胺/酸酐固化树脂的TGA曲线Fig.4 TGA curves for cured epoxy/imide/anhydride

表4 环氧/酰亚胺/酸酐固化树脂温度指数Tab.4 Temperature index of cured epoxy/imide/anhydride

3 结论

(1)环氧浸渍树脂中酰亚胺基团的引入使固化树脂的耐热性提高。酰亚胺含量越高树脂耐热指数越高,但树脂的黏度也随之升高,进而影响树脂工艺性。

(2)浸渍树脂中酸酐的引入不但起固化剂的作用,还能降低树脂黏度,改善工艺性。此外酸酐能降低树脂活性,延长凝胶时间,因而提高了树脂储存性。

(3)环氧/酰亚胺/酸酐浸渍树脂固化反应活化能比环氧/酸酐树脂的低,所以前者所需固化温度较后者的低。通过合适原料配比制备环氧/酰亚胺/酸酐浸渍树脂,具有良好施工工艺性,其耐热等级可以达到180℃。

[1]左瑞霖,梁国正,常鹏善,等.耐高温无溶剂绝缘浸渍漆的研究进展[J].绝缘材料,2002,(2):26-33.Zuo Ruilin,Liang Guozheng,Chang Pengshan,et al.The Development of Heat-resistant Solventless Insulation Impregnating Varnishs[J].Insulating Materials,2002,(2):26-33.

[2]吴玉霞.不饱和聚酯无溶剂绝缘漆的研究[J].热固性树脂,1994,(1):27-29.Wu Yuxia.Solventless Insulating Varnish of Unsaturated Polyester[J].Thermosetting Resin,1994,(1):27-29.

[3]唐可珂.高温绝缘涂料[J].涂料工业,1987,(4):50.Tang Keke.High Temperature Insulating Coating[J].Paint & Coatings Industry,1987,(4):50.

[4]余传柏,饶保林.超支化聚醚多元醇在干式电抗器浸渍树脂中的增韧研究(Ⅰ)[J].绝缘材料,2009,42(4):6-10.Yu Chuanbo,Ruan Baolin.Relationship Between Molecular Weight of Hyper-branched Polyether Polyols and Toughened Epoxy Resins Applied to Impregnating Resin for Dry Reactor(Ⅰ)[J].Insulating Materials,2009,42(4):6-10.

[5]孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002:5-7.

[6]侯茜坪,张怡萍,彭 静,等.H级无溶剂浸渍漆的研究[J].热固性树脂,2000,15(4):8-12.Hou Qianping,Zhang Yiping,Peng Jing,et al.Study on Solventless-free Impregnating Varnish with H-grade Heat Resistance[J].Thermosetting Resin,2000,15(4):8-12.

[7]Raj N Gounder,Robbinsville N J.Epoxy Resin Composition Cured with Imide-amines:US,4340715[P].1982-07-20.

[8]Liu Xiaoqing,Xin Wenbo,Zhang Jinwen.Rosin-derived Imide-Diacids as Epoxy Curing Agents for Enhanced Performance[J].Bioresource Technology,2010,101:2520-2524.