导流器对自孕育铸造法制备AM60镁合金半固态浆料的影响()Ⅲ

李元东,邢 博,马 颖,郝 远

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

导流器对自孕育铸造法制备AM60镁合金半固态浆料的影响()Ⅲ

李元东1,2,邢 博1,马 颖1,2,郝 远1

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

采用自孕育铸造法制备AM60镁合金半固态坯料,研究导流器参数对半固态组织的影响规律及组织形成机理。结果表明:导流器能有效促进合金组织由树枝晶向等轴晶及颗粒状晶的转变;熔体处理温度和孕育剂加入量一定时,导流器的相关参数,如角度、长度、温度、混合段的凹槽宽度,均影响合金的传热及流动,进而影响其凝固组织;在导流器角度为30°~45°、长度为500 mm、混合段凹槽宽度为50 mm、且通水冷却时可以获得细小颗粒状或蔷薇状的半固态坯料,初生α-Mg的平均晶粒尺寸为37.5 μm;减小导流器出口宽度有利于增强液体紊流,促进晶粒均匀分布;导流器促进了熔体非均质形核及激冷晶的形成,增强了晶粒增殖;熔体对流使合金的温度场和浓度场更均匀,晶粒生长以颗粒状生长、蔷薇晶根部颈缩熔断和磨圆熟化机制为主。

AM60镁合金;自孕育法;半固态浆料;非枝晶;形核;生长

半固态金属加工技术自问世以来,经历了从流变成形到触变成形,再到流变成形的螺旋式发展。与触变成形相比,流变成形最大的优势在于制浆与成形同步进行,能有效缩短工艺流程,为半固态成形潜在的高效率、低能耗的优势发挥提供了保障。浆料在线制备是流变成形的关键。近年来,随着研究的不断深入,基于方法有效、流程简洁和成本低廉的商业性选择等原则,研究人员相继开发了多种适合于流变成形的浆料制备工艺,如NRC[1-3]、SEED[4]、SSR[5]和CRP[6-8]等。在这些工艺中,对熔体施加强制搅拌或剪切并不是获得球晶组织的关键,而是通过各种方式使合金在液相线附近迅速丧失过热,有效促进非均质形核,增大晶粒密度。在晶粒生长阶段,控制浓度场和温度场均匀分布会促进界面平面推移,即使出现破坏界面稳定的扰动,在高晶粒密度下,这些扰动也会由于相邻晶粒浓度场和温度场的叠加而消失,最终初生相会在整个凝固过程中保持近球形态[9]。

由此可以认为,只要熔体结晶时生成足够多的晶核,且晶核生长时破坏界面稳定的不利因素如负温度梯度和界面溶质富集等现象能得到有效克服,则金属在一定程度凝固后,即可获得组织圆整、细小的半固态浆料。自孕育铸造便是基于上述思想的半固态浆(锭)料制备工艺。该方法通过加入与合金熔体同成分的自孕育剂,改变了熔体热稳定结构,引入结晶核心,激发了合金中可作为非均质形核晶坯的大尺寸原子团簇。随着金属液浇到倾斜一定角度、具有多条流道的导流器上,原子团簇在导流器的迅速冷却下,获得形核功并生长为晶粒。此外,导流器激冷作用使其表面发生大量非均质形核,这些晶粒在液流冲刷下随着合金熔体进入铸型,促进了凝固时的晶粒增殖。如果将上述高晶粒密度的金属在铸型中凝固,则可以获得尺寸细小、形貌为等轴或颗粒状的半固态坯料;若将流出导流器的半固态金属进行短时保温或缓慢冷却,则会获得质量优良、适合于流变成形的半固态浆料。

影响自孕育制浆的工艺参数包括熔体处理温度(孕育剂加入时的熔体温度)、孕育剂参数、导流器结构及性质。本文作者[10-11]曾对前两者的影响做了详细研究,在此,主要研究导流器的参数如角度、长度、温度、混合段凹槽宽度对自孕育铸造组织的影响,并结合实验现象和现有理论分析导流器作用下合金组织演变机制。

1 实验

1.1 实验装置及原理

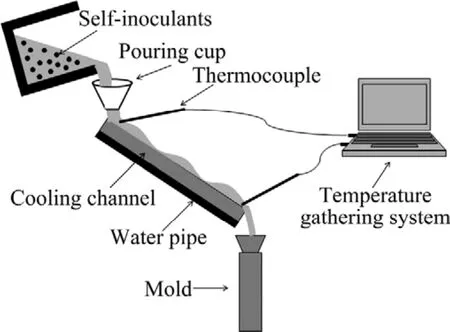

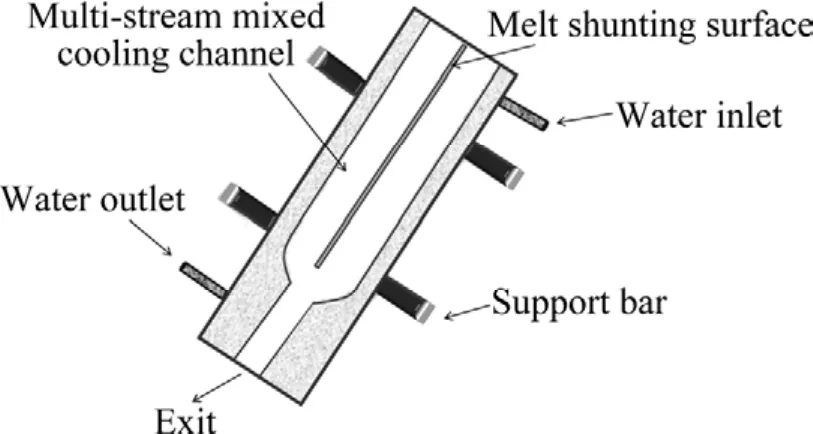

自孕育浇注装置由浇口杯、多流股混合冷却导流器、收集坩埚、计算机温度采集模块等组成。导流器材质为不锈钢,由盖板和底板通过卡槽扣合。盖板上部安装浇口杯,下表面沿轴线焊接一条通气管,在通气管表面沿金属液流动方向开出若干气孔供气体保护。底板由上部分流段和底部混合段组成,从浇口杯流出的金属液在分流面的作用下瞬间分为两股,流至底部后汇合流出。通过水冷系统和加热棒调节金属液流动槽温度。

自孕育浇注过程如下:合金进行常规熔炼后将熔体温度控制在要求范围,将相同成分合金制成的不规则小颗粒(自孕育剂)撒入熔体,搅拌棒快速搅拌5 s,然后将金属液浇入浇口杯并经导流器流入铸型。合金在流经导流器时被分为两股,有利于增加熔体与导流器表面接触面积,促进熔体整体均匀冷却;金属液的汇合增强了紊流效应,利于已形成的晶粒在液体中均匀分布。自孕育浇注过程和导流器底板结构分别如图1和2所示。

图1 自孕育浇注过程Fig.1 Schematic diagram of self-inoculation method

图2 多流道混合导流器结构示意图Fig.2 Schematic diagram of multi-stream mixed cooling channel

1.2 实验过程及条件

实验合金为商用AM60镁合金,化学成分如下(质量分数,%):Al 6.4,Mn 0.4,Zn 0.2,Si 0.08,Cu 0.008,Fe 0.004,余量为Mg。该合金的理论液相线如下:615℃,固相线为540 ℃。自孕育剂制备过程如下:将500 g镁锭在SG2-75-10型坩锅电阻炉中熔炼,待金属完全熔化后开始测温,当熔体温度达到720~730 ℃后,用 1.5%~2.0% C2Cl6(质量分数)进行精炼除气,调整熔体温度在710~720 ℃、并直接浇注到d15 mm×150 mm圆柱形金属铸模中,空冷凝固,最后将铸棒切割成5 mm×5 mm的小颗粒。

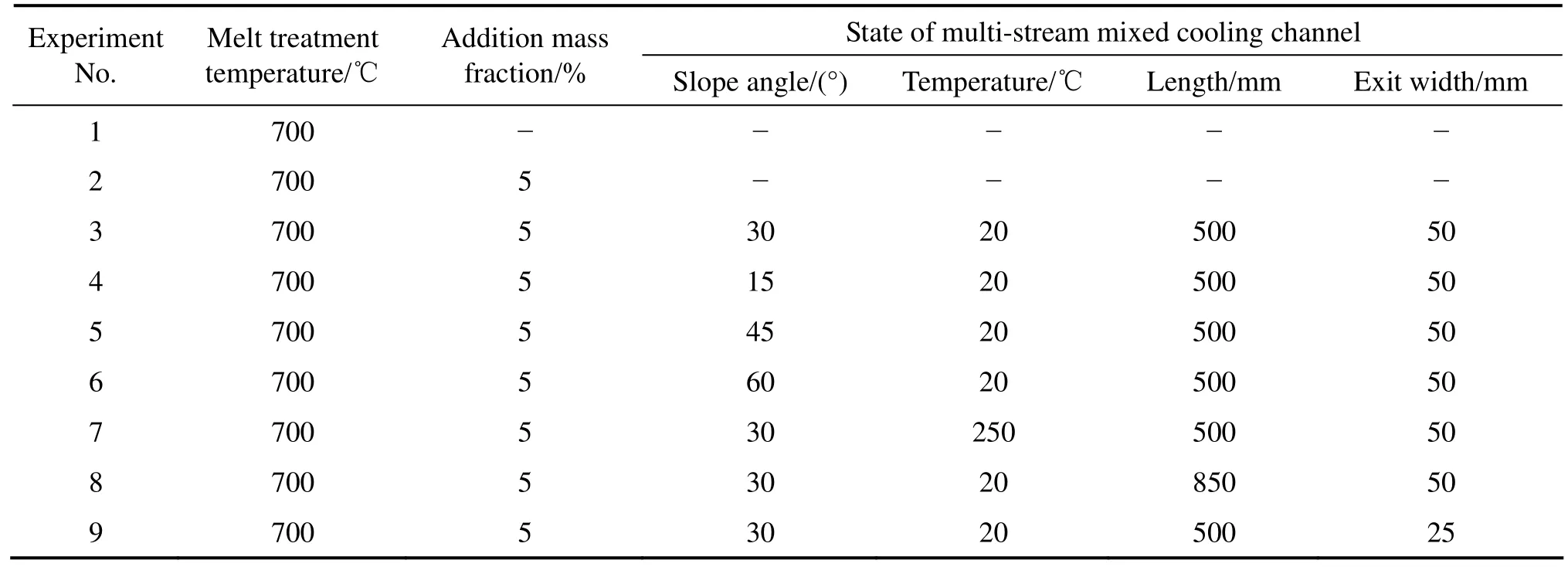

将1 kg镁锭在上述工艺下熔炼后调整温度至700℃,加入孕育剂进行自孕育浇注。孕育剂加入量控制为5%(质量分数),铸型为d15 mm×150 mm圆柱形室温金属模,充型后自然冷却。改变导流器倾斜角度、长度、温度、混合段凹槽宽度,以获得不同导流器状态下的合金坯料。为进行比较,在相同工艺下,分别进行直接金属型浇注、熔体撒入孕育剂后直接浇入金属型浇注。实验参数如表1所列。

将各种浇注工艺下获得的试棒在1/2处截取2组10 mm×20 mm的圆柱试样,第一组用400~1500号水磨砂纸预磨、抛光,用4%(质量分数)硝酸酒精试剂腐蚀10 s;第二组在SX2-4-10型箱式电阻炉中420 ℃保温4 h进行固溶处理,打磨后用苦味酸腐蚀液腐蚀50 s。用MEF-3金相显微镜观察显微组织,用Image pro plus 6.0图像分析软件测量晶粒平均等效圆直径,晶粒尺寸正态分布图根据固溶试样3张不同位置金相照片,利用上述分析软件测得每张照片晶粒分布后求平均值绘制。

2 实验结果

2.1 浇注方式对坯料组织的影响

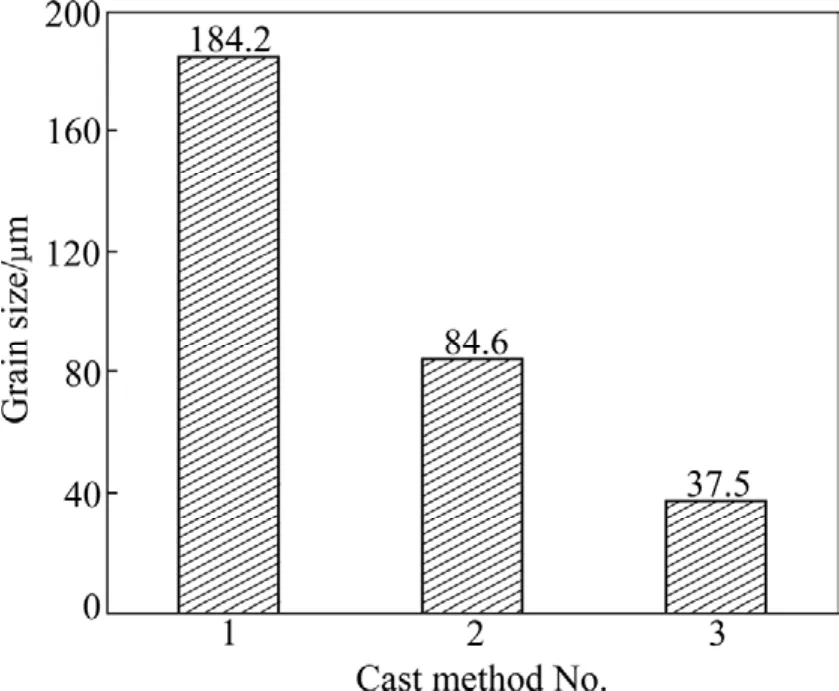

为了探明自孕育浇注过程中导流器的使用对合金组织的影响,实验首先采用不同浇铸方式浇注坯料:1)方式 1。将熔炼好的金属液直接浇入铸型,浇注温度为700 ℃;2)方式2。将孕育剂加入熔体后浇入铸型,加入量为5%,熔体处理温度为700 ℃;3)方式3。孕育剂加入熔体后,金属液通过导流器浇入铸型,孕育剂加入量为5%,熔体处理温度为700 ℃,导流器倾斜角为30°,长度为500 mm,通水冷却。

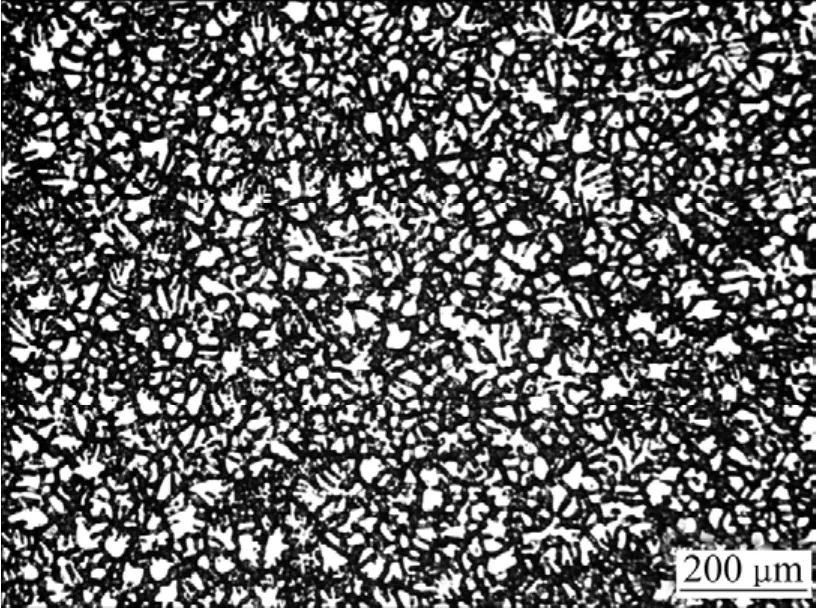

图3所示为不同浇注工艺下合金的铸态组织及固溶处理后的微观组织。图 3(a)所示为直接金属型浇注坯料组织,从图3(a)可以看出,白色初生α-Mg 相以发达的树枝晶为主,二次枝晶臂之间连接形成网络骨架,组织较粗大。在常规金属型浇注下,型壁处产生的晶核被液流剥落,其中大部分随充型流动进入中间过热熔体中重熔,仅有较少部分晶粒存活。因此,在晶粒长大过程中,晶粒之间彼此没有限制,初生相最终生长为一次臂粗大、二次臂发达的树枝晶。从固溶处理后的组织中可以看出,此时晶粒尺寸非常粗大,如3(d)所示。图3(b)所示为孕育剂加入熔体后浇注的坯料组织,从图3(b)可以看出,组织主要由树枝晶和颗粒状晶粒组成,枝晶根部出现熔断痕迹,相比常规铸态组织,晶粒形貌和尺寸都明显改善。在浇注中加入的自孕育剂类似悬浮铸造中的悬浮剂,相当于加入内置冷铁。孕育剂吸收了大量熔体的热量,造成强烈的温度起伏,加快了金属凝固速度,使枝晶根部发生熔断或生长受到抑制;同时孕育剂激冷使其周围液体产生凝固壳,随后这些凝固壳又被熔化形成大量原子集合体,后续凝固中这些原子集合体可以作为晶坯生长为晶粒[12-13]。对比固溶组织可以看出,此时坯料中晶粒尺寸减小,部分晶粒尺寸变得很小,但分布不均匀(见图3(e))。图3(c)所示为将孕育剂加入熔体后,通过多流股冷却导流器浇入铸型的凝固组织。对比图3(a)、(b)和(c)可以看出,图 3(c)中并没有出现发达树枝晶,大多数晶粒呈细小、不规则多边形,小部分晶粒出现枝晶生长趋势,但一次枝晶臂细小。从固溶组织可以看出,此时的晶粒尺寸最为细小、分布最均匀(见图 3(f))。

表1 实验参数Table1 Experimental parameters of cast process

图3 不同浇注方式下AM60坯料铸态组织和固溶处理后组织Fig.3 Microstructures of as-cast ((a), (b), (c)) and solid-solution treated ((d), (e), (f)) AM60 alloys with different cast methods

图4 不同浇注工艺下AM60坯料的平均晶粒尺寸Fig.4 Average grain size of AM60 alloys by different cast methods

图4 所示为不同浇注工艺下铸态坯料固溶处理后的平均晶粒尺寸。由图4可以看出,常规金属型浇注坯料的平均晶粒尺寸最大,达到184.2 μm;加入孕育剂后,尺寸减小到 84.6 μm;加入孕育剂且金属液经导流器浇注后,晶粒尺寸最小,为 37.5 μm,晶粒细化效果最好。ATSUMI[14]研究认为:结晶首先在冷的铸型壁上形成,由于溶质再分配和枝晶根部元素扩散不畅导致根部产生颈缩,此处如遇温度起伏或液流冲击极易断开成为游离晶,增大了凝固时的晶粒密度;MOTEGI 等[15]研究认为冷却板表面产生的大量晶核被液流带入铸型中,从而使合金发生细化和球化。综上所述,在本实验自孕育浇注过程中,导流器起到促进爆发形核、抑制枝晶生长的作用。另外,孕育剂的加入使熔体温度迅速降低,熔体中产生大量大尺寸原子团簇,液体在导流器上流动时温度再次降低,当温度降低到足以形核的过冷度时,这些原子团簇便可获得形核功并生长为晶核,促进晶粒增殖。因此,相比常规金属型浇注和只加入孕育剂浇注,自孕育铸造时导流器的使用激发了更多游离晶粒,大大增加了凝固发生时的晶粒密度,使组织得到改善。

2.2 导流器倾斜角度的影响

导流器倾斜角度影响合金在导流器表面的流动时间。流动时间越短,合金温度降低越小,过冷度将减小,从而导致大量晶核重熔;而流动时间过长,合金温度降低过大,容易在导流器表面凝固成壳。实验中导流器倾斜角度设置为 4种:15°、30°、45°和 60°,长度为 500 mm,通入水进行冷却;孕育剂加入量为5%,熔体处理温度控制在700 ℃。

图5 导流器角度不同时自孕育铸造坯料的铸态组织和固溶处理后组织Fig. 5 Microstructures of as-cast ((a), (b), (c)) and solid-solution treated ((d), (e), (f)) AM60 alloys with different slope angles of cooling channel: (a), (d) 15°; (b), (e) 45°; (c), (f) 60°

图5 所示为不同导流器角度下自孕育浇注坯料的铸态组织及固溶处理后组织。图 5(a)所示为导流器倾斜角度为 15°下的坯料组织,可以看出,组织中没有发达树枝晶的生长,但存在一次臂短小的枝晶,多数初生相形态呈大块颗粒状或条状枝晶碎片。在浇注时发现,当导流器倾斜角设置为15°时,AM60合金熔体在导流器壁面凝固严重,只有很少一部分熔体流到铸型中,导致材料浪费,因此,在自孕育浇注中导流器角度不宜设置过小。图 5(b)所示为倾斜角 45°时浇注的坯料组织,结合图3(c)(倾斜角30°)可以看到,在这两种角度下,组织中枝晶生长减少,独立存在的初生相颗粒明显增多,多数颗粒呈蔷薇状或不规则块状,尺寸相对细小。当倾斜角增大到 60°时,树枝晶生长趋势增大,部分枝晶二次臂相连,形成网络骨架,独立存在的块状晶粒减少,组织出现恶化趋势(见图5(d))。因此,过大的角度也不利于获得优良的半固态组织。从固溶组织(见图5(d), (e)和(f))可以看出,随着倾斜角度的增大,晶粒尺寸呈先减小、后增大的趋势。

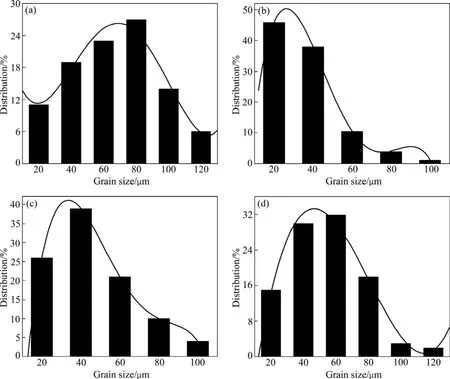

图6所示为不同导流器角度下获得的坯料晶粒尺寸分布图。从图 6可以看出,当倾斜角度为15°时,晶粒尺寸分布范围较大,主要在40~100 μm,部分晶粒尺寸达到120 μm;倾角增大到30°时,分布相对集中,晶粒在20~40 μm的数量占80%左右;倾角为45°时,晶粒主要集中在20~60 μm,部分大于80μm;继续增大倾角到60°,尺寸大于60 μm的晶粒占到54%。因此,从坯料晶粒尺寸的分布可以判断,在自孕育铸造中为了获得尺寸小且分布均匀的半固态组织,导流器角度应调整在30°~45°之间。ATKINSON等[16]采用氯化铵水溶液模拟新流变成形(New rheocasting, NRC)工艺中液体在冷却斜壁上形核时发现,斜壁最佳倾角应为60°,当角度减小到45°,晶粒剥落较慢,斜壁表面发生柱状晶生长现象。管仁国等[17]采用倾斜式冷却剪切技术制备AL-3%Mg合金半固态坯料,得到合理倾角范围为 40°~60°。相比之下,本实验导流器应调整至较低倾角,这是因为自孕育浇注时熔体过热度较高(85 ℃左右),减小倾斜角度有利于延长合金凝固时间,增大合金散热总量,保证游离晶粒的存活率。

2.3 导流器长度的影响

图6 导流器角度不同时浇注坯料的晶粒尺寸分布Fig. 6 Grain size distribution of samples with different angles of cooling channel: (a) 15°; (b) 30°; (c) 45°; (d) 60°

图7 导流器长度为850 mm时自孕育浇注坯料铸态组织Fig. 7 Microstructure of as-cast AM60 alloy with cooling channel length of 850 mm

导流器长度影响合金液在导流器表面的散热总量,同时影响液体对流作用下的晶粒生长时间。当熔体处理温度为700 ℃、孕育剂加入量为5%、导流器角度为30°、通水冷却、导流器长度为850 mm时,制备的试样金相组织如图7所示。从图7可以看出,当导流器长度增至850 mm,相比500 mm时浇注的坯料(见图3(c)),组织中部分晶粒生长成较发达的树枝晶,组织均匀性较差。在浇注过程中,半固态合金熔体一边凝固、一边不断受到流动剪切作用,晶粒的生长受到液体对流的影响。当导流器长度为500 mm时,熔体温度降至合适范围,有利于晶粒的存活及游离,同时由于液体流动时间较短,晶粒生长不充分,形成颗粒状或蔷薇状(见图3(c));当长度过大时,金属流至底部时温度过低,晶粒在导流器表面迅速生长发展为树枝晶,枝晶臂相互连接最终形成凝固壳。后续液体从高温凝壳流过,冷却效率降低,晶粒生长时间充足,部分晶粒发展为发达树枝晶。通过固溶试样照片测得此时晶粒平均等效圆直径为56.3 μm,尺寸有所增大。因此,本实验条件下,导流器长度设置为500 mm时有利于获得较佳的金属温降范围和晶粒生长时间。

2.4 导流器温度的影响

图8 导流器温度为250℃时自孕育浇注坯料的铸态组织Fig. 8 Microstructure of as-cast AM60 alloy with cooling channel temperature of 250 ℃

导游器温度影响导流器散热能力,进而影响熔体温度和过冷度。图8所示为导流器加热至250 ℃时的坯料组织。相比通入水进行冷却时的坯料(见图3(c)),该坯料组织中颗粒状晶粒减少,大部分晶粒生长为细小树枝晶, 组织有所恶化。通过测算固溶组织,此时晶粒尺寸为 72.4 μm,尺寸增大。因此在自孕育浇注时,降低导流器温度,增大导流器冷却能力,有利于初生α-Mg相形貌由树枝状向蔷薇状或颗粒状转变。

2.5 导流器混合段宽度的影响

本实验中的导流器结构与传统冷却斜坡区别在于,导流器上部分流段宽度较大,下部混合段较窄。前者宽度大有利于液体流动时在导流器表面均匀铺开,减小液膜厚度,使熔体均匀过冷;混合段主要用于促进金属液混合时的紊流程度,宽度越小,液流混合程度越剧烈,越有利于树枝晶根部的熔断,晶核在液体中的分布也越均匀。图9所示为导流器混合段宽度减小至25 mm时的浇铸坯料组织。由图9可知,组织中初生相主要呈多边形颗粒状和蔷薇状,存在部分破碎枝晶残片,相比混合段宽度为50 mm的坯料组织(见图3(c)),细小树枝晶减少。

图9 导流器出口宽度为25 mm时自孕育浇注坯料铸态组织Fig. 9 Microstructure of as-cast AM60 alloy with exit width of cooling channel of 25 mm

3 讨论

3.1 形核机制

以上实验结果表明,自孕育铸造时,在熔体处理温度和孕育剂加入量一定的情况下,通过调整合适的导流器参数,可以获得蔷薇状或颗粒状的良好半固态组织,避免传统凝固所获得的枝晶组织。FLEMINGS和MARTINE[18]研究认为:对于一个确定的冷却速率,只要合金在凝固初期形成足够多的晶核,近球形或球形组织可以直接从液体中形成。自孕育铸造时的晶核主要来源于如下3个部分:1)熔体中的高熔点质点。

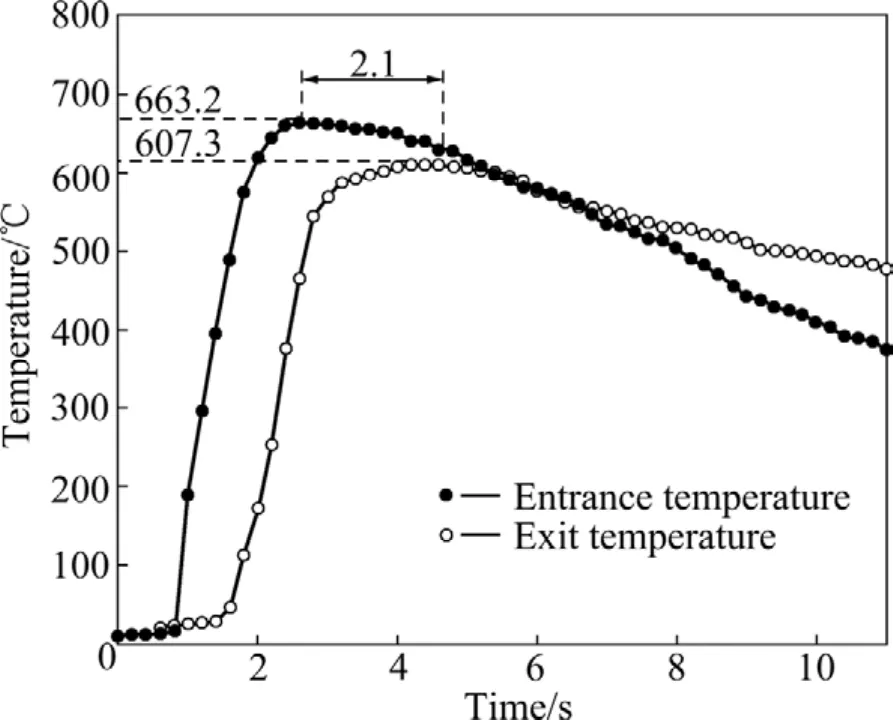

合金熔体在没有冷却到液相线时,就存在着一些高熔点相,这些相在后续凝固时可以充当晶核,如 AM60镁合金中的Al8Mn5相。2)孕育剂促进的非均质形核。孕育剂加入熔体后起到内置冷铁作用,吸收热量,加快熔体冷却速率,使合金液中原子集团稳定性提高。在孕育剂加入的瞬间,孕育剂周围熔体温度迅速降至液相线或以下,容易形成微小凝固壳,随着热交换,这些凝固壳又熔化形成原子集团,一旦达到异质形核要求的过冷度,这些原子集团会在熔体内均匀开始形核。图10所示为使用数字温度采集平台得到的合金液流至导流器入口和出口时的温度变化曲线,浇注条件为表1中实验3,每0.2 s采集1个温度数据,根据入口和出口处温度最高点确定合金液流动时间。从图10可以看出,液体在导流器入口处的温度为663.2 ℃,2.1 s后流出时温度降为607.3 ℃,在导流器表面被过冷至7.7 ℃。因此,原子团簇可以在过冷熔体内非自发形核,同时由于在整个浇注过程中,熔体温度持续降低,保证了已形成的晶核不被重熔,最大限度利用非自发形核作用,促进晶粒增殖。

图10 熔体在导流器入口和出口处的温度变化曲线Fig. 10 Change profiles of melt temperature at entrance and exit of cooling channel

3)晶核的第三种来源是导流器促进的自由晶游离。根据大野笃美提出的结晶游离论,晶粒游离条件有二,一是形壁表面必须形成激冷晶;二是这些晶粒根部产生颈缩[14]。在本实验中,激冷晶形成由熔体处理温度、孕育剂加入量及导流器冷却能力决定。在恰当的熔体处理温度和孕育剂加入量配比下,熔体温度降至适合半固态的浇注区间。随着合金熔体在导流器上流动,靠近壁面侧温降较大,过冷度较大,为导流器表面的杂质等其它固体触媒提供了形核条件,发展为晶核。

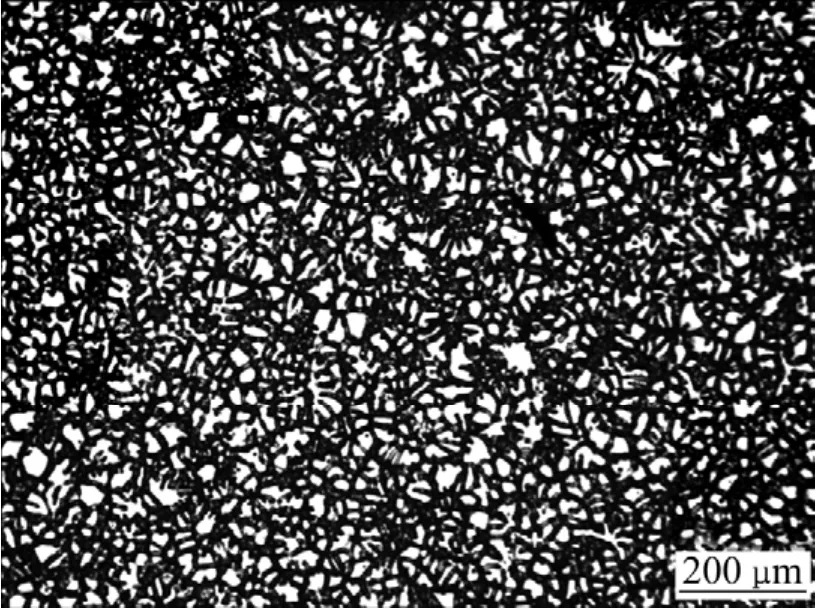

壁面为向外界散热的主要部位,晶粒将垂直导流器表面生长。在生长初期,凝固排出的溶质原子被液流带走,界面呈平面状推移。随着生长的进行,晶粒两侧将出现不同程度的溶质富集,表现为上游侧溶质原子被液体带走,富集较少;下游侧接纳溶质原子,富集加剧。界面形状逐渐发展为胞状并沿逆流方向出现择优生长,直至最后,相邻晶粒连接形成凝固壳。因此,平行于界面的液体流动不利于晶粒根部产生颈缩。LEE等[19]的研究表明,晶粒密度增大有利于减弱液流对单个晶粒生长的影响。高晶粒密度下,晶粒间距减小,液体很难或只有很少部分进入晶间,大大减少了液流转移的溶质量。此时,相邻晶粒根部排出的溶质原子很难被带走,逐渐富集,使根部生长变缓或停止,最终产生颈缩。在本实验中,当熔体入口温度一定时,将导流器角度和长度调整到合适范围,熔体达到有利于形核的过冷度,增大了导流器表面激冷晶的数量,有利于晶粒根部颈缩,液流冲刷使晶粒从根部脱落进入熔体,熔体中游离晶数目增大。图11所示为导流器倾斜角度 15°时对导流器表面凝固壳沿垂直于液流方向取样的金相组织。由图11可以看到,导流器角度较小导致熔体温度降低速率减小,合金温度较高,激冷晶较少,壁面形成的晶粒最终生长为树枝晶,并相互连接形成凝固壳。

图11 导流器表面的晶粒生长Fig. 11 Grain growth on surface of cooling channel

3.2 导流器表面晶粒的生长

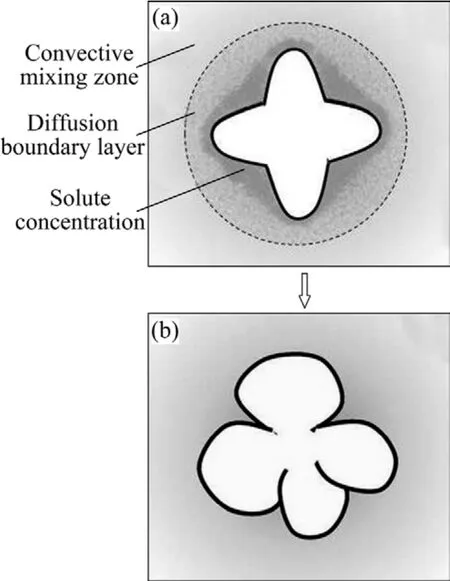

随着熔体爆发形核和自由激冷晶剥落,晶粒在液流中进入生长阶段。晶粒的最终生长形状是由凝固界面的形态决定的。一般来讲,在纯扩散条件下,凝固界面的稳定性主要由界面前沿温度梯度和浓度梯度共同决定,可用20世纪60年代Mullins和Sekerka提出的经典M-S理论描述[20]。根据该理论,过冷熔体中界面前沿温度梯度为负值,浓度梯度为正值,促使界面失稳。当晶粒生长半径大于一定值时,球形界面无法保持稳定,形成的突起持续发展并最终演变为发达枝晶。然而在自孕育凝固组织中,存在大量蔷薇状和颗粒状晶粒,晶粒生长条件和常规凝固有很大区别。可以认为,导流器表面金属液流动改变了凝固过程中温度场和浓度场的分布,从而对晶粒生长形貌产生重要影响。

导流器引起的液体强迫对流是本实验半固态浆料制备及凝固过程中金属液的主要流动方式,该条件下晶粒前沿温度场的分布如图12所示。当对流很弱或无对流发生时,溶质以扩散传输为主,排出速度大于扩散速度,逐渐在界面前沿发生富集,液相线温度由界面向前逐渐升高,界面前沿金属液的实际温度则由于结晶潜热释放随界面距离的增大而降低。当晶粒生长在流体冲刷和搓动下进行时,对流加快了结晶潜热释放,溶质扩散以对流扩散为主,加速了溶质扩散速度,界面前沿温度梯度和浓度梯度减小,最终使液体中实际过冷度(如虚线所示)减小。在较小的过冷下,界面突起的扰动被抵消,有利于固液界面稳定性的巩固。

图 12 导流器表面液体流动中晶粒生长前沿液相线和合金温度分布Fig. 12 Liquidus and melt temperature distributions in front of growing particle during melt flow

DAS等[21]采用Monte Carlo 模拟了不同液流特征下固相颗粒凝固时浓度场分布,认为施加强烈搅拌会促进液体紊流,使液相浸入晶臂间隙并带走溶质原子,有利于降低成分过冷,促进界面的稳定,并以此解释了双螺旋制浆工艺下球晶组织的形成[22]。然而在自孕育浇注下,导流器对液体施加的剪切强度远远弱于双螺旋搅拌的,液体无法完全渗透晶臂,晶粒周围仍然存在一个很薄的扩散边界层,根据 CANTOR和VOGEL的理论[23],此时的液体流动更倾向于破坏界面稳定性。但值得注意的是,晶粒孤立悬浮于液体中并发生自旋,液流剪切对晶粒生长的每一个方向都是均等的,在这种状态下,熔体中某微区不会长久地作用于晶粒的某个侧面,因此,可以认为固液界面在液体中周期性地经历着失稳、稳定,从而避免了晶粒沿某一取向的择优生长,生长前沿的突起不断熟化。在这种情况下,晶粒各个方向相对均匀长大,即使不能完全呈球形生长,也不会出现发达的一次臂或二次臂。图13所示为晶粒生长的可能模型,导流器诱发的强迫对流使熔体中的温度场和浓度场较均匀,成分过冷度减小,晶粒周围浓度扩散区的几何形状单一,枝晶臂不断熟化,最终生长成为蔷薇状或不规则多边形颗粒。

图13 导流器表面液体流动中晶粒生长模型示意图Fig. 13 Growth model of grain during liquid flow:(a) Concentration field of single grain in liquid flow; (b) Final grain growth morphology under liquid shear

在晶粒生长过程中,由于根部溶质的富集将产生颈缩。根据凝固热力学,当液固相界面的曲率为凹形时,界面作用使合金实际平衡熔点下降,曲率半径越小,曲率越大,平衡熔点越低[24],因此,晶粒界面上生起的小突起以及晶粒根部凹谷处合金平衡熔点较低。当合金流至导流器底部时,强烈的混合对流加剧了熔体的紊流程度,从而在熔体中微区内产生较强温度波动和成分波动。晶粒在随液流漂移时,不断通过不同温度区域和浓度区域,受到温度和成分波动的冲击,从而使界面上的小突起不断熔化,晶粒根部低熔点部位发生熔断。断裂后的晶粒碎片能作为独立晶粒继续长大,并与熔体及其他晶粒摩擦发生熟化,最终在凝固组织中形成多边形颗粒状晶粒。因此可以认为,在自孕育铸造中,导流器引发的液体流动有利于促进固液界面的稳定,晶粒生长以颗粒状生长和蔷薇晶根部熔断及“磨圆”熟化机制[17]为主。

4 结论

1) 熔体中加入孕育剂再经导流器浇注,获得的坯料铸态组织明显优于直接金属型浇注和只加入孕育剂浇注的坯料铸态组织,初生 α-Mg晶粒呈细小的蔷薇状和颗粒状,分布均匀,平均晶粒尺寸为37.2 μm。

2) 导流器角度在 30°~45°时,制备的半固态坯料组织细小、均匀,平均晶粒尺寸集中在20~60 μm之间;导流器过长或导流器温度过高均不利于合金铸态组织细化;减小导流器混合段宽度有利于增强合金的紊流效应,使晶粒分布均匀。

3) 合金熔体内部非均质形核和导流器表面游离激冷晶是自孕育凝固时的主要晶粒来源;导流器引发的液体强迫对流使熔体内部浓度场和温度场分布均匀,减小了晶粒生长前沿过冷度,增强固液界面稳定;晶粒低熔点部位发生熔化或颈缩断裂,晶粒不断磨圆熟化,最终获得颗粒状或细小蔷薇状组织。

REFERENCES

[1] LEGORETTA E C, ATKINSON H V, JONES H. Cooling slope casting to obtain thixotropic feedstock (Ⅱ): Observations with A356 alloy[J]. Journal of Material Science, 2008, 43: 5456-5469.

[2] BIROL Y. Cooling slope casting and thixoforming of hypereutectic A390 alloy[J]. Journal of Materials Processing Technology, 2008, 207: 200-203.

[3] BIROL Y. A357 thixoforming feedstock produced by cooling slope casting[J]. Journal of Materials Processing Technology,2007, 186: 94-101.

[4] SILVA M D, LEMIEUX A, CHEN X G. Characterization of semi-solid slurry using a novel “Rheo-characterizer” apparatus[J]. Journal of Materials Processing Technology, 2009, 209:5892-5901.

[5] FLEMINGS M C, MARTINEZ R A, FIGUEREDO A M. Metal alloy composition sand process: US 20020096231[P]. 2002.

[6] FINDO M, APELIAN D. Continuous rheoconversion process for semi-solid slurry production[J]. Transactions of the American Foundry Society, 2004, 112: 305-323.

[7] APELIAN D, PAN Q Y, FINDO M. Low cost and energy efficient methods for the manufacture of semi-solid (SSM)feedstock[J]. Die Casting Engineer, 2004, 48(1): 22-28.

[8] XING B, LI Y D, MA Y, HAO Y, APELIAN D. Commercial AM60 alloy for semisolid processing: Effects of continuous rheoconversion process on microstructure[J]. Transactions of Nonferrous Metal Society of China, 2010, 20(s3): s723-s728.

[9] 郭洪民, 杨湘杰. 过冷熔体中球晶组织的形成规律[J]. 中国有色金属学报, 2008, 18(4): 651-659.GUO Hong-min, YANG Xiang-jie. Formation mechanism of spherical particles in undercooled melt[J]. The Chinese Journal of Nonferrous Metal, 2008, 18(4): 651-659.

[10] 李元东, 杨 建, 马 颖, 曲俊峰, 张 鹏. 浇注温度对自孕育铸造法制备AM60镁合金半固态浆料的影响(Ⅰ) [J]. 中国有色金属学报, 2010, 20(6): 1046-1052.LI Yuan-dong, YANG Jian, MA Ying, QU Jun-feng, ZHANG Peng. Effect of pouring temperature on AM60 Mg alloy semi-solid slurry prepared by self-inoculation method (Ⅰ) [J].The Chinese Journal of Nonferrous Metal, 2010, 20(6): 1046-1052.

[11] 李元东, 杨 建, 马 颖, 曲俊峰, 张 鹏. 自孕育剂参数对自孕育铸造法制备 AM60镁合金半固态浆料的影响(Ⅱ) [J].中国有色金属学报, 2010, 20(11): 2178-2186.LI Yuan-dong, YANG Jian, MA Ying, QU Jun-feng, ZHANG Peng. Effect of inoculant parameters on AM60 Mg alloy semisolid slurry prepared by self-inoculation method (Ⅱ)[J].The Chinese Journal of Nonferrous Metal, 2010, 20(11): 2178-2186.

[12] 王金华. 悬浮铸造[M]. 北京: 国防工业出版社, 1982.WANG Jin-hua. Suspension casting[M]. Beijing: Defense Industry Press, 1982.

[13] 马玉涛, 张兴国, 郝 海, 王云波, 金俊泽. CaC2对电磁-悬浮铸造 AZ61合金组织和力学性能的影响[J]. 中国有色金属学报, 2009, 19(3): 445-451.MA Yu-tao, ZHANG Xing-guo, HAO Hai, WANG Yun-bo, JIN Jun-ze. Effects of CaC2on microstructure and tensile properties of AZ61 magnesium alloys by electromagnetic-suspension casting[J]. The Chinese Journal of Nonferrous Metal, 2009,19(3): 445-451.

[14] ATSUMI O. Solidification: The separation theory and its practical applications[M]. Berlin: Springer-Verlag, 1987.

[15] MOTEGI T, YANO E, NISHIKAWA N. New semisolid process of magnesium alloys[C]//Proceedings of the 2th Inter Conference on Light Materials for Transportation Systems,LiMAT-2001, CAAM. Pusan, South Korea: CAAM, 2001:185-190.

[16] LEGORETTA E C, ATKINSON H V, JONES H. Cooling slope casting to obtain thixotropic feedstock ( Ⅰ): Observations with a transparent analogue[J]. Journal of Material Science, 2008, 43:5448-5455.

[17] 管仁国, 康立文, 杜海军, 温景林, 崔建忠. 倾斜式冷却剪切技术制备 Al-3%Mg半固态合金坯料[J]. 中国有色金属学报,2006, 20(2): 811-816.GUAN Ren-guo, KANG Li-wen, DU Hai-jun, WEN Jing-lin,CUI Jian-zhong. Preparing semisolid billet of Al-3%Mg alloy by sloping cooling/shearing process[J]. The Chinese Journal of Nonferrous Metal, 2006, 20(2): 811-816.

[18] FLEMINGS M C, MARTINEZ R A. Principles of microstructural formation in semi-solid metal processing[C]//KANG C G, KIM S K, LEE S Y. Proc of 9th Int Conf on Semi-solid Processing of Alloys and Composites. Busan, Korea,2006: 1-8.

[19] LEE S Y, LEE S M, HONG C P. Numerical modeling of deflected columnar dendritic grains solidified in a flowing melt and its experimental verification[J]. ISIJ International, 2000,40(1): 48-57.

[20] 李 涛, 陈 光, 林 鑫, 黄卫东. 搅拌条件下二元合金凝固组织的形态演化[J]. 金属学报, 2006, 42(6): 577-583.LI Tao, CHEN Guang, LIN Xin, HUANG Wei-dong.Morphological evolution of solidification microstructure of binary alloy under stirring[J]. Acta Metallurgica Sinica, 2006,42(6): 577-583.

[21] DAS A, JI S, FAN Z. Morphological development of solidification structures under forced fluid flow: A Monte-Carlo simulation[J]. Acta Materialia, 2002, 50: 4571-4585.

[22] DAS A, FAN Z. Morphological development of solidification structures under forced fluid flow: Experimental observation[J].Materials Science and Technology, 2003, 19(5): 573-580.

[23] CANTOR B, VOGEL A. Dendritic solidification and fluid flow[J]. Journal of Crystal Growth, 1977, 41(1): 109-123.

[24] 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社2000.HU Han-Qi. The metal solidification theory[M]. Beijing: China Machine Press, 2000.

Effect of cooling channel on AM60 Mg alloy semi-solid slurry prepared by self-inoculation method (Ⅲ)

LI Yuan-dong1,2, XING Bo1, MA Ying1,2, HAO Yuan1

(1. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials,Lanzhou University of Technology, Lanzhou 730050, China;2. Key Laboratory of Non-ferrous Metal Alloys and Processing, Ministry of Education,Lanzhou University of Technology, Lanzhou 730050, China)

The semi-solid slurry of AM60 Mg alloy was prepared by a novel self-inoculation method (SIM). The effects of the cooling channel parameters on the microstructure and microstructure formation mechanism were investigated. The results show that cooling channel can promote the microstructure evolution from coarser dendrite to rosette or small block. At the constant value of melt treatment temperature and addition amount of self-inoculants, the parameters of fluid director, such as slope angle, length, temperature and width of exit, have influence on the heat extraction and shear intensity of melt flow, and finally affect the solidification microstructure. When the cooling channel parameters are set at angle between 30°-45°, length of 500 mm, width of exit of 50 mm and water cooled at the bottom, the semi-solid billet with refined rosette or small block microstructure is produced, and the average grain size is 37.5 μm. The decrease of the exit width leads to uniform distribution of grains. The cooling channel enhances the heterogeneous nucleation and formation of chill grains, which results in a high grain density. The melt convection leads to uniform distribution of temperature and solute field in bulk melt. The granular and rosette-like growth and the ripening of grains are the main growth mechanism.

AM60 magnesium alloy; self-inoculation method; semi-solid slurry; non-dendritic; nucleation; growth

TG249;TG146.2

A

1004-0609(2012)1-0022-11

国家重点基础发展计划资助项目(2007CB613700);国家自然科学基金资助项目(50964010);甘肃省国际科技合作计划资助项目(090WCGA894); 兰州理工大学博士科研启动基金资助项目(SB01200701)

2011-01-22;

2011-03-29

李元东, 教授,博士;电话: 0931-2976795; E-mail: liyd_lut@163.com

(编辑 龙怀中)