伸缩式搅拌头厚铝板搅拌摩擦焊缺陷及其补焊工艺

李 博,沈以赴,胡伟叶,

(1. 南京航空航天大学 材料科学与技术学院,南京 210016;2. 中国航天科工集团 南京晨光厂 工艺研究所,南京210012)

伸缩式搅拌头厚铝板搅拌摩擦焊缺陷及其补焊工艺

李 博1,沈以赴1,胡伟叶1,2

(1. 南京航空航天大学 材料科学与技术学院,南京 210016;2. 中国航天科工集团 南京晨光厂 工艺研究所,南京210012)

采用伸缩式搅拌头对25 mm板厚2219-T6铝合金进行搅拌摩擦焊,在多道补焊时避免搅拌头轴肩的二次下压量造成的底部焊穿。对25 mm板厚2219-T6搅拌摩擦焊焊缝的微观组织、材料缺失型缺陷及弱连接型缺陷进行观察。结果表明:焊缝沿厚度方向分为轴肩影响区和搅拌针影响区,焊接参数的变化与这两区域中缺陷的产生存在一定关系,焊缝中的材料缺失型缺陷遵循一定的体积守恒关系。利用伸缩式搅拌头制备不同尺寸的焊缝根部未焊透缺陷,发现未焊透的深度与焊缝抗拉强度呈非线性关系。在统一的焊接参数规范下,调整搅拌针伸出长度进行多道焊,研究多道补焊工艺对焊缝组织性能的影响。

2219铝合金;搅拌摩擦焊;焊缝缺陷;伸缩式搅拌头;多道焊

搅拌摩擦焊(Friction stir welding, FSW)作为一种多用于铝合金的新型固相连接技术,可避免传统熔化焊造成的焊缝冶金缺陷[1-3]。FSW 是一种利用高速旋转的非消耗式搅拌头扎入工件,在行进过程中通过其摩擦和搅拌产生的热-机械耦合作用使被焊金属塑化、迁移、扩散,冷却后实现连接的技术。FSW主要的焊接热源来自搅拌头与工件的摩擦产热和焊缝区金属释放的塑性变形热[4]。

厚板高强铝合金具有厚度大、导热系数大、热裂纹倾向大,熔焊接头强度低、易生气孔、焊后变形大、常需多层多道焊等特点,可优先选用 FSW 工艺进行连接[5-6]。然而,若采用薄板FSW常用的搅拌头及焊接工艺参数对厚板施焊,往往无法获得优质接头[6]。不适当的焊接参数和工艺操作会导致 FSW 焊缝表面及内部出现飞边、犁沟、隧道、孔洞、吻接等非冶金缺陷[3,7-10]。在实际工程应用中,通过FSW二次补焊、多道叠焊、填充塞焊等方法可有效弥补焊缝内部缺陷,但多道补焊工艺往往需要更换搅拌头,这是由于搅拌头的轴肩在焊接时会施加一定的下压量并造成焊缝表面的塌陷,而搅拌针的长度与焊缝厚度相当,因此,在使用原有尺寸的搅拌头进行二次补焊时,轴肩的二次下压量会导致搅拌针扎透底板,造成焊缝背部焊穿,严重削弱焊缝强度。本文作者选用的可伸缩式搅拌头能够灵活地调整搅拌针伸出长度,既能用于焊接不同厚度的试板,也避免了在二次补焊时搅拌针造成的焊穿缺陷。

本文作者主要研究25 mm厚板2219-T6高强铝合金 FSW 对接焊缝中典型缺陷的形貌特征、产生机理及其与焊接工艺参数的关系,并将其划分为材料缺失型缺陷和弱连接型缺陷两类。利用伸缩式搅拌头,针对焊缝的内部缺陷进行补焊工艺试验,进一步探讨多道补焊对于焊缝组织性能的影响。

1 实验

采用25 mm板厚的2219铝合金,热处理状态为T6状态,即固溶处理后人工时效。材料的合金元素(质量分数)如下:6.48%Cu、0.49%Si、0.32%Mn、0.23%Fe、0.2%Zr、0.08%V、0.06%Ti、0.04%Zn 等,室温下母材的抗拉强度(σb)、屈服强度(σ0.2)和伸长率(δ)分别可达410 MPa、345 MPa和15%。

FSW设备选用大型卧式搅拌摩擦焊机,采用伸缩式梯形螺纹搅拌头,轴肩直径为32 mm,搅拌针伸缩长度范围为0~25 mm。为增加搅拌针周围金属的塑性变形程度,在搅拌针螺纹圆台的侧面设计一个平剖面,如图1所示。

首先对多组对接试板进行焊接工艺参数优化试验。FSW的参数主要包括:搅拌头转速n(r/min)、行走焊速 v(mm/min)、搅拌针伸出长度 h(mm)及轴肩下压量d(mm)。工艺试验中,搅拌头前倾角统一设定为2°,搅拌针扎入位置相对焊缝中心线的偏移量为 0,试板通过焊接设备的床台和专用夹具紧固。

图1 伸缩式搅拌头结构及搅拌针形貌示意图Fig.1 Schematic diagram of telescopic FSW tool and appearance of stir-pin

为观察FSW焊缝缺陷的形貌及特征,利用X射线探伤、荧光粉渗透检测等无损检测方法来确定焊缝缺陷的位置,然后在缺陷位置处横向解剖焊缝并进行金相检验。腐蚀金相的混合酸为Keller试剂。通过立体显微镜(SM)和光学显微镜(OM)观察无缺陷焊缝的宏观形貌、微观组织以及焊缝缺陷的形貌特征。

使用统一的 FSW 优化工艺参数,通过调整搅拌针的伸出长度 h,制备具有不同深度的根部未焊透缺陷焊缝,分别在室温下进行拉伸力学性能测试,分析未焊透缺陷的几何尺寸对接头强度系数的影响。

采用优化的焊接参数,调整搅拌针伸出长度 h,对有内部缺陷的焊缝实施补焊,即二次FSW,观察补焊接头的宏观形貌。为进一步研究多道 FSW 补焊工艺对厚板2219-T6铝合金对接接头组织性能的影响,在采用统一的FSW工艺参数规范下进行单道FSW、双道FSW及三道FSW工艺试验。在立式显微镜下观察焊缝横截面,沿焊缝横截面的横向进行显微硬度测试,加载载荷为50 g,并将多道FSW焊缝试板分别进行横向室温机械拉伸试验,采用电子扫描显微镜(SEM)进行拉伸断口分析。

2 结果与讨论

2.1 焊接参数优化结果

FSW工艺参数的优化结果如下:当d=0.5 mm、h=24 mm时,n=2 600 r/min、v=80 mm/min;n=3 000 r/min、v=100 mm/min,能够得到无焊接缺陷的优质焊缝。

立式显微镜观察到的焊缝截面宏观形貌以及光学显微镜观察到的 FSW 焊核区(SN)、热机械影响区(TMAZ)、热影响区(HAZ)及母材(BM)的微观组织见图2。AS代表 FSW 前进侧,即搅拌针旋转的线速度与其行走焊速方向一致的一侧,而方向相反的另一侧为后退侧 RS。由于焊接过程中搅拌头两侧粘塑性金属的流动性存在明显差异,前进侧的母材与相邻流场金属的变形差大于后退侧的[11],因此,可观察到前进侧焊核区与过渡区域(TMAZ+HAZ)的分界线比后退侧的更为明显。SN区(见图2(c))主要为细小等轴晶,晶粒尺寸为5~8 μm,该区域晶粒在FSW过程中发生了反复的动态再结晶;TMAZ(见图2(d))受到搅拌头高速旋转时的机械拉伸作用,晶粒形貌呈狭长的条带状;HAZ(见图 2(e))只受到热循环作用,未发生明显塑性变形,但晶粒严重长大。

如图2(a)所示,焊核区内有典型的FSW洋葱环组织(Onion rings),经光学显微镜放大,观察到波浪状的“紊流”流线,并分层、相间分布,这些流线也反映了FSW过程中粘塑性金属的迁移轨迹。有研究表明:洋葱环层间有微细杂质颗粒富集,层与层相对移动时产生摩擦热,变形塑性金属首先在层间结核并生成与层内晶粒差异较大的超细晶粒,腐蚀后从宏观上看为特殊的洋葱环结构[12]。

2.2 材料缺失型缺陷特征与机理

当其他焊接参数一定、FSW 轴肩下压量 d>1 mm时,焊缝两侧出现严重飞边;当d<0.2 mm时,在不合适的转速和焊速下,焊缝出现如图3(a)和(b)所示的类疏松缺陷,多位于焊缝中上部,且前进侧有裂纹状疏松。

图2 2219-T6厚铝板FSW无缺陷焊缝宏观形貌及各区域组织Fig.2 Macrostructure (a) and microstructures of 2219-T6 thick FSW sound weld in base material (BM) (b), stir nugget (SN) (c),thermo-mechanically affected zone (TMAZ) (d) and heat-affected zone (HAZ) (e)

图3 厚铝板FSW焊缝疏松SM像、拉伸断面单一孔洞SEM像、集群状孔洞OM像和缺陷X射线探伤照片Fig.3 SM images of porosities ((a), (b)), SEM image of hole on fracture surface (c), OM images of clusters of holes ((d), (e)) and X-ray image of defects (f) of FSW welds of thick aluminum plates

当其他焊接参数一定、n=2 600 r/min、v>120 mm/min时,焊缝易在前进侧底部出现狭长的隧道缺陷,隧道是长径比较大的孔洞缺陷的一种特殊形式;当v=80 mm/min、n<2 100 r/min时,整条焊缝均出现不连续的孔洞缺陷。焊缝内部的孔洞缺陷既可单独存在(见图 3(c)中焊缝拉伸断口上暴露出来的单一大孔洞),也可呈集群状密集分布,其尺寸从厘米级到微米级不等(见图 3(d)和(e))。图 3(f)所示为典型缺陷的 X射线探伤照片。由图 3(f)可观察到隧道与不连续的孔洞缺陷出现在同一条焊缝内。

飞边、孔洞、隧道和疏松等缺陷以及搅拌头轴肩下压量造成的焊缝塌陷、焊缝表面产生的犁沟、搅拌针在焊缝末端留下的匙孔都对焊缝处原有的金属材料造成了“缺失”,故本文作者将这一类缺陷归类并定义为“材料缺失型缺陷”,如图4所示。由于FSW是非熔化焊接,焊缝金属塑性变形时的最高温度在熔点以下,故不存在熔焊母材气化、飞溅损耗及凝固过程中的体积收缩,且对于包括Al-Cu系在内的大多数铝合金的FSW过程,焊缝材料不发生相变[1-2],故FSW过程遵循经典的金属塑性变形体积不变定律。因此,对于FSW焊缝的材料缺失型缺陷,如图4中所示,将飞边溢出的材料体积记作V1,焊缝塌陷体积记作V2,焊缝孔洞、隧道、疏松和犁沟等体积记作V3,匙孔体积记作V4,那么,飞边溢出的材料体积应等于其他材料缺失型缺陷的体积和,即V1=V2+V3+V4。该经验性的守恒关系有助于理解不同种类的 FSW 材料缺失型缺陷之间的相互联系,若焊缝飞边严重,焊缝塌陷轻微且无表面犁沟,那么可以判定产生飞边的一部分材料很大程度上来自于焊缝内部的材料缺失型缺陷。

在 FSW 过程中,由于向前行进的搅拌头会在其后方留下瞬时空腔,只有当焊缝区域金属材料发生剧烈的塑性变形后成为粘流体,并在搅拌头高速旋转的机械作用和低压瞬时空腔的内吸力作用下顺利地迁移并填充至该空腔内时,才能保证在空腔位置处不产生孔洞、隧道、疏松等缺陷,形成致密的焊缝。因此,如何形成数量较多、流动性能良好的塑化金属粘流体并及时补充到搅拌头不断产生的材料缺失空间是避免材料缺失型缺陷的关键。

FSW 是一个复杂的热力耦合过程,金属材料在FSW 过程中塑性变形的范围和程度以及材料塑化后的流动性能主要取决于母材的物化性能、搅拌头“旋转-摩擦-行走”的复合机械行为以及焊接过程的热输入量。对于薄板工件,FSW的热输入量主要来自搅拌头的轴肩底面与焊缝表面的旋转摩擦;而对于厚板FSW,不仅要考虑轴肩与工件的摩擦产热,也要考虑搅拌针对于焊缝中部和底部焊核区热机械的影响。由于铝合金传热快,当焊缝上表面与轴肩的摩擦热传导至焊缝中下部时,部分热量会迅速耗散到母材、搅拌头及空气中,因此,在厚板 FSW 焊缝的中下部,搅拌针侧面与周围材料的摩擦产热、搅拌针周围被焊材料释放的塑性变形热在总热输入量中所占的比例会明显上升。考虑到薄板铝合金FSW与厚板铝合金FSW在焊接热输入量分布上的差异,本研究将厚铝板FSW焊缝在其厚度方向上划分为上部的轴肩影响区和中下部的搅拌针影响区。

厚板 FSW 焊缝轴肩影响区的焊接热输入模型和热力耦合方式类似于薄板 FSW 的,故可采用薄板铝合金 FSW 焊缝单位长度热输入量 q的计算公式(式(1))[7]来表示轴肩影响区的焊接热输入,若热效率η、摩擦因数μ不变,那么,轴肩半径R、转速n、焊速v和轴肩下压力p(可等效于轴肩下压量d)就成为影响轴肩影响区热输入量的主要工艺参数。厚板铝合金FSW焊缝搅拌针影响区主要部分为焊核区,其 TMAZ和

图4 FSW焊缝材料缺失型缺陷的示意图Fig.4 Schematic diagram of FSW material-loss weld-defect type

HAZ比轴肩影响区内二者的范围更窄。而焊核区在FSW 过程中经历了反复的动态再结晶过程,该过程中焊核区的最高温度T可用式(2)[13]表示,当材料系数β(>1)、系数 K以及母材熔点 Tm一定时,FSW 工艺参数因子n2/v就成为影响T的关键因素。可见,搅拌头的转速n对于焊缝搅拌针影响区的热输入贡献大于对轴肩影响区的,而轴肩影响区的热输入量则更依赖于搅拌头的轴肩尺寸。

根据式(1)、(2)以及实验结果,当下压量d过小,即轴肩压力不足时,导致轴肩影响区热输入量不足,也不利于焊缝材料致密化,厚板 FSW 焊缝会在近表面位置产生类疏松缺陷。当其他参数一定时,转速 n越小,则焊缝越倾向于在搅拌针影响区中产生孔洞缺陷,这是由于该区域热输入量不足、材料塑性变形程度不高、粘塑性金属不多,或其流动性不好,不能充分填满搅拌针周围的瞬时空腔所造成的;当其他参数一定时,焊速v过大,搅拌头行走过快,塑性变形金属来不及在冷固之前填充至瞬时空腔内,往往在焊缝前进侧靠近热机影响区的位置产生狭长的隧道缺陷。因此,只有在适当的 FSW 工艺参数下才能避免焊缝材料缺失型缺陷的产生。

2.3 弱连接型缺陷形貌及影响

由于铝板焊前对接界面存在致密的氧化膜,若不能在 FSW 过程中充分打碎,那么,高密度且细小的Al2O3颗粒阵列会形成典型的 S型曲线[14-15]。该缺陷腐蚀后呈曲折的细黑线,也称为之字曲线。由于脆性Al2O3颗粒阵列造成一定的阻隔,使 S型曲线两侧的金属无法通过混合和扩散实现充分连接,S型曲线实际上是一种焊缝吻接缺陷。本研究中,FSW焊缝内出现的S型曲线微观形貌如图5所示,局部放大后能观察到典型的微裂纹形貌(见图5(d))。

FSW 搅拌针的末端与焊缝背部有一定的微小距离,以防止其扎透或焊穿试板,因此,在焊缝根部往往会留下微细的类裂纹状未焊透缺陷,而在靠近焊核区的末端,其走向又随着焊缝TMAZ狭长晶粒的流线方向而发生偏折,如图6(a)和(b)所示。与S型曲线类似,根部的未焊透曲线也由试板对接界面所留下的致密Al2O3颗粒阵列(氧化膜)组成。根部未焊透缺陷不易通过X射线探伤发现,但利用含荧光粉的乳液通过毛细作用可渗透进入未焊透缝隙中,并在紫外灯光的照射下发出荧光,从而可直观地检测到该缺陷,这就是荧光粉渗透检测的方法,其检测效果见图6(c)。

图6 FSW焊缝根部未焊透缺陷形貌及未焊透缺陷的荧光粉渗透检测结果Fig. 6 Appearance of root-flaw weld-defect ((a), (b)) and its fluorescent penetrating fluid inspection result (c)

上述两类FSW焊缝缺陷可归类为弱连接型缺陷。当FSW转速n或焊速v较慢时,焊缝中部往往会产生S型曲线,只有在搅拌头剧烈搅拌作用下,塑性材料的混合和迁移更加充分,试板对接界面上的氧化膜才能被充分打碎,Al2O3颗粒弥散分布于焊核区,S型曲线才可避免。而焊缝的根部未焊透缺陷在 FSW 工艺中很常见,深度在0.2 mm以下的未焊透缺陷常难以避免,由于其几何尺寸极小,很难通过调整轴肩下压量d、搅拌针扎入或伸出长度h来精确控制。在实际工艺操作中,d+h往往略微小于焊接试板厚度,因此,会形成极小尺寸的未焊透缺陷;但是,当d+h的值过大时,则更易引起焊缝背部焊穿。

正是由于 FSW 焊缝根部的类裂纹未焊透缺陷很难避免,因此,研究其对于焊接接头强度系数的影响十分必要。本研究通过调整伸缩式搅拌头的搅拌针伸出长度 h,在 n=3 000 r/min、v=100 mm/min、d=0.5 mm等焊接参数下,制备出其背面有不同深度未焊透缺陷的焊缝,并分别进行横向拉伸试验,获得未焊透深度与焊缝抗拉强度的非线性关系曲线(见图7)。

图7 焊缝抗拉强度与根部未焊透深度的关系Fig. 7 Relationship between tensile strength and length of root-flaw of FSW welds

由图7可知,对于未焊透深度在0.1 mm以内的25 mm板厚2219-T6铝合金FSW焊缝,其中:σb可达336 MPa,为母材的82%;当未焊透深度小于0.5 mm时,σb下降缓慢;当未焊透深度大于 0.5 mm时,σb的下降梯度明显增加;当未焊透深度大于1 mm时,σb下降速度平缓,但接头的强度系数已小于65%。因此,对于25 mm板厚2219-T6铝合金FSW焊缝,其根部未焊透深度应控制在0.5 mm以内,这样才能基本保证 FSW 的接头强度不受严重影响。若未焊透缺陷的尺寸过大,不仅会减小焊缝横向的实际受力面积,而且也会在静拉伸过程中提供既成的裂纹尖端,这是由该缺陷的形貌特征决定的。另一方面,焊缝机械拉伸试验表明,深度在一定微小几何尺寸范围内的未焊透缺陷对接头强度的影响并不大。

当设定搅拌针的伸出长度h=23.0 mm、轴肩下压量d=0.5 mm时,即设计理论未焊透深度为1.0 mm,获得的焊缝拉伸断口SEM像见图8。宏观断口SEM像中,焊缝根部未焊透的实际深度为0.4~0.8 mm,见图 8(a)中箭头标注处。其断口大致沿焊缝后退侧的焊核区和热影响区分界线的方向断裂,断裂发生的起始位置在焊缝根部的未焊透缺陷部位,继而迅速断裂。断口微观形貌特征为典型的韧窝,韧窝形貌如图8(b)所示。

图8 未焊透缺陷的25 mm厚2219-T6铝合金FSW焊缝的拉伸断口宏观SEM像及微观韧窝的SEM像Fig. 8 SEM images of macrofracture surface (a) and micro dimples (b) of 25 mm thickness 2219-T6 FSW weld with rootflaw

2.4 多道补焊及其焊缝力学性能

FSW 补焊试验表明,在 n=3 000 r/min、v=100 mm/min、d=0.5 mm、h=20 mm的工艺条件下,对有内部材料缺失型缺陷的焊缝实施补焊,FSW补焊焊缝的组织致密,孔洞、隧道、疏松、S型曲线等缺陷能够被完全消除,但焊缝表面的塌陷深度大约增加至1.2 mm,如图 9所示,原本有孔洞缺陷的一条焊缝在经过FSW多道补焊工艺后,能够成功消除内部缺陷。

图9 缺陷焊缝经FSW补焊工艺后的横截面宏观形貌Fig. 9 Appearance of weld with defect after FSW repairing welding process: (a) Origin weld without repairing; (b) Asprocessed weld after repairing

FSW 单道焊、二道叠加焊、三道叠加焊的 FSW焊接参数如下:n=3 000 r/min、v=100 mm/min、d=0.5 mm、前倾角2°、搅拌针伸出长度h=20 mm,且每道叠加 FSW 的搅拌头旋转方向、行走方向和行走轨迹均一致。焊缝的横截面经研磨、抛光和腐蚀后,其宏观形貌分别见图10(a)(单道焊)、(b)(双道焊)和(c)(三道焊)。可以发现,经过FSW多道焊后,不仅焊缝中焊核区的宽度明显增加,且热影响区的范围也略有扩大。洋葱环的形貌更加明显,但纹理更加紊乱。显微观察发现,焊核区细小等轴晶的平均晶粒尺寸随FSW道次的增加而减小,晶粒度在3~10 μm之间;热机械影响区的狭长晶粒尺寸无明显变化,但热影响区晶粒尺寸增加。每经过一次FSW,焊核区晶粒都发生一轮反复的动态再结晶过程,在搅拌头的多次搅拌作用后,焊核区晶粒进一步细化。每道叠加的 FSW 都会对上一道焊缝的热影响区增加一次热输入过程,当然,随着焊核区宽度的增加,部分原来的热影响区晶粒会被重新打碎,成为新一道焊缝的焊核区或热机影响区晶粒。

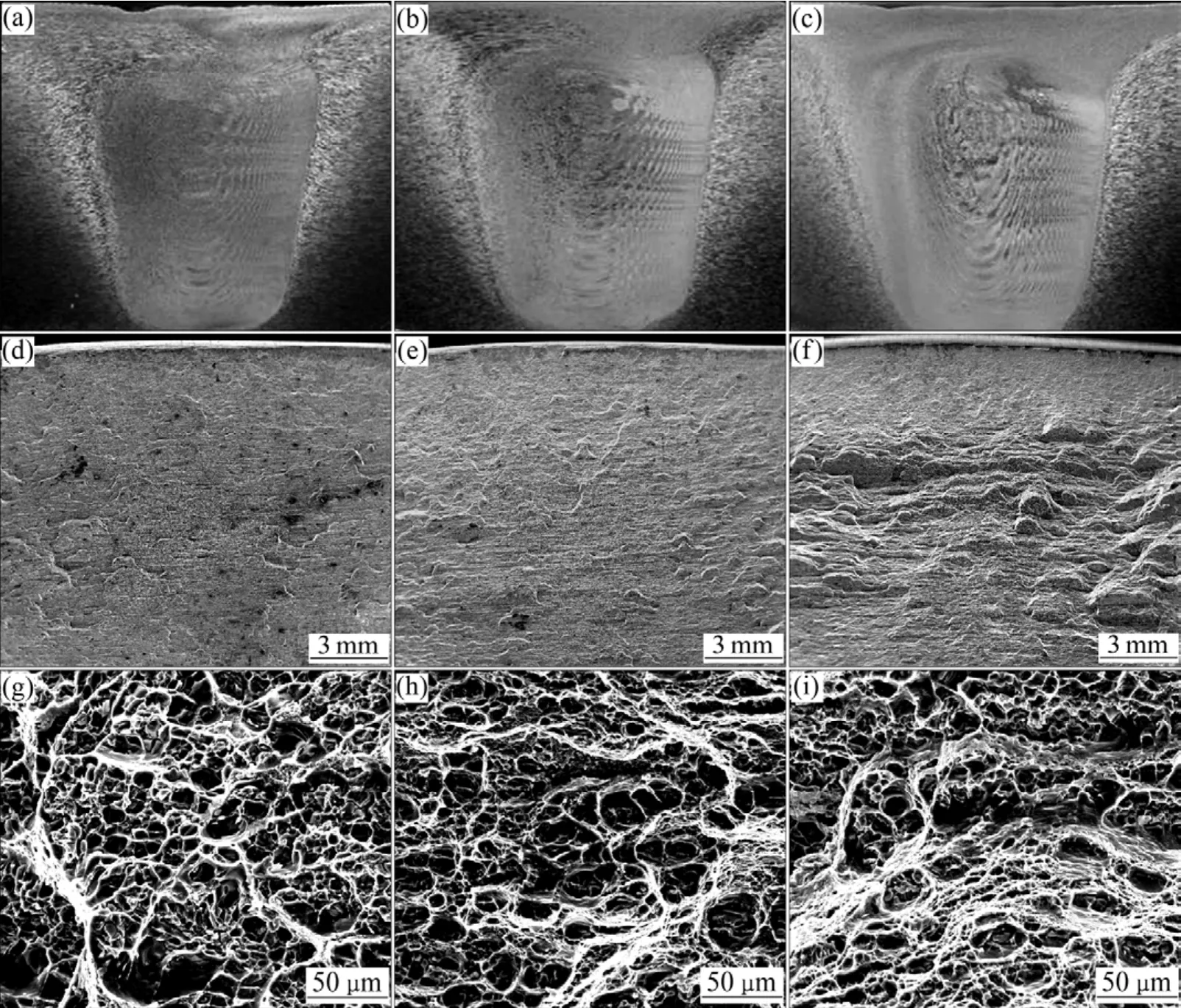

图10 n=3 000 r/min、v=100 mm/min、d=0.5 mm、h=20 mm时单道焊、双道焊、三道焊的焊缝横截面宏观形貌以及各自的断口宏观和微观SEM像Fig. 10 Macrostructures of single-pass (a), double-pass (b) and triple-pass (c) weld cross sections and macro ((d), (e), (f)) and micro ((g), (h), (i)) SEM images of respective tensile fracture surface at n=3 000 r/min, v=100 mm/min, d=0.5 mm and h=20 mm

焊缝横截面显微硬度测试结果表明,母材的最高显微硬度为124HV,单道FSW、二道FSW、三道FSW焊核区的最高硬度分别为107、112和114HV,3条焊缝硬度最低的位置均在后退侧的热影响区,分别为94、87和 91HV;在二道 FSW 焊缝中,从软化区(TMAZ+HAZ)到焊核区,硬度的上升梯度最大,三道FSW的软化区范围最宽,且后退侧的软化区宽度大于前进侧的。FSW焊缝不同区域的显微硬度不仅受到铝合金塑性变形后晶粒度的影响,而且在很大程度上受到该区域析出强化相微细颗粒的影响[16]。θ相(Al2Cu相)是2219铝合金在经过时效过程后,过饱和析出并弥散分布的主要强化相,其颗粒尺寸多在几个微米,形成温度为515~525 ℃[17]。根据细晶强化理论,多道FSW 焊核区显微硬度的上升是等轴晶粒进一步细化的结果;热影响区的晶粒受热后明显粗化长大,同时伴随着微细Al2Cu强化相的溶解,因此,其显微硬度明显降低。

机械拉伸试验结果表明,单道 FSW 焊缝、二道FSW焊缝和三道FSW焊缝的抗拉强度σb可分别达到346、319和325 MPa,随着FSW道次的增加,σb略微下降。焊缝断裂位置均在后退侧的热影响区附近,断口走向大致为沿着焊核区与相邻过渡区域的分界线。3组焊缝的伸长率相差不大,且均低于9%。

利用 SEM 观察到的焊缝拉伸断口宏观形貌如图10(d)(单道焊)、(e)(双道焊)和(f)(三道焊)所示。单道FSW 焊缝的宏观断面较为平滑,分布了少量细小的“断裂脊”;双道FSW焊缝的宏观断面的起伏形貌有所增加;三道 FSW 焊缝的宏观断面则明显粗糙,存在大量的突兀和起伏。3条焊缝的微观断口形貌如图10(g)(单道焊)、(h)(双道焊)和(i)(三道焊)所示,均为典型的韧窝,反映出明显的微孔聚集型断裂特征。进一步观察3个断面上密集的断裂韧窝可发现,在各自宏观平滑的局部断面上,三者韧窝的平均几何尺寸相差不大,但在多道 FSW 焊缝宏观断面的突兀上,韧窝的直径、深度差异明显,其上分布有着较多的微浅尺寸韧窝。

3 结论

1) 采用伸缩式搅拌头,在优化的焊接工艺参数下,对25 mm板厚2219-T6铝合金进行搅拌摩擦焊,并得到优质焊缝,将 FSW 工艺中常见的焊缝缺陷划分为材料缺失型缺陷和弱连接型缺陷两类。

2) 厚板铝合金FSW焊缝沿厚度方向分为轴肩影响区和搅拌针影响区,过低的转速、过高的焊速及不适当的轴肩下压量均会引起焊缝的材料缺失型缺陷,该类型缺陷遵循体积守恒经验定律。

3) FSW焊缝的弱连接型缺陷包括S型曲线和根部未焊透缺陷,其形貌与成因均与 Al2O3阵列有关,根部未焊透缺陷虽然很难避免,但在一定尺寸范围内时,它对接头的强度系数无明显影响。

4) 采用伸缩式搅拌头既可对有缺陷的厚铝板FSW对接焊缝成功进行补焊,又能避免传统搅拌头二次下压量造成的焊缝背面焊穿。

5) 2219-T6厚铝板对接多道 FSW 会增加焊核区和焊缝软化区的宽度,降低热影响区的显微硬度,使焊核区晶粒进一步细化。增加 FSW 道次,焊缝抗拉强度略微下降,焊缝拉伸断口的宏观粗糙程度会随焊接道次的增多而明显增加。

REFERENCES

[1] NANDAN R, DEBROY T, BHADESHIA H K D H. Recent advances in friction-stir welding-process, weldment structure and properties[J]. Progress in Materials Science, 2008, 53: 980-1023.

[2] MISHRA R S, MA Z Y. Friction stir welding and processing[J].Materials Science and Engineering R, 2005, 50: 1-78.

[3] 邢 丽, 柯黎明, 周细应, 刘鸽平. 防锈铝LF6的固态塑性连接工艺[J].中国有色金属学报, 2002, 12(6): 1162-1167.XING Li, KE Li-ming, ZHOU Xi-ying, LIU Ge-ping. Solid-state plasticized joining for aluminum alloy LF6[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1162-1167.

[4] SCHEIDER J, BESHEARS R, NUNES Jr A C. Interfacial sticking and slipping in the friction stir welding process[J].Materials Science and Engineering A, 2006, 435/436: 297-304.

[5] 张传臣, 陈芙蓉. 厚板高强铝合金焊接发展现状及展望[J].电焊机, 2007, 37(7): 6-11.ZHANG Chuan-chen, CHEN Fu-rong. Present state and perspectives of thickness high-strength aluminum alloy welding[J]. Electric Welding Machine, 2007, 37(7): 6-11.

[6] 周展鹏, 钟 掘, 贺地求. 7A52铝合金厚板搅拌摩擦焊[J]. 中国有色金属学报, 2006, 16(6): 964-970.ZHOU Zhan-peng, ZHONG Jue, HE Di-qiu. Friction stir welding on thick plate of 7A52 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 964-970.

[7] KIM Y G, FUJII H, TSUMURA T, KOMAZAKI T, NAKATA K.Three defect types in friction stir welding of aluminum die casting alloy[J]. Materials Science and Engineering A, 2006, 415:250-254.

[8] KUMAR K, SATISH KAILAS V. The role of friction stir welding tool on material flow and weld formation[J]. Materials Science and Engineering A, 2008, 485: 367-374.

[9] LI B, SHEN Y F. The investigation of abnormal particlecoarsening phenomena in friction stir repair weld of 2219-T6 aluminum alloy[J]. Materials and Design, 2011, 32: 3796-3802.

[10] WILLIAM J, ARBEGAST. A flow-partitioned deformation zone model for defect formation during friction stir welding [J].Scripta Mater, 2008, 58: 372-376.

[11] 王希靖, 韩晓辉, 李常锋, 包 孔, 郭瑞杰. 厚铝合金板搅拌摩擦焊塑性金属不同深度的水平流动状况[J].中国有色金属学报, 2005, 15(2): 198-206.WANG Xi-jing, HAN Xiao-hui, LI Chang-feng, BAO Kong,GUO Rui-jie. Horizontal flow status of plastic metal in different depth during friction stir welding for thick aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2005, 15(2):198-206.

[12] 王希靖, 达朝炳, 李 晶, 张忠科. 搅拌摩擦焊缝中的洋葱环形成分析[J]. 中国有色金属学报, 2006, 16(10): 1672-1678.WANG Xi-jing, DA Chao-bing, LI Jing, ZHANG Zhong-ke.Analysis of formation of onion rings in friction stir welding[J].The Chinese Journal of Nonferrous Metals, 2006, 16(10):1672-1678.

[13] ARBEGAST W J, HARTLEY P J. Friction stir weld technology development at Lockheed Martin Michoud space system—An overview[C]//Proceedings of the Fifth International Conference on Trends in Welding Research. Georgia, 1998: 541-546.

[14] SATO Y S, YAMASHITA F, SUGIURA Y, PARK S H C,KOKAWA H. FIB-assisted TEM study of an oxide array in the root of a friction stir welded aluminum alloy[J]. Scripta Materials, 2004, 50: 365-369.

[15] LIU H J, CHEN Y C, FENG J C. Effect of zigzag line on the mechanical properties of friction stir welded joints of an Al-Cu alloy[J]. Scripta Materials, 2006, 55: 231-234.

[16] SATO Y S, HWAN S, PARK C, KOKAWA H. Microstructural factors governing hardness in friction stir welds of solid-solution-hardened Al alloys[J]. Metallurgical and Materials Transactions A, 2001, 32: 3033-3041.

[17] 林肇琦. 有色金属材料学[M]. 沈阳: 东北工学院出版社,1986: 6-8.LIN Zhao-qi. Non-ferrous metals materials science[M].Shenyang: Northeastern University of Technology Press, 1986:6-8.

Friction-stir welded defects and repairing weld process of thick aluminum plates with telescopic stir-pin

LI Bo1, SHEN Yi-fu1, HU Wei-ye1,2

(1. College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics,Nanjing 210016, China;2. Technology Research Institute of Nanjing Chenguang Corporation,China Aerospace Science and Technology Corporation, Nanjing 210012, China)

By using the telescopic stir-pin, 25 mm-thickness 2219-T6 aluminum alloy couple plates were successfully friction-stir welded, and no plunge-through defect induced by the press amount of tool-shoulder was observed in the multi-pass repairing welding process. The microstructures in sound friction-stir welds, material-loss typed and weak-link typed weld defects were observed. The results show that the weld along the weld-thickness direction can be divided into shoulder-affected and pin-affected zones. The formation of defects is associated with the change of the welding parameters, and the inner material-loss typed defects follow volume conservation relationship. For the welds with different-size root flaws prepared by telescopic stir-pin, a non-linear relationship exists between the root-flaw depth and the weld tensile strength. In addition, under the unified welding parameters, by adjusting the telescopic pin length, the effects of multi-pass welding on the microstructure and properties of the resultant welds were investigated.

2219 aluminum alloy; friction stir welding; weld defect; telescopic stir-pin; multi-pass welding

TG146.2

A

1004-0609(2012)1-0062-10

江苏省自然科学基金资助项目(BK2007201);江苏省先进焊接技术省级重点实验室开放研究基金资助项目(JSAWT-06-02)

2010-12-16;

2011-03-21

沈以赴,教授,博士;电话:025-84895940; E-mail: yifushen_nuaa@hotmail.com

(编辑 陈卫萍)