FPGA在坦克炮控系统中的应用研究

杨宗民,马晓军,刘春光,曾庆含

(装甲兵工程学院,北京 100072)

坦克炮控系统是一套驱动和稳定的控制系统,用于在水平方向驱动和稳定炮塔,在高低方向驱动和稳定火炮。目前,坦克炮控系统的研究主要是基于动力传动系统的全电化、控制算法的数字化和智能化[1],而对炮控系统的逻辑电路的研究相对较少,采用FPGA对坦克炮控系统的逻辑部分进行数字化研究。

1 系统逻辑电路分析

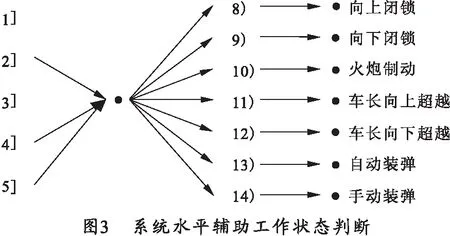

坦克炮控系统逻辑电路都由继电器来实现,进行炮控系统主要工况和辅助工作状态的判断及转换[2]。系统共有稳像、自动、水平自动垂直手动、水平半自动垂直自动和半自动5种主要工况,炮长可根据外部条件选择使用。在这5种主要工况下又有高速调炮、车长超越调炮、垂直向角度限制、火炮制动、手动装弹和自动装弹共10种辅助工作状态。系统中与工况和状态判断相关的信号主要有14个,这14个信号的定义如下:

1)计算机选择装表工况;

2)陀螺仪加温完毕;

3)高低机解脱;

4)操作台自动稳定开关接通;

5)水平高速调炮;

6)车长向左超越;

7)车长向右超越;

8)向上碰角度限制器;

9)向下碰角度限制器;

10)火炮制动;

11)车长向上超越;

12)车长向下超越;

13)自动装弹;

14)手动装弹。

下面根据1)~14)14个信号,对系统主要工况和辅助状态的判断作以简要分析。

1.1 系统主要工况

各种工况最终实现必须满足箭头来源项的所有条件,否则系统进入缺省工况,即半自动工况。

1.2 系统水平辅助工作状态

系统水平辅助工作状态的判断如图2所示。

图中结点表示“或”的关系,即各种主要工况下都可能出现以上4种水平辅助工作状态。

1.3 系统垂直辅助工作状态

系统垂直辅助工作状态的判断如图3所示。

坦克炮控系统中的各继电器不是独立存在,单独实现其功能的,而是彼此交叉,互相影响的,坦克炮控系统逻辑主要是时序组合逻辑,包括延时电路、自锁继电器和互锁继电器3种主要类型,主要完成各种信号和电路的接通、转换以及控制炮控箱内其他继电器的工作。逻辑控制的输入为坦克的直流电压开关量信号,输出为信号电路及功率电路的通断。

2 系统硬件设计

2.1 系统总体方案

坦克炮控系统逻辑主要为时序组合逻辑,利用FPGA实现时序组合逻辑电路的功能,对逻辑控制的输入信号进行采集、逻辑判断,驱动输出信号,系统框图如图4所示。

该方案不改变原系统接口定义,方便与原系统相配合。采集电路将坦克的直流电压开关量信号转换成FPGA能够识别的TTL电平。驱动电路用来控制信号电路及功率电路的通断。

为了精确的测定元素含量,对所有纳米粒子进行了元素分析测试。纳米粒子中C、H、N、S 4种元素的具体值如表1所示。原始的纳米二氧化硅基本不含C、N、S元素,由于其表面的羟基结构所以它含有一定量的H元素。在通过硅烷偶联剂修饰以后,纳米粒子3中有少量的C、H、N元素,这显示有机基团被成功的引入纳米粒子中。值得一提的是,纳米粒子3、4、5中的N元素含量几乎完全一致,这说明新接枝上的有机基团的质量占纳米粒子总质量的比例非常少。除此之外,在含有双硫酯结构的纳米粒子4、5中,均检测到一定含量硫元素的存在,这也佐证了双硫酯结构的存在。

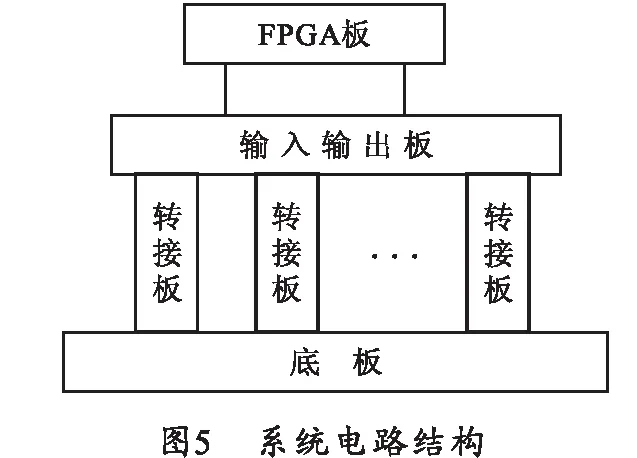

2.2 系统电路结构

根据系统总体方案,系统电路由以FPGA为核心的逻辑处理电路、输入输出电路和电源电路等构成,逻辑处理电路由FPGA板来实现,输入输出电路、电源电路及其他电路由输入输出板来实现。FPGA板是系统设计的核心模块,主要完成信号接收、逻辑运算、延时控制和输出控制等功能,通过扩展口接插件与输入输出板连接。设计转接板解决系统接口问题。系统电路结构如图5所示。

转接板通过接插件将输入输出板与底板连接,完成系统对直流信号的采集和控制信号的输出以及功率电路的驱动。

3 系统软件设计

根据系统总体设计方案,坦克炮控系统逻辑控制由FPGA实现。FPGA将实现信号采集、处理、控制和存储等功能,采用自顶向下的设计方法,从系统级开始,把系统分为几个基本模块,再将每一个模块划分为下一层次的基本模块,直到能用基本可编程逻辑单元实现,将整个系统模块化,用清晰的层次结构描述复杂的数字逻辑关系[3]。

逻辑控制软件程序主要分为输入、输出和信号控制等功能模块,程序结构框图,如图6所示。

3.1 信号控制模块

信号控制模块主要根据炮控系统原有的逻辑控制电路的逻辑控制关系生成各种虚拟继电器,来实现坦克炮控系统的逻辑控制功能。执行时首先从输入模块中读取各输入信号状态,如果有延时关系,从延时模块中读取相应的参数,然后调用各种虚拟继电器,判断逻辑关系的成立与否,如逻辑关系成立则将相应的输出状态寄存器置“1”,否则将相应的输出状态寄存器置“0”。信号控制模块的工作流程如图7所示。

坦克炮控系统逻辑部分由众多继电器及其触点构成,逻辑功能主要由继电器完成。通过检测与继电器相关联的线号的得失电状态,经过与之对应的逻辑组合得出继电器是否得电,得到的继电器状态构成继电器状态表,供后级电路查询。替代后的继电器,按照原有的逻辑控制电路图中继电器的连接信号进行端口定义,运用逻辑代数的公式化简法对复杂逻辑进行简化,采用原理图输入法,实现对各种继电器的替代。以垂直向液力闭锁控制继电器K10为例说明逻辑替代的一般原理。通过炮控系统逻辑电路分析,可得K10的逻辑函数表达式:

式中:

K74=27SA1

K3=7K·7SA2·KT

K18=7K·32K

KT=K2

K16=K22

K64=S1

代入K10,化简,得:

3.2 故障诊断功能

微处理芯片具有强大的逻辑判断和数据处理功能[4],在实现炮控系统逻辑电路数字化的基础上,再充分利用微处理器的强大功能,依靠现有的输入信号线进行相关的故障信息判断,并显示故障信息。

按照坦克炮控系统逻辑电路的数学模型,整理得出的各种故障类型和故障模型作为故障检测和故障诊断的依据。对逻辑电路的具体诊断方式是将直接获取的逻辑电路输出信号做为反馈信号输入到逻辑处理单元,这些反馈信号都是直接取自被控对象,如继电器的线圈前端线路。然后,逻辑处理单元以各种输入信号为依据,根据从输出反馈回的信号,利用整理出的逻辑控制关系即可直接判断出系统是否发生故障,并指出故障位置和故障类型。当确定系统发生故障后,可以再判定故障可能出现的后果并采取相应的措施。然后通过故障显示将故障信息显示出来。故障诊断原理框图如图8所示。

4 结 论

将FPGA应用于坦克炮控系统,利用其逻辑控制功能代替继电逻辑控制,将坦克炮控系统逻辑电路分立器件进行集成。用FPGA数字化后的坦克炮控系统逻辑部分具有以下优点:

1)逻辑控制的核心采用大规模集成电路技术,外部连线少、可靠性高、抗干扰能力和逻辑处理功能强、功耗低、速度快[5]。

2)坦克炮控系统控制逻辑的软件化,对炮控系统逻辑的变更或针对不同的坦克炮控系统,可以方便地由修改程序来满足控制要求,这样不仅给坦克炮控系统逻辑设计带来方便,而且可大大简化系统组装布线、检验及维护工作。

3)微处理器具有很强的数据处理能力和逻辑判断功能,使得原来难以实现的坦克炮控系统逻辑的故障诊断变得相对简单。利用芯片的处理、判断和存储功能,读取逻辑控制的各种信息,方便炮长和维修人员判断故障,并及时采取相应措施。

[1] 臧克茂. 现代坦克炮控系统及其发展关键技术的探讨[J]. 现代炮兵学报,2008, 24(2): 20-24.

ZANG Ke-mao.Probing into key technologies of modern tank gun control system and development[J].Journal of Modren Artillery,2008,24(2):20-24.(in Chinese)

[2] 袁东. 坦克炮控系统数字化与控制策略研究[D]. 北京:装甲兵工程学院,2008.

YUAN Dong. Reaearch on digitization and control strategy of tank gun control system[D]. Beijing: Academy of Armored Force Engineering,2008. (in Chinese)

[3] 王曦. 内燃机车无触点改造及智能模块的研究与开发[D]. 北京:北京交通大学, 2008.

WANG Xi. No-contact modification for diesel locomotive and the reasearch and development of the smart module[D]. Beijing: Beijing Jiaotong University, 2008. (in Chinese)

[4] 朱伟. FPGA技术在舰炮逻辑控制系统中的应用[J]. 制造业自动化,2010, 32(10): 28-29.

ZHU Wei. Application of FPGA in navy gun control system[J]. Manufacturing Automation,2010,32(10): 29-32. (in Chinese)

[5] 顾新南, 王屹华. 可编程控制器在自行武器系统中的应用[J]. 火炮发射与控制学报,2007(3): 29-32.

GU Xin-nan, WANG Yi-hua. Application of programmable logic controller in self-propelled weapon system[J]. Journal of Gun Launch & Control, 2007(3): 29-32. (in Chinese)