空压机装配生产线平衡的研究和改善

李峰

(湖北汽车工业学院 机械工程系, 湖北 十堰 442002)

某公司新建空压机装配线,主要装配双缸空压机和单缸系列空压机,在现场观察发现,这条装配线呈“环行跑道”式,在装配线上有22台夹具,采用滚轮输送夹具。在装配车间除空压机装配工位外还设有阀板分装工位、连杆分装工位、双缸空压机曲轴分装工位,缸体液压泵支架分装工位、缸盖分装工位,有14名工人,图1是装配线的平面布置图。

1 装配线现场描述与问题提出

从图1装配现场平面布置图可以看出,装配线主要存在两大问题:

1)现场装配线的一边非常的拥挤,活塞分装、阀板分装和缸盖分装都在一边,工作人员聚集,致使物流不是很畅通,物料输送距离长。另外由于空间有限,工位、人员又主要集中在一边,使得现场物品摆放混烂,在物料运输的过程中常常发生“堵车”现象,人员集中操作不方便,此种情况严重影响了装配的效率,其中缸盖分装区与缸盖的装配由于通道的固定物流输送距离有41m远。齿轮输送距离也很长。

2)生产效率低、生产线不平衡,存在瓶颈。达不到原设计要求:每50s装配一个空压机。

2 装配线平衡分析和改善

2.1 秒表测时

利用秒表测时法,并经过速度评比后,得出每个工位的作业时间如表1所示。总的作业时间为482s,工人数为14人,在绘制上图时2人操作的情况是按照每人单独操作的时间来计算。

根据公式计算装配线的平衡率:

装配线平衡损失率=1-62.6%=37.4%

从表1中工位作业时间可以看出,工位装配时间严重不平衡,最长工位时间为55s,最短工位时间只有16s,相差39s,瓶颈工序严重制约了装配的效率。其装配线平衡率只有62.6%,处于未经任何管理改善及工艺改善的状态。

表1 改善前各工位作业时间表

2.2 生产线平衡改善的原则方法

平衡率改善的基本原则是通过调整工序的作业内容来使各工序作业时间接近或减少这一偏差。实施时可遵循以下方法:

1)对瓶颈工序进行作业改善,如利用操作分析、动作分析提高作业效率;2)将瓶颈工序的作业内容分担给其它工序;3)增加个作业人员;4)合并相关工序,重新排布生产工序等。

2.3 改善方案和对策

在实际改善时,也可以运用“5W1H”提问技术进行分析,并结合生产线平衡技术,提出并确立改善方案。如:

问:在现有的空间条件下是否可以对其装配工位进行重排?怎样进行调整?

答:可以,从图1可以看出,装配线的一边设置的工位很少,只有3个工位。因此可以将拥挤B边的工位部分调整到A边。如:将拧紧支架螺栓工位调整到其对面A边的位置,这样A、B边原有的工位依次向前移动一个工位的距离。同时将齿轮工位移动到下线通道的另一侧,将缸盖分装和缸盖装配都调整到一起。

问:工位间的距离是不是也应该做相应的调整?

答:应该调整,在缸体上线工位与装曲轴支架工位之间摆放的物料箱和料架相对较多,距离太近给操作带来不便,同时也很拥挤。因此将曲轴支架装配工位调整到A边的最端上。

问:对原来工位进行重排后是否增加了物流距离?

答:没有增加物料输送路线,反而降低了输送距离。将齿轮装配工位调整后,齿轮输送直接从B边运送,不用从A边绕道输送,缩短运送距离24m。将缸盖装配工位与缸盖分装工位调整到一起,缩短缸盖输送距离41m。

问:对于有些瓶颈工序,如果其作业内容不能进一步分解,还可以如何改善平衡率?

答:还可以通过联合操作降低某些部件的装配时间。继续提问可以发现更多问题。

最后形成的改善方案见表2。

改善后:

装配线平衡率=478/(12×48)=83%

经过平衡后较改善前有明显的改善,改善后缩短了装配周期7s,提高了装配效率,达到了50s装配一个空压机的目的。同时工人由原来的14人减少为12人。其中将阀板装配并入连杆活塞装配,两操作工进行联合操作,改善后的工位装配时间见表3。装配线平面布局见图2。

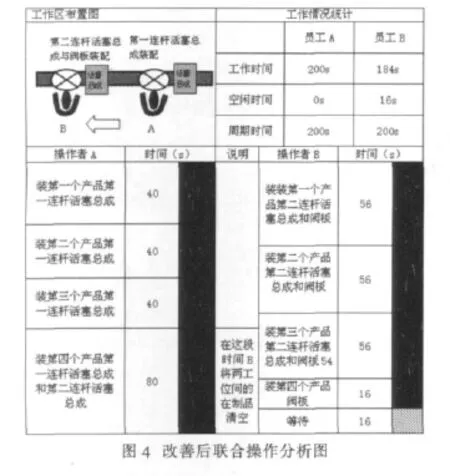

2.4 活塞装配联合操作分析

活塞装配分为2个装配工位,第一个工位为第一连杆活塞装配工位40s,第二个为第二活塞连杆装配工位40s。阀板装配为16s,如果将阀板装配直接加到第二活塞装配工位,那么第二活塞装配的操作工的操作时间为56s,则产生了新的瓶颈,所以2人通过联合操作对操作时间进行平衡。图3为改善前两操作工人装配关系图。

表2 工序作业改善方案对策

表3 改善后各工位作业时间表

从图3可以看出,在正常装配的情况下操作者A每装配完一个产品就必须等待16s,而操作者B装配完一个要56s,这样B装配完4个产品流到下道工序就要224s,同时A也浪费了64s的闲余能量。这里利用联合作业分析技术对以上问题进行改善。具体方法:A分摊部分B的工作。调整两工位的距离将两工位间在制品的数量调整为3。当A装配完3个产品后,在装第4个产品时,除了装配第4个产品第一连杆活塞总成还应该分担装配操作者B的装配任务,即装配第二连杆活塞总成。此时操作者A完成2个活塞的装配时间为80s。

经过上面的改善后,原来装4个产品A有64s的等待,现在B只有16s的等待,减少了等待时间;图4为改善后的联合操作分析图。

3 结束语

平衡生产线有利于保证设备、人力的负荷平衡,从而能提高设备和工时的利用率,同时还有利于节约物资消耗,减少在制品,加速流动资金的周转,从而降低生产成本,提高生产能力。目前平衡生产线的方法很多,包括很多算法、专用的生产线平衡软件。利用基础IE的分析方法和改善手法对生产线进行平衡,仍然是一个主要方法,其方法简单、实用、经济,投入成本不多,不仅能达到提高生产线平衡的目的,而且还能提高操作者的综合素质,培养员工在每一个生产的细小环节进行改善的意识。

[1] 张超勇,冯佩兰,李峰.汽车制造工业工程[M].北京:机械工业出版社,2009.

[2] 刘胜军.精益生产方式现场IE[M].深圳:海天出版社,2002.

[3] 周密.IE方法实战精解 [M].广州:广东经济出版社,2003

[4] 白东哲.生产系统现场工作研究[M].北京:机械工业出版社,2004.

[5] 朱少军.现场改善解决方案[M].广州:广东经济出版社,2011.