货车车架尺寸优化设计

康元春,刘瑛

(湖北汽车工业学院 汽车工程系,湖北 十堰442002)

车架是汽车的重要组成部分,在汽车整车设计中占据着重要位置。传统的车架设计一般是设计者根据直觉或受已有设计的启发而完成的。为了保证结构的安全,设计方案往往比较保守,表现在质量过大、体型较为笨重等。目前,人们对产品的要求已不仅仅局限于功能和质量上的提高,而且希望减轻结构质量,降低成本减少能源消耗并相应降低污染[1]。本文以某货车车架为原型,研究车架的实际工况、载荷条件,以建立合理的力学模型,对车架进行强度、刚度进行系统的分析,提出合理的结构尺寸优化方案,在满足强度、刚度条件下,达到轻量化的目的。

1 车架结构

该车架为边梁式车架结构,由两根纵梁及8根横梁铆接而成,第1根横梁上置水箱和作为发动机前悬置,第2根横梁为发动机后悬置,第3根横梁为驾驶室后悬置,前后等宽,宽度为832 mm,车架纵梁长度为6845 mm。整个车架采用16 MnL钢材,材料性能参数如表1所示。

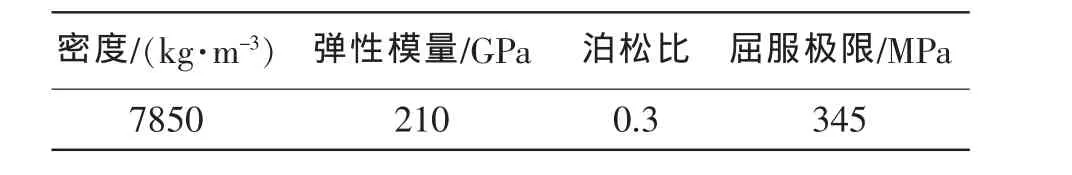

表1 车架材料参数

货车车架结构的载荷包括:1)车架自重;2)货箱及货物的重量;3)安装在车架上的车身、底盘总成及非模型化车身部件的重力,如动力总成、备胎、蓄电池、油箱、车门窗玻璃与密封条、地板等(可分别将总成或部件的重力作为集中载荷分配到对应总成或部件安装点的对应模型节点上);4)乘员、座椅、行李及行李架的重力。具体如表2所示。

表2 车架承受的载荷

2 车架受力分析

车架的受力主要按照四种危险工况来进行分析计算,分别为满载弯曲、满载扭转、紧急制动和紧急转弯工况。车架的受力情况按力方向主要分为垂直载荷、纵向载荷和侧向载荷3个方向。根据车辆行驶过程中分析可得:满载工况为垂直载荷单独作用的工况;满载扭转工况为垂直载荷和侧向载荷的组合工况;紧急制动工况为垂直载荷和纵向载荷共同作用的组合工况;紧急转弯工况为垂直载荷、纵向载荷和侧向载荷共同作用的组合工况[2]。

弯曲工况模拟的是满载状态下,四轮着地时的状况,主要考察在良好路面下匀速直线行驶时的应力分布和变形情况;扭转载荷产生于路面不平度对车架造成的非对称支撑,作为对比计算,可以用静态最大可能扭矩,即一个前轮悬空的极限状态或一轮骑障,左右车轮接地点出现高度差时,客车承受的非对称载荷的情况模拟;转向工况模拟的是车架受到离心力作用而产生侧向载荷时的应力分布和变形情况;制动工况模拟的是由于汽车加速、制动时的惯性力的作用而产生的应力分布和变形情况。

3 有限元模型及静力分析

将车架模型从CATIA导入HyperMesh中。在HyperMesh坐标系中X轴正方向为车架前进方向,Y轴正方向指向向下,Z轴正方向横向指向车架左侧。对导入模型进行几何清理,修正相邻面的几何关系,重构有缺陷的面,得到完善的几何模型。

车架的横梁和纵梁上由于需要连接附件和达到减重的作用要开很多孔,为简化模型便于网格划分和保证网格质量,需要将直径小于20 mm的非安装孔去掉。为了提高网格质量和计算的精度,将其它连接孔处扩孔,进行单元格划分。

在HyperMesh中用rigids刚性单元进行模拟零件间的螺栓和铆钉连接,图1为第2根横梁与纵梁铆接。所建的有限元模型共有104703个单元,节点108645个,整车结构如图2所示。

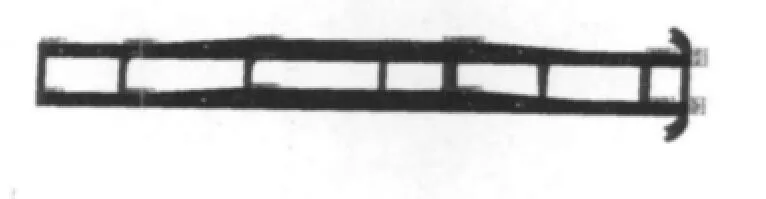

满载弯曲时,约束前轮的3个平动自由度UX、UY、UZ, 释放前轮的 3 个转动自由度 ROTX、ROTY、ROTZ;后轮需要竖直方向的平动自由度UY,释放其余所有自由度。弯曲工况下最大应力在左纵梁后部,最大应力为131MPa,最大位移点也在纵梁中部,最大位移为2.038mm。应力、应变图如图3所示。

图1 第二根横梁与纵梁铆接

图2 车架有限元模型

满载扭转,模拟汽车悬空时施加在车架上的扭转工况,对左前轮UX、UY、UZ方向自由度和右前轮UX、UY方向自由度,其他两轮UY方向自由度进行约束。扭转工况下最大应力在左纵梁后部,最大应力为131 MPa,最大位移也在纵梁中部,最大位移2.041mm。应力、应变图如图4所示。

紧急制动,对两前轮的UX、UY、UZ方向自由度和后轮的UX、UY方向的自由度进行约束,释放车轮其余自由度;在车架上施加一个纵向0.6g的制动减速度。制动工况下,最大应力在左纵梁后部为61MPa,最大位移点仍在纵梁中部最大位移为0.98mm。应力、应变图见图5。

紧急转弯,对左前轮的UX、UY、UZ方向自由度和右前轮的UX、UY方向的自由度,以及左后轮的UY方向自由度进行约束,释放车轮的其余自由度;在横向(Z轴正方向)施加一个侧向加速度0.5g和纵向(X轴正方向)施加一个减速度0.5g来模拟左转弯工况。转弯工况下,最大应力左纵梁尾部,最大值为236.5MPa,最大位移右纵梁后部,位移最大值为4.219mm。应力、应变图见图6。

图6 转弯工况下应力、应变图

车架是16MnL材料,屈服极限345MPa,考虑到车辆在行驶过程中的动载荷、疲劳及材料缺陷引起的应力集中等问题,取安全系数为1.2,则许用应力[σ]为280 MPa,通过4个工况分析发现该车架的最大应力为236.5MPa,小于许用应力。

4 优化方案

4.1 优化方案

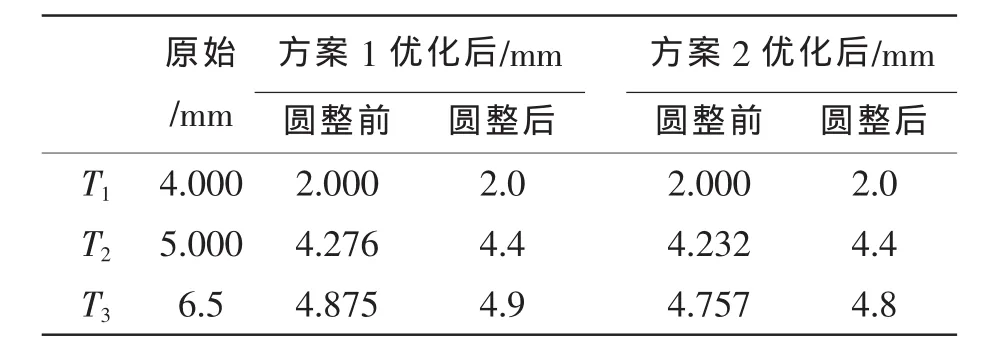

优化的目的是在车架性能满足要求的前提下,降低车架的总质量,而优化中的车架的几种材料密度均为7850kg·m-3,因此选取车架的总体积反映车架的重量为目标函数。选定支撑发动机前悬置的第2横梁和支撑驾驶室后悬置的第4横梁厚度为T1,其余横梁厚度为T2,两纵梁厚度为T3,作为优化分析的设计变量。设计了2种优化方案。方案1仅约束优化后最大应力小于许用应力280MPa,方案2增加了位移约束。

方案1数学模型:

目标函数:V=ΣVi→min

设计变量:T1,T2,T3

约束条件:{σ}≤280MPa

方案2数学模型:

目标函数:V=ΣVi→min

设计变量:T1,T2,T3

约束条件:{σ}≤280MPa,{smax}≤5.5mm

4.2 两优化结果比较

通过对2种方案优化结果比较 (表3~4),2种方案都可在满足强度和刚度的条件下,达到轻量化的目的,根据型钢常用规格对优化后两方案中型钢厚度进行圆整,第1种方案可使车架体积减少22.4%,第2种方案可使车架体积减少23.9%,显然,第2种方案更优。

表3 静力分析的比较

表4 厚度的比较

5 结论

根据车架静力分析的结果,把车架的板厚作为优化参数,以减轻车重为优化目标,并对车架的厚度进行了优化。优化后方案在满足强度和刚度条件下,体积减少了23.9%,达到轻量化的目的。

[1] 聂春戈,李晓峰,兆文忠.高速转向架轴箱转臂结构拓扑优化设计 [J].机械设计,2007(6):58-60.

[2] 吕东升,王东方,苏小平.基于HYPERWORKS的某客车车架有限元分析[J].机械设计与制造,2011(3):11-12.