基于CAE的轴承座铸件熔模铸造工艺改进

李世嘉,庞尔楠

(山西机电职业技术学院,山西长治 046011)

当前铸造过程计算机数值模拟技术已经在铸造生产中得到广泛应用,该技术的应用对提升传统铸造产业起到了很大的作用。通过计算机模拟生产,动态的显示了铸件生产充型和凝固的全过程,从而可以预测铸件缺陷、优化铸造工艺和提高产品质量[1-3]。本文利用华铸CAE软件,以某企业典型熔模铸件的工艺改进过程为实例,介绍了CAE模拟软件在产品工艺改进过程中的应用。

1 铸件结构及工艺特点分析

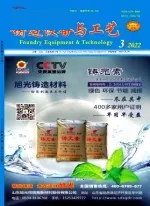

某厂生产的出口轴承座铸件,轮廓尺寸:260 mm×150 mm×150 mm,平均壁厚15 mm,单件质量约为7.1 kg,其结构如图1所示。该铸件整体壁厚相差不大,但铸件结构比较复杂。在铸件A部位要沿箭头方向机械加工注油孔,润滑油由此孔注到铸件内部储油位置B,为了避免漏油等问题,铸件在此位置不得有缩孔和裂纹等缺陷,铸件100%要进行X光检查。铸件尺寸精度要求较高,铸件尺寸公差要求按GB6414-86的CT6验收。

图1 轴承座铸件

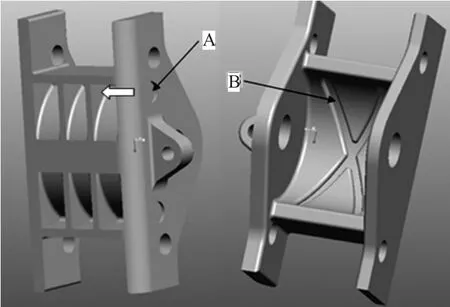

初步分析铸件结构,发现铸件多处型壁相交部位存在热节,主要比较集中的热节部位见图2所示C、D两个部位和本方案浇口部位,这几个热节部位分散,相互孤立。对于熔模小型铸钢件,为了保证铸件热节处不产生缩孔或缩松缺陷,热节处一般通过设置浇口来补缩,原则上有几个热节则需开设几个内浇口(一般不设置冒口)[4]。针对本铸件原来采用了如图2所示的浇冒口设计方案[5],铸件内浇口开设位置见图2.

图2 铸件原工艺方案1

2 模拟过程及结果分析

2.1 网格剖分及主要工艺参数

采用华铸CAE纯凝固传热计算进行工艺优化,基于“瞬间充型,初温均布”的假设[6]。

计算分析之前,首先要对铸件及浇冒口系统进行网格剖分。采用均匀网格剖分,原工艺方案1设定网格大小3 mm,网格总数为1217216.改进工艺方案2设定网格大小2.5 mm,网格总数为2146560.

主要工艺参数:

1)零件材料:美国一般工程用钢ASTMA27450-240,对应于国内钢铁材料为ZG230-450:液相线温度:1516℃,固相线温度:1400℃;

2)型壳材料:水玻璃涂料+石英砂,共6层,型壳厚度8 mm;

3)硬化剂:氯化铵溶液;

4)工艺参数:出炉温度:1600℃~1620℃,浇注温度:1530℃~1550℃,浇注时间:16 s~18 s,工艺出品率:46%;

5)型壳温度:700 ℃.

2.2 原工艺方案1模拟结果及分析

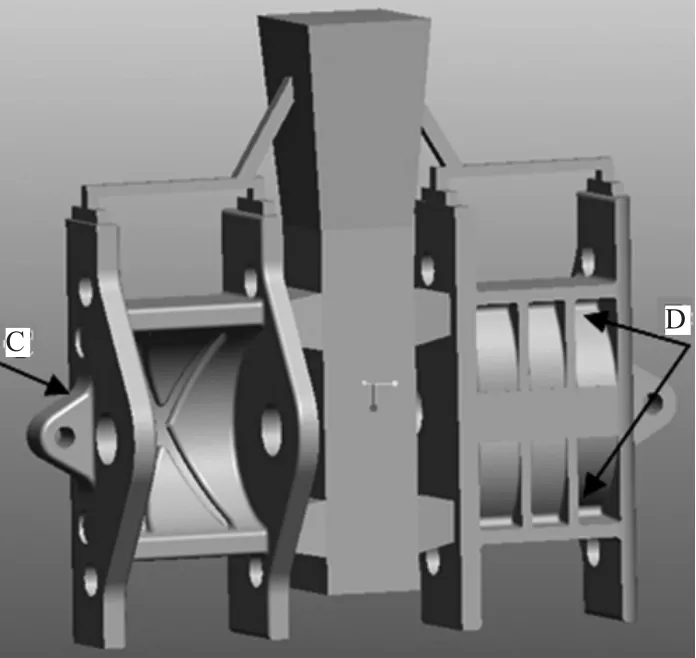

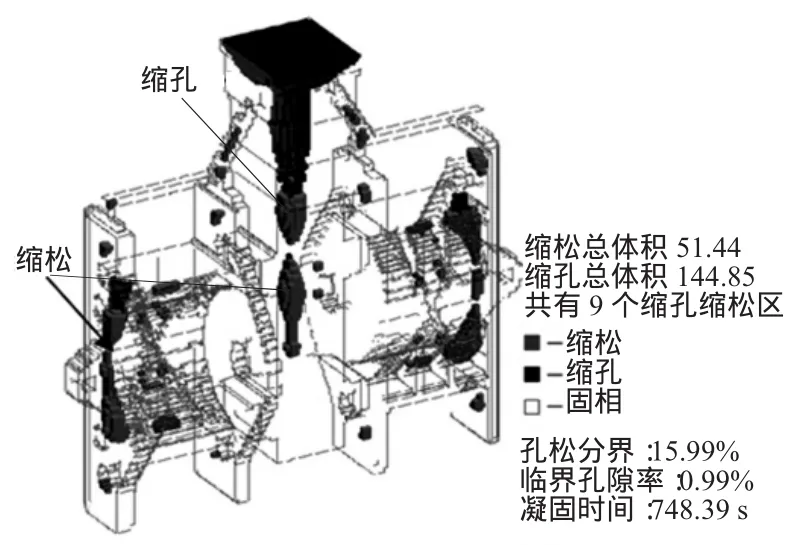

从图3b)(图中浅色实体显示为液相区,线框轮廓显示为铸件及浇注系统)可以看到,铸件在凝固时间t=149.48 s时,箭头指示铸件区域就有孤立液相产生,这正是图2所示铸件C、D位置。该部位最终产生缩孔(松)缺陷的可能性很大。如图4所示为铸件的最终缩孔缩松分布(图中浅色实体显示为缩松,深色实体显示为缩孔,线框轮廓显示为铸件及浇注系统),从图4可以看到,图3b)箭头指示区域上有缩孔、缩松缺陷产生。分析缺陷产生的原因是,铸件存在多个孤立分散的热节,浇注系统难以补缩远离内浇口的热节部位(图2所示铸件C、D位置),最终导致该热节部位产生缩孔、缩松缺陷。

图3 原工艺方案1凝固模拟结果

图4 原工艺方案1缩孔缩松分布

2.3 改进的工艺方案2模拟结果及分析

利用华铸CAE软件进行了多种方案的尝试,综合考虑铸件本身结构、铸件工艺出品率和实际生产过程的可操作性等因素,但结果都不尽如人意,主要问题是,在不增设太多内浇口或冒口的前提下,如何保证铸件热节处补缩顺畅。后来通过和客户沟通,在不影响铸件使用性能的前提下,改变铸件的结构,如图5将铸件图示E部位3个凹槽深度逐渐变浅,离内浇口最近的凹槽深度最浅,离内浇口最远的凹槽深度最深;也就是使铸件离内浇口最近的部位壁厚最大,离铸件内浇口渐远的部位壁厚逐渐减薄,铸件远离内浇口的C、D部位与内浇口之间的补缩通道变得顺畅,铸件凝固过程遵循顺序凝固的原则。改进后的铸件结构如图5a)所示,与原来铸件结构的不同之处从图5可以清晰地看到。

图5 改进后的铸件和原铸件结构比较

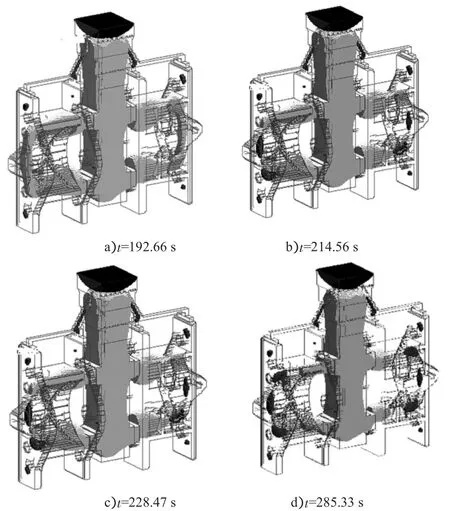

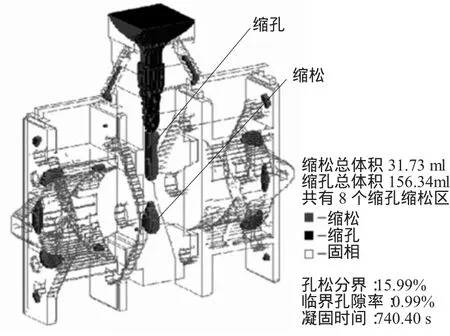

图6 (图中浅色实体显示为液相区,线框轮廓显示为已凝固的铸件及浇注系统)是改变铸件结构后的凝固模拟结果,可以看到铸件凝固过程自始至终没有看到孤立液相区,铸件远离内浇道的C、D部位得到了充足的补缩,铸件的凝固过程满足顺序凝固的原则。改进后方案的缩孔缩松分布如图7所示(图中浅色实体显示为缩松,深色实体显示为缩孔,线框轮廓显示为铸件及浇注系统),从图7可以看到,相比前一种方案,铸件本体缩松体积明显减少,缩孔全部消失,缩孔全部转移到浇注系统上,故此工艺方案可行。

图6 改进后的工艺方案2凝固模拟过程

3 生产验证

按改进后的工艺方案2组装好的蜡模组树如图8所示,每个蜡模组焊两个铸件。实际生产的轴承座铸件如图9所示,经过铸件外观尺寸检查、磁粉探伤和X光检查项目的检查,铸件质量符合客户要求。

图7 改进后的工艺方案2缩孔缩松分布

图8 铸件蜡模组树

图9 实际生产铸件

4 结论

1)在综合考虑铸件结构性、实际生产的便利性和工艺出品率等因素,在不改变工艺方案的情况下,通过改变铸件结构,优化了铸造工艺方案。

2)应用CAE软件对轴承座铸件工艺方案进行凝固过程模拟,根据模拟结果,最终确定工艺方案。利用CAE进行熔模铸造工艺辅助设计,既节约工艺开发时间,又节省生产成本。按此方案在实际生产中获得了满足客户要求的合格铸件。

[1]周建新,刘瑞祥,陈立亮,等.铸造CAE技术在熔模铸造中的应用[J].中国铸造装备与技术,2004(4):18-20.

[2]卢永祥,师素粉.基于ProCAST的熔模铸造工艺改进[J].铸造技术,2011(4):590-593.

[3]杨世洲,陈攀.华铸CAE软件在熔模铸造中的应用[J].西华大学学报(自然科学版),2010(10):75-78.

[4]许云祥.设计合理的浇注方案以保证充填和补缩[J].特种铸造及有色合金,2003(4):50-54.

[5]柳百成,黄天佑.中国材料工程大典:材料铸造成形工程[M].北京:化学工业出版社,2006.

[6]华中科技大学.华铸CAE用户手册[M].武汉:华中科技大学出版社,2009.