铸造用铝混合炉设备选型与应用

王海伟,杨雪英

(1黄河鑫业有限公司,青海西宁 811600;2中国铝业青海分公司,青海西宁 810108)

混合炉是铝电解铸造车间最主要的设备,其主要作用是保持并加热铝液使铝液达到最益铸造的温度,所以混合炉保温效果好、能耗小是评价混合炉设备性能优越的重要指标。

1 混合炉的选型

黄河鑫业有限公司熔铸分厂一期选用的是目前广泛使用的“炉门升降式电热40 t铝混合炉”(以下简称I系列炉型)。其结构特点是熔池及炉膛连通且封闭,断面如同字母“C”,开口即操作平台一侧设置液压驱动升降的炉门,炉顶平行排列36支直线型硅碳棒作为热源,距离熔体液面约1.8 m.

二期选用近10年来行业引进的新炉型“炉顶开合式电热50 t铝混合炉”(以下简称II系列炉型)。其结构特点是熔池上方没有炉膛,直接与炉顶相连,炉顶承载24组鱼骨状排列的U型硅碳棒可水平移动,热源距离熔体液面约0.4 m.

2 两种混合炉的性能及差异

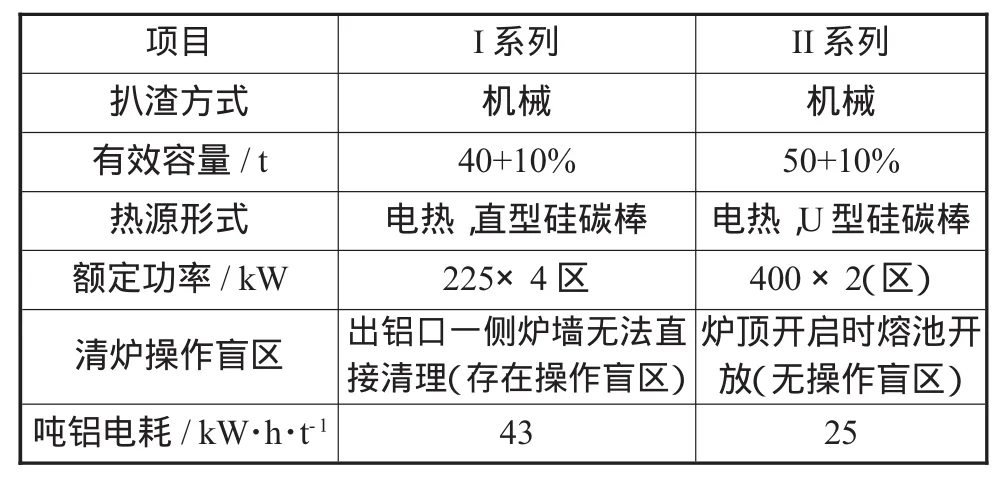

经过一段时间的运行,对两种炉型的主要功能和效果进行对比见表1所示。

表1 两种炉型的主要功能和效果

2.1 I系列混合炉的性能

I系列炉型较为传统,行业内凡机械扒渣方式的多采用该结构形式,经贵阳铝镁设计研究院等单位优化日本方案后沿用了几十年,该炉型主要特点:

1)工艺流程中炉内空间相对封闭,虽有炉门开关,但炉衬耐火材料的温度变化即热振较小,可在较长时间内维持其理化指标(如耐压强度、重烧线变化、蠕变等)缓慢衰减,这是延长炉衬寿命的重要条件之一[1]。

2)混合炉运行时,炉衬材料沿垂直和周向的热胀冷缩是不可避免。渣线以上,由2.5 m高、0.3 m厚的浇注砌体形成炉膛,这部分砌体的重量恰好限制了熔池砌体膨胀时的升高;另一方面,温度降低时,为熔池缩回原来状态提供了外力。

2.2 II系列混合炉的性能

II系列混合炉结构形式与I系列炉型明显不同,炉衬渣线以上没有炉膛部分,I系列炉型的两项优势在II系列混合炉上就不存在。虽然II系列炉型理论使用寿命低于I系列炉型,但是公司二期选用II系列混合炉主要原因是其节能和操作便捷的特点,实际运行证明取得了预期效果。

2.2.1 II系列炉的加热原理

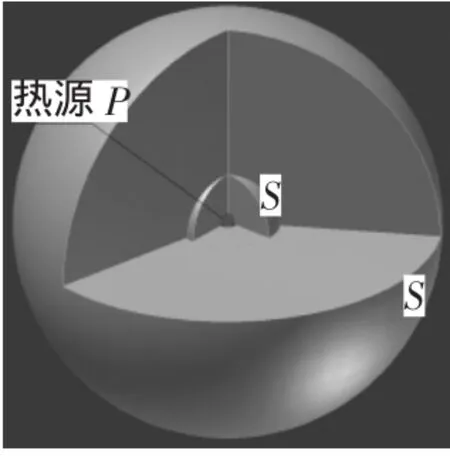

II系列炉型结构的优势在于,电热元件与铝液距离很近,符合辐射传热的距离原则。在相同环境条件下,非接触式电热设备的热源与被加热物的距离越近,辐射传热效率越高[2]。如图1,距离热源近的S表面获得了热源P的全部热量,当需要传递到距离较远的S表面时,相同面积获得的热量就大打折扣。通常电解铝液温度较高,进入混合炉的目的主要是均质、净化,这个过程的散热不是我们所关注的,但铝液温度过低影响铸造质量时就需要快速升温。事实证明,II系列混合炉配置的功率较低,升温速率却高于I系列混合炉。

2.2.2 II系列炉的保温原理

图1 II系列炉型

经分析,II系列混合炉相对节能的另一个原因在于炉顶使用了陶瓷纤维叠压材料。这种材料以质轻、导热率低、比热容低的白色纤维制成,有隔热、增强辐射反射、抗热震性的功能[3],其中导热系数和比热容指标是陶瓷纤维在炉顶应用的主要因素。理论上,黏土和Al2O3类砌体的比热容是陶瓷纤维的16~42倍。这就意味着两种形式的混合炉运行中,热源用于炉顶吸收直到饱和的热量相差16~42倍。随着炉顶的散热,这部分热量需要不停地补充。陶瓷纤维的导热系数仅为0.07 w/m·k以下,是浇注砌体的1/8,这两项指标的差异直接体现了吨铝电能消耗的不同。

另外,在混合炉运行的工艺流程中,包括返回料入炉、搅拌扒渣、清炉、更换电热元件等环节,II系列炉型表现出相对便捷的特点。

3 结论

通过对两种铸造用铝混合炉设备在生产实际中的应用,II系列混合炉以其节能性好、操作便捷等优点为企业生产降低生产成本。但是II系列混合炉炉顶为开合式,上方无法配置集烟除尘系统,生产中搅拌工艺环节会有相当的烟尘溢出,对厂房环境及工人健康造成一定影响。为II系列混合炉加装集尘装置,增设排烟系统,将有利于生产环境的改善和产品质量的提高。

[1]蒋光羲.冶金炉热工基础[M].重庆:重庆大学出版社,1993.

[2]王秉铨.工业炉设计手册[M].第3版.北京:冶金工业出版社,2010.

[3]王诚训.耐火材料技术与应用[M].北京:冶金工业出版社,2000.