大型铸钢件冒口切割除尘系统节能改造

王 皓,罗永建,常 涛,刘 轶

(宁夏共享铸钢有限公司,宁夏银川 750021)

自2010年以来,宁夏共享铸钢有限公司批量生产水电、核电等高合金产品,该类产品制作难度高,利润大,为公司带来显著的经济效益,对公司的发展方向起着至关重要的作用,但是我们同时也看到了其带来的不利影响。高合金产品在切割铸件冒口时,需要使用氧化铁粉,并配合高压氧气进行吹扫式切割,才能将打箱出来的铸件冒口切除。在切割过程中,氧化铁粉和氧气会同高合金冒口发生剧烈化学反应,产生大量高温烟气,造成生产过程中,大量烟气蔓延到车间内,这些烟气一方面危害到现场操作工人的健康,另一方面也对环境造成了严重的污染。为此,公司为该工序设计安装了两台大功率的除尘器。但由于该工序为频繁间歇性作业,造成了除尘器长时间处于满负荷运行,产生大量能源浪费。

1 除尘系统在使用过程中存在的能源浪费

经过对现场除尘系统的现状分析发现,冒口切割工序有着间歇性作业的特殊工作性质,并且所切割铸件化学成分不同,作业所产生的烟气量也有所不同,再加上操作人员节能减排意识薄弱,致使除尘系统在生产间隙及烟气量较小期间仍然满负荷运行,造成大量电能浪费。

2 实现除尘系统节能减排的难点

制定行之有效的节能减排控制方案,必须考虑到要彻底摆脱陈旧的依靠人为控制的节能减排工作方式,以及避免大功率除尘电机频繁启停对设备自身所造成的损坏。如何克服以上难点,并使除尘系统达到最大限度的节能减排是本次方案的重点所在。

3 总体方案的设计和技术实施过程

3.1 方案思路的确定

智能控制除尘风机的转速是节能的关键。目前,交流变频调速技术是控制风机转速的一种主要手段,采用变频器调速系统直接控制除尘风机的转速,并应用PLC、传感器及变频器构成除尘自动控制系统,实现除尘风机根据烟气量的变化而自动调节风量和压力的运行方式,从而最终达到节能降耗、提高除尘效率的目的。

3.2 控制方式的确定

普通的控制方式主要有开环控制和闭环控制两种。

3.2.1 前馈(开环)控制方式

主要是找到切割作业的氧气耗量和作业所产生的烟气量的数学关系,利用安装在吹氧管上的气体流量传感器来推断当前切割作业所产生烟气量的大小。从而进一步控制风机转速,使其达到预先设定好的转速档位。这种控制方式能够起到一定的节能效果,但控制的精确度较低,还存在大量能源浪费。

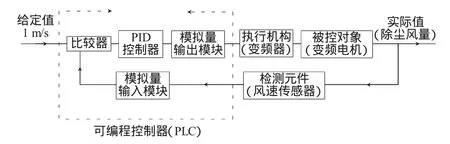

3.2.2 负反馈闭环控制方式

主要是使收尘室内时刻保持为负压状态,致使室内烟气无法外溢。该控制方法必须保证收尘室的开口风速大于0 s,而开口风速由除尘风机的风量和收尘室内所产生烟气量决定。在烟气量一定的情况下,除尘风机的风量过小会出现烟尘外溢,风量过大会造成资源浪费。因此,取收尘室内烟尘不外溢的条件下,开口风速为1 m/s所需要的除尘风量为闭环控制的期望设定值,取开口风速变化量为受控变量。

设XT为目标信号设定值,该设定值为收尘室开口风速为1 m/s状态时的模拟量信号,XF为风速传感器反馈的当前风速模拟量信号,则变频器的输出频率fX由XT和XF的差值决定。

若反馈值XF大于设定值XT,说明收尘室内烟气量大于除尘系统的烟气处理能力,则变频器的输出频率fX提高,电机转速增大,使除尘风量增大,直至收尘室开口风速重新恢复1 m/s状态。

反之,若反馈值XF小于设定值XT,说明收尘室内烟气量小于除尘系统的烟气处理能力,则变频器的输出频率fX降低,电机转速减小,使除尘风量减小,直至收尘室开口风速重新恢复1 m/s状态。

以PLC作为控制器构成的闭环控制系统,如图1所示,检测元件将被控量实际值PV转换为1 V~5 V电压信号,该模拟信号接至PLC的模拟量输入模块,进行A/D转换。根据编写的PID控制程序将测量值与给定值SP进行比较,通过两者的偏差e进行PID运算得到输出操作信号u,经PLC的模拟量输出模块进行D/A转换,转换后的信号(4~20 mA电流信号)被传输至PLC用于驱动执行机构(变频器),实现对被控对象的控制。闭环控制原理见图1.

图1 闭环控制系统基本原理

闭环控制系统存在的问题:

1)开始切割作业时,瞬间产生大量烟气,压力传感器反馈及时性差,造成烟气外溢;

2)切割作业过程中,烟气量变化速度快、幅度大,系统频繁调频,波动性大,进入平稳运行状态需要时间较长;

3)停止切割作业时,除尘室内压力变化缓慢,PLC不能及时控制除尘系统进入节能状态,造成能源浪费。

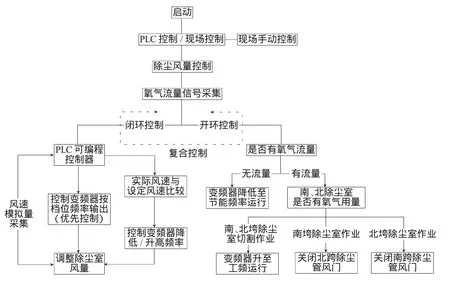

3.2.3 复合控制系统(闭环控制+开环控制)

如图2,在复合控制系统中,首先,取切割冒口工序的氧气用量作为前馈控制的给定值输入PLC,PLC控制变频器改变风机转速,使风机转速根据氧气流量的大小达到预先设定好的转速档位,经过延时后,再由风速传感器将收尘室的开口风速反馈给PLC,而PLC根据内部设定值经过程序运算后,再次控制变频器改变除尘风机的转速,从而实现了由传感器、PLC、变频器、电机、风机组成的精确复合控制。该控制方式既弥补了负反馈控制实时性低的弊端,又克服了前馈控制偏差较大的问题。

图2 复合控制系统流程图

4 结 论

自该除尘系统投入运行以来,使用情况良好,大大改善了冒口切割工序及车间作业环境,使工人能够在一个良好的环境下工作,提高了工作效率,同时高水平的自动化控制系统实现了除尘风量、脉冲反吹、卸灰、收尘室风门等的全自动化控制及系统故障报警系统,使原来除尘系统繁琐的操作流程得到简化,既减轻了工人的劳动强度,又减少了工人的误操作。在能耗方面,也为公司节约大量电能,投资回收期仅半年,达到了公司节能降耗的目标,经济效益显著。

[1]陈文义,张伟.流体力学[M].天津:天津大学出版社,2004.

[2]胡寿松.自动控制原理[M].第4版.北京:科学出版社,2001.

[3]刘筑雄,张家平,松高举,等.铸造防尘技术规程指南[M].北京:机械工业出版社,2008.