加热方式对AZ31镁合金定向凝固组织影响研究

张家齐,李秋书,宋立波,任 辉,王永聚

(1.太原科技大学,山西太原 030024;2.济南铸造锻压机械研究所有限公司,山东济南 250022)

镁合金作为最轻的金属结构材料,具有比强度、比刚度高、尺寸稳定、易于加工成形、导热导电性好、阻尼减振、电磁屏蔽和容易再回收等优点,因此被誉为“21世纪绿色工程材料”,镁合金的研究开发及应用已成为材料研究的一大热门,其研究成果也在各个领域得到应用。到目前为止,把镁合金和定向凝固技术结合起来进行研究的报道鲜有刊出,对这方面进行探索研究很有意义。

普通铸件基本上都是由没有一定结晶方向的多晶体组成。在高温疲劳和蠕变过程中,垂直于主应力方向的横向晶界常常是裂纹产生和扩展的主要部位,采用定向凝固技术可获得生长方向与温度梯度方向近似一致的单向生长的柱状晶体[1]。采用两种不同加热方法,通过变换加热方式和调整拉伸速率控制晶粒生长过程并观察其变化规律。

1 实验

1.1 实验材料及主要设备

实验用材料为AZ31B镁合金,其成分见表1.实验设备为DXNG400型单区-Bridgeman定向凝固系统,见图1.该定向凝固系统采用液态金属冷却法(LMC法)冷却,冷却介质为:镓-铟-锡。实验方法如下:先在电阻炉中将镁合金熔化至一定温度,精炼后浇铸成长120 mm,直径8.5 mm的棒材,经表面清理后置于外径10 mm、壁厚0.5 mm的304材质不锈钢管中,进行定向凝固实验。

表1 AZ31镁合金的主要元素(质量分数,%)

1.2 采用螺旋型硅碳管加热

1.2.1 实验方案

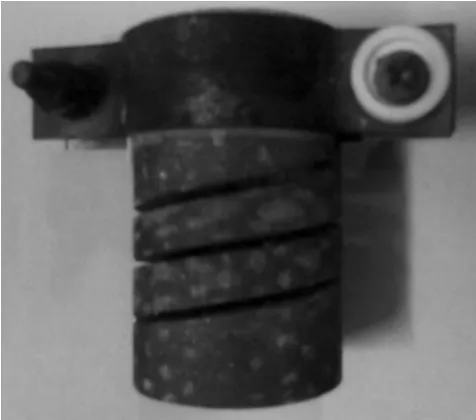

螺旋型硅碳管规格为:外径39 mm,壁厚5 mm,高66 mm,如图2所示。使用时通过调节调压器电压来达到改变螺旋型硅碳管加热温度的目的。调节电压与温度关系见表2.测温部位见图3.

图1 Bridgeman定向凝固系统

表2 电压温度关系

图2 螺旋型硅碳管

因为镁合金易氧化燃烧,熔炼过程中如果过热的话,在实验过程中即使使用气体保护或覆盖剂熔剂也容易燃烧起火,甚至发生喷溅。温度梯度是影响定向凝固效果的主要因素之一,一般温度梯度越高,定向凝固组织越理想[2]。提高温度梯度的方法之一为:提高固-液界面前沿的温度,即将加热源集中在固-液界面前沿的一个很窄的熔化区内,以此提高固-液界面的温度梯度[3]。AZ31镁合金熔点为630℃左右,参考前人所做工作[4],设定如表3的实验工艺参数。

所有试样在加热温度为871℃的条件下保温20 min,然后按表3中设定的实验工艺参数进行定向凝固实验。把实验后所得样品进行纵剖,经过打磨和抛光,用5 g苦味酸+5 g冰乙酸+90 ml酒精+10 ml水配成的腐蚀液进行腐蚀[5],观察金相组织[6]。

表3 实验参数

1.2.2 实验结果及分析

在图4中a)~e)可以看到,随着拉伸速度的增加,镁合金的晶粒形貌发生很大变化,但没有出现想要制备的柱状晶。b)~e)和a)对比,可以发现定向凝固镁合金的金相组织形貌与铸态组织金相形貌相比,发生了很大变化。当拉速由8 μm/s增大至15μm/s时,凝固界面形貌由稳态胞晶界面转变为不规则细枝晶界面。枝晶的形成伴随平直界面的失稳,在被扰动界面端及底部的生长出现明显不同之前,扰动会一直增大[7]。当端部在侧向也排出溶质时,它将比底部的生长更快,底部将富集由端部排出的多余溶质。这样,扰动的形状不再是正弦的,而取胞状的形态。如果生长条件达到枝晶的生长条件,胞晶会很快转变为枝晶。

图4 不同条件下金相组织

1.3 采用中频感应加热

1.3.1 实验原理

该方法采用在距结晶器内靠近液态金属界面极近位置进行感应加热,使金属局部熔化过热,产生的熔化区很窄,同时使液相中的最高温度尽量靠近液态金属界面,使温度梯度尽可能增大,启动抽拉装置,不断地向下抽拉熔化的试样进入液态金属中冷却。图5为中频感应加热定向凝固装置示意图。

1.3.2 确定实验参数

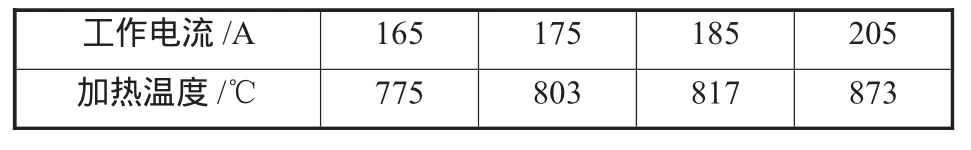

首先应用热电偶﹑测温模块﹑计算机等测量出工作电流与加热温度的关系,如表4所示。

表4 加热温度与工作电流的关系

参考表4与前面实验,设定实验参数如表5所示。在该参数下进行定向凝固实验。

表5 实验参数

1.3.3 实验结果及分析

图6 为加热温度为873℃,拉速依次为2 μm/s,5 μm/s,8 μm/s,12 μm/s时 AZ31 镁合金的金相组织。图7是普通铸态金相组织,图8是加热温度为873℃,拉速为8μm/s时宏观组织形貌图。

从图6可以看出:当拉速小于8 μm/s时柱状晶充分生长,很粗大,晶粒的两边晶界不能在同一视图中显示出来。在加热温度为873℃,拉速为8 μm/s时可以得到明显柱状晶组织,晶界清晰,少量第二相成细小球状分布于晶体内,定向凝固组织较理想。当拉速为12μm/s时,柱状晶旁边出现一些比较细小的尖形晶粒。

图6 加热温度为873℃不同拉速时镁合金金相组织

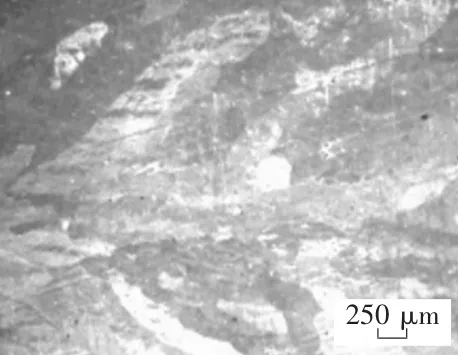

从图7可以看出,由于凝固过程中散热的多向性,其组织形态不具有定向凝固特征,AZ31镁合金铸态金相组织的晶界处有明显的粗大球状析出相。由于镁是密排六方的晶体结构,合金元素在镁基体中扩散速率很低,很容易在凝固过程中生成枝晶偏析和非平衡结晶相[8]。大部分β相呈球状分布于晶界处。从其他定向凝固图可见,定向凝固组织中,其析出β相的形态和分布发生了显著的变化,部分呈细小球状的第二相分布在晶粒内部,这种分布方式有助于改善铸件塑性变形能力,其形成原因可能是定向凝固时的凝固速度较慢,合金的凝固组织趋于平衡态。

图7 普通铸态组织

图8 加热温度为873℃,拉速为8 μm/s时宏观组织

从图8可以看出,组织成麦穗状生长,某些晶粒生长方向与拉伸方向略有偏差定向组织向外发散,因为有径向热流产生。径向热流是没有办法避免的,径向温度梯度场引起界面弯曲不平整。定向凝固过程偏离稳态的最直接后果是凝固界面不能维持在隔热挡板附近。如果抽拉速率比较低,界面处于挡板上方,铸件将会吸收测向热流形成凸起界面,定向组织向外发散;反之,界面处于挡板下方,铸件将会在测向把热流排出,界面成凹状,组织向内收缩。这不仅导致组织偏离预定的方向,还会引起冷却速率沿径向变化,从而增大了铸件边缘的一次枝晶间距。

可以基本消除垂直于凝固方向的晶界,并得到了柱状晶组织是定向凝固合金的主要优点;定向凝固组织的特点之一是晶粒比较长,不产生明显横向晶界,这是因为伸长的晶粒自由的深入熔体中,不和其他方向生长的晶粒相互碰撞。镁合金系是典型的密排六方结构之一,方向是晶体生长的优先选择方向,其他晶向次之。因此,在做定向凝固实验时如果抽拉方向和方向近似的话,晶粒在沿拉伸方向长大最快,使铸型一定抽拉速度下移动,在铸型内的温度场中,取向不同的晶粒竞争生长,近似平行与抽拉方向的晶粒生长最快,由于径向热流不可避免有一定横向扩展生长,取代生长慢的晶粒,择优生长的结构形成了,所以最后得到由一系列长晶粒组成的试样[9]。

2 结论

1)采用中频感应加热与螺旋型硅碳管加热相比,中频感应加热时所制得试样的柱状晶组织相对理想,清晰可见,在定向凝固实验中,中频感应加热方式优于螺旋型硅碳管加热方式。

2)当采用中频感应加热,加热温度为873℃,拉伸速率设定为8 μm/s时可获得较理想的定向凝固柱状晶组织。当拉速过低时,晶粒生长时间更充分,柱状晶过大。

3)采用中频感应加热方式对AZ31镁合金进行定向凝固实验可制备具有柱状晶组织的AZ31镁合金铸锭。与普通铸造组织相比,定向凝固组织中析出相β相的形态和分布发生了明显变化:晶界清晰,仅有少量第二相呈球状弥散分布于晶粒内。

[1]邹敏强,黄长清,夏伟军,等.定向凝固AZ31镁合金晶粒取向及力学性能研究[J].铸造,2006,55(9):890-893.

[2]冯广召,沈军,邹敏佳,等.抽拉速度对高温合金DZ125定向凝固中缩松的影响[J].铸造,2009,58(5):427-430.

[3]胡汉起.金属凝固原理[M].北京:机械工业出版社,2001.

[4]Gray J E,Luan B.Protective coatings on magnesium and its alloys a critical review.Journal of Alloys and Compounds 2002,336(1-2):85-115.

[5]陈孝先,李秋书,范艳艳.定向凝固对AZ31镁合金凝固组织的影响[J].中国铸造装备与技术,2009,55(9):19-21.

[6]曹茂盛,陈笑,杨郦.材料合成与制备方法[M].第4版.哈尔滨:哈尔滨工业出版社,2008.

[7]傅恒志,郭景林,刘林,等.先进材料定向凝固[M].北京:科学出版社,2008.

[8]陈亚军,陈琦,土自东,等.定向凝固过程中柱状晶的生长机制[J].清华大学学报(自然科学版),2004,44(11):1464-1467.

[9]DJORDJE MTRKOVTC,RATNER SCHMTD-FETZER.Directional Solidification of Mg-AI Alloys and Microsegregation Study of Mg Alloys AZ31 and AM50[J].The Minerals,Metals and Materials Society and ASM International,2009,40(A):958-981.