板坯连铸锤刀式去毛刺机的结构改进

蔡军党,马 波,成法坤,马彬峰,李 鹏,贺平均

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

近年来铸坯直接热送技术发展迅速,热装、热送比不断提高,对无缺陷铸坯的需求量也随之增大,在线将毛刺去除已成为铸坯生产工艺中不可缺少的环节。

采用火焰切割机进行在线定尺切割时,被切割铸坯首尾两端的下部会产生火焰切割毛刺,这种毛刺不仅会对送坯辊道及轧辊造成较大伤害,如辊面龟裂、剥落、表面划伤等,而且还影响轧材的最终质量和成才率。因此,在铸坯被轧制之前将毛刺去除是十分必要的。

锤刀式去毛刺设备布置在火焰切割机之后的两组毛刺辊道之间,用于在线去除首尾两端所产生的火焰切割毛刺。

1 去毛刺机的组成及工作原理

(1)去毛刺机设备由机械部分、液压系统和自动控制系统三部分组成。

(2)机械部分主要由辊体、长销轴、底座、支承用球面轴承及滑动导轨、液压缸、万向联轴器等部分组成。辊体由合金锻钢锻造制成,其上焊接有半法兰盘,在半法兰盘上均布十二个孔,其中均布的六个孔装有长销轴,锤刀就安装在这些长销轴上,另外六个孔作为备用孔。销轴由挡圈和螺钉固定在辊体的半法兰盘上。锤刀采用耐冲击和耐磨材料制成。支承去毛刺辊两端面的球面滚子轴承及轴承座由液压缸驱动,沿固定在底座上的滑动导轨上下运动,去毛刺辊的上、下限位置用可调限位器加以限制,上限限位器的两个可调螺杆保证锤刀甩开后的高度与送坯辊面标高一致,下限位器采用带有缓冲垫的可调垫板结构,此外还有两个限位开关用来监测及控制液压缸行程,去毛刺辊升降用的两个液压缸设有同步及速度控制回路,其升降速度可在0~100 m/s范围内调节,其结构如图1所示。

图1 去毛刺机简图Fig.1 Diagram of deburring machine

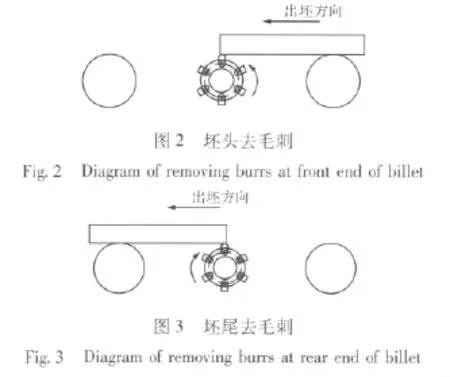

(3)锤刀式去毛刺设备的工作过程。铸坯由输送辊道送入去毛刺辊道区域,当铸坯头部通过装在去毛刺辊道前端约2000 mm处的光电开关1时,去毛刺辊开始转动,其旋转方向与铸坯传送方向相同。

铸坯进一步向前运送,当其头部到达毛刺辊前端约600 mm处的光电开关2时,去毛刺辊由液压缸提升到上限工作位置,对铸坯头下边沿30~100 mm的火焰切割影响表面进行清理,去掉毛刺后,去毛刺辊开始下降,直到待机位置并停止转动。

当铸坯进一步向前运送至坯尾通过光电开关1时,去毛刺辊又开始旋转,其在转向与铸坯传送方向相反,当坯尾通过光电开关2时,去毛刺辊再次由液压缸驱动升高,并去掉铸坯尾端的毛刺,如图2、3所示。

2 驱动电机连接形式的改进

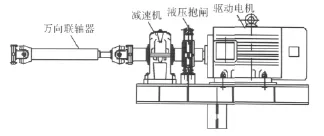

原来毛刺机传动侧的电机连接是由驱动电机、液压抱闸、减速机及万向联轴器联接组成结构形式,此种联接形式结构复杂,占用空间大,不方便维护,并且对电机底座的加工要求较高,安装时要保证电机、抱闸、减速机之间的同心,如图4所示。

图4 改进前去毛刺机驱动侧示图Fig.4 Schematic diagram of drive system for original deburring machine

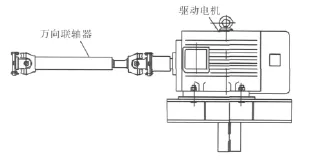

改进后的毛刺机传动侧的电机连接省去了液压抱闸、减速机等中间环节,由驱动电机、万向联轴器直接连接,使结构简化,节省了空间,维护更加方便,并且在满足毛刺机扭矩,保证辊体转速的情况下,降低了电机功率。此结构的电机和辊体之间是由SWP200B的万向联轴器直接联接,由于此万向联轴器有一个最大15°的轴线夹角,使电机和辊体之间的联接更加方便、简单,如图5所示。

图5 改进后去毛刺机驱动侧示图Fig.5 Schematic diagram of drive system for improved deburring machine

3 锤刀与长销轴的改进

原有的锤刀上设计了φ33 mm的圆孔,长销轴直径为φ30.5 mm,锤刀孔中心距离半法兰内径的最近距离为35 mm,锤刀上下的活动空间只有2.5 mm的伸缩量,这样在调试的初级阶段,在不确定锤刀顶端和铸坯下表面距离的情况下,对铸坯表面划伤的可能性就大得多,并且造成对锤刀的磨损,降低了锤刀的使用寿命,如图6所示。

图6 改进前锤刀与长销轴结构图Fig.6 Structure of original hammer knife and long pin shaft

改进后锤刀由原来的圆孔改成长孔,在垂直方向将孔拉伸使锤刀在长销轴的竖直方向的伸缩量增大,这样,在设备调试阶段高度不确定的情况下以及生产过程中遇见不平整铸坯的时,降低了由于甩开后锤刀的最高点过多的大于运输辊面的高度而划伤铸坯,并且在相同转速下增加了锤刀对毛刺的打击次数,提高了毛刺去除率,如图7所示。

图7 改进后锤刀与长销轴结构图Fig.7 Structure of improved hammer knife and long pin shaft

4 结论

改进后的锤刀式去毛刺机不仅使原有的结构简单化,降低了工人的劳动强度、制造成本,并且提高了毛刺去除率,减少了毛刺对辊道的划伤,提高了铸坯的质量。

[1] 刘明延,李平,栾兴家,等.板坯连铸机设计与计算(上册)[M].北京:机械工业出版社,1990.

[2] 蒋军,王海龙.去毛刺机的分析与研究[J].重型机械,2005(3).

[3] 陈思,张宁峰,陈力.中厚板板坯去毛刺机的研制[J].轧钢,2005(6).