八钢小型机组轧制大规格弹簧扁钢的生产实践

魏新江 韩文锋 桑 凯

(宝钢集团新疆八一钢铁股份有限公司,新疆 830022)

1 问题提出

2011 年6 月,由于淘汰落后生产工艺,八钢650mm 机组拆除,原650mm 机组生产的宽度89 mm~100 mm,厚度13 mm~30 mm 大规格弹簧扁钢将转移到八钢小型机组生产。小型机组受倍尺剪切能力及裙板卸料因素影响,给品种正常转移带来困难。小型机组工艺技术人员经过认真分析,通过修改坯料长度及坯料尺寸,在裙板卸料处加装拨钢器,加装立导辊,实现了大规格弹簧扁钢在小型机组的生产。

2 主要设备概况

2.1 加热炉

小型加热炉采用的是步进式加热炉,燃料为高焦混合煤气,炉子内宽10.6 m,有效长度18 m,最大加热能力90 t/h,坯料尺寸150 mm×150 mm×10 m,钢坏加热温度1 050~1 150℃,头尾温差30~60℃,阴阳面温度差小于60℃。

2.2 轧机

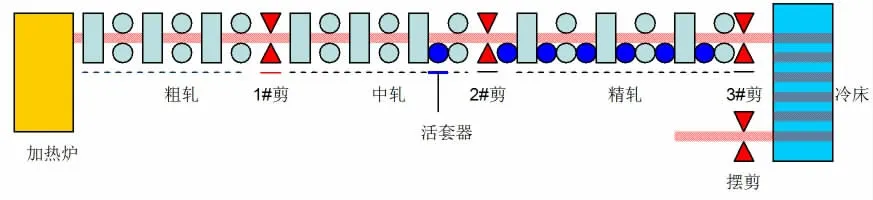

全线由18 架平立交替布置卡盘轧制组成,分粗、中、精三组,每组均为6 架短应力卡盘轧机,其精轧区16#轧机为平立可换式轧机。电机能力:1#、2#350 kW,4#~9#为450 kW,10#~16#为600 kW,17#、18#为800 kW。1#~11#轧机采用微张力控制系统,11#~18#轧制间设有7 个活套(见图1),采用活套控制轧制。

2.3 剪切机

图1 八钢小型机组工艺设备布置图Figure 1 Layout of small-sized rolling mill process appliance of Bayi Steel

全线共有4 台剪切机,其中1#剪为启停式曲柄剪,具有切头尾碎断功能,最大剪切断面为3 500 mm2,剪刃宽度230 mm;2#剪为启停式飞剪,具有切头尾及碎断功能,最大剪切断面1 300 mm2,剪刃宽度180 mm;3#剪具有切倍尺功能,最大剪切断面1 600 mm2,剪刃宽度120 mm;4#定尺冷摆剪,最大剪切力为4 410 kN,剪刃宽度800 mm,剪切定尺长度范围6 m~12 m。

2.4 冷床

小型机组冷床长96m,宽8m,齿距为80 mm的步进式冷床。

3 生产过程关键技术点分析

3.1 加热

大规格弹簧扁钢钢种多为60Si2Mn、50CrV及SUP9,含碳量0.52%~0.64%,属中碳钢,具有脱碳倾向。加热过程为减少脱碳,炉子温度控制在1 150℃以下,避开脱碳峰值温度,并且尽可能减少钢坯在高温区的停留。在试轧阶段,为避免炉膛温度过高对弹簧钢钢坯成分的影响,采取空步方式进钢。按3 步一支钢的要求进行装钢加热,即装1 支钢坯,空2 个空步,再装下一支钢坯,调试轧制正常之后再按1 步一支钢的要求进行装钢加热。

3.2 孔型设计

弹簧扁钢孔型形状简单,对孔型尺寸设计要求不高,尽量扩大孔型共用性。小型机组粗轧机组全部采用无孔型轧制,中精轧采用平-立孔型系统。在中精轧立轧孔型设计要选择合适的立轧制道次和面缩率。立轧道次过多,增加总轧制道次,造成不必要的浪费,同时立轧道次压下量过大会造成轧件出现双鼓型,不仅增加轧槽边部磨损,而且会影响弹簧扁钢表面质量。小型机组大规格弹簧扁钢中精轧立轧道次面缩率一般取5%~10%较合适。面缩率大于10%,轧件表面易出现双鼓型;面缩率小于5%,因为门槛电流影响,轧机自动调节显示不正常,活套信号异常会造成堆钢事故。为提高立轧孔型共用性,小型机组把各规格按厚度分为三种立轧孔型,即:厚度13 mm~16 mm 共用一个立轧孔型;厚度18 mm~-25 mm来共用一个立轧孔型;厚度25 mm~30 mm 共用一个立轧孔型。这样大大减少了因为换规格而换轧辊耽误的时间,不仅提高了作业率,而且减少了轧辊的储备。

3.3 剪切

3.3.1 坯料准备

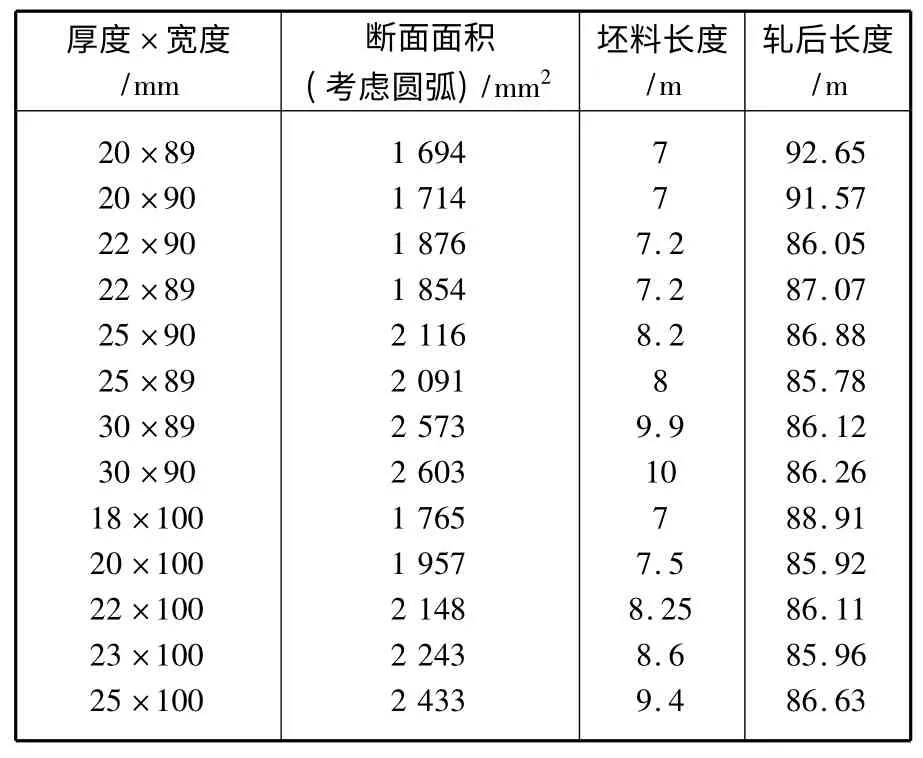

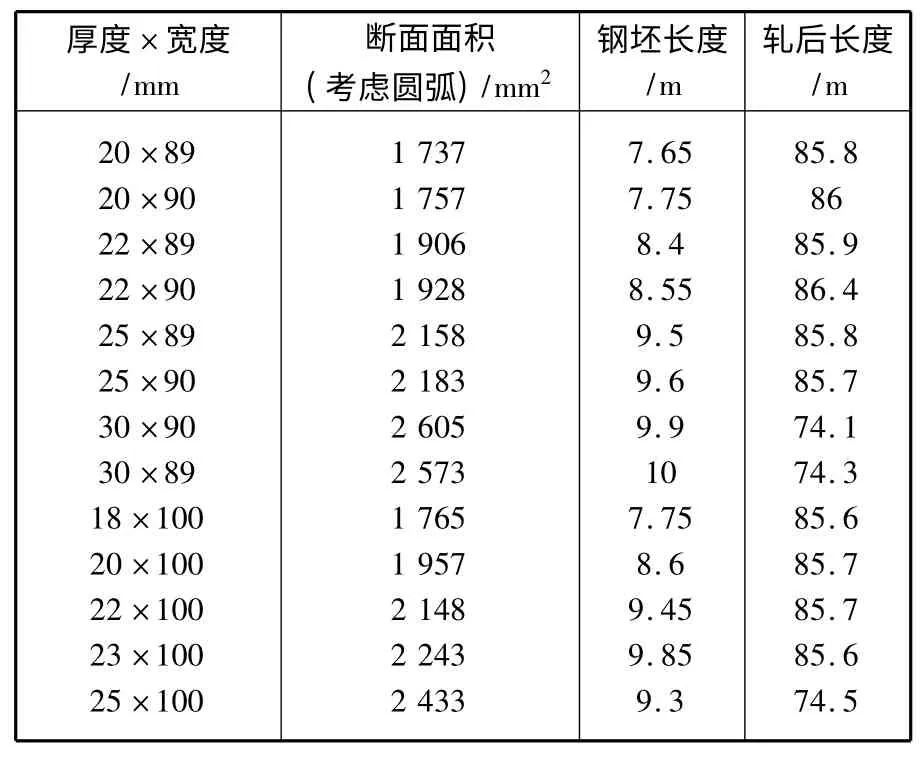

由于小型机组3#倍尺剪最大剪切面积为1 600 mm2,所以18 mm×89 mm 以上断面面积的弹簧扁钢不能由3# 剪剪切倍尺。为提高定尺率,使轧材冷却后总长度是6 m(弹簧扁钢定尺长度)的倍数,我们分别按断面150 mm2和断面140 mm2两种规格计算所需的坯料长度来组织生产,见表1、表2。

表1 150 mm2 规格所需坯料长度Table 1 Blank lengths prepared for 150 mm2 size

表2 140 mm2 规格所需坯料长度Table 2 Blank lengths prepared for 140 mm2 size

3.3.2 增加剪刃宽度

由于小型机组3#倍尺剪剪刃宽度为120 mm,而剪切弹簧钢宽度达100 mm,剪刃宽度余量较小,这就对剪前轧槽宽度要求较高。若进口轧槽宽度小,弹簧扁钢左右摆动,侧面易产生划线;若进口太大,则容易剪偏且剪不断。根据这种状况,我们将剪刃剪切部位加宽至150 mm,而固定剪刃螺栓孔位置不变,有效地解决了由于剪刃宽度余量较小而带来的问题。

3.4 裙板卸料

裙板的作用是对轧件进行输送和制动,同时将轧件顺利卸到冷床上。为便于卸钢,裙板辊道、活动裙板都要倾斜一定角度,与棒材相比,大规格弹簧扁钢较宽较重,摩擦面积大,光靠裙板辊道倾角及惯性很难使弹簧扁钢从辊道上滑下进入活动裙板。为解决这一问题,我们在小型机组裙板辊道处加装3 个气动拔钢器,帮助大规格弹簧扁钢从辊道上滑下进入活动裙板,使其顺利卸到冷床上,使用后证明效果良好。

4 表面缺陷的处理

大规格弹簧扁钢的表面缺陷主要有划线、翘皮、凹坑等

4.1 划线

划线产生有两种情况:一种是成品轧制后,由于运输过程和轧件与裙板底板摩擦产生的;另一种是在成品轧制前,由于红钢与导卫夹板之间摩擦粘钢产生的划线。下面分别加以分析。

4.1.1 导卫夹板影响

导卫装置中进口导板产生划线主要是导板在高温滑动摩擦下发生粘钢,导板表面越粗糙并且硬度越低,越容易粘钢而产生划线。轧制弹簧扁钢时必须打磨导板夹板,使夹板表面光滑。同时将导板材质由球铁改成耐高温、耐磨损的合金夹板,使夹板表面在高温下不粘钢。

4.1.2 输送辊道盖板影响

由于输送辊道盖板经多年高温烘烤,许多盖板已变形开裂而凸起。小型机组生产小规格轧材时切分速度较快,辊道面与盖板高度较小只有3 mm。而大规格弹簧扁钢较重,在输送辊道运行时底部会磨损产生划线。对变形开裂的盖板进行更换,同时将辊面高度调到6 mm 后,减少了弹簧扁钢底部与盖板的接触。

4.1.3 活动裙板的影响

由于活动裙板内侧长时间被螺纹钢、圆钢等棒材磨出许多无规则深槽,大规格弹簧扁钢在裙板内制动时,侧面与深槽摩擦而划伤侧边。因此对活动裙板进行改造,在活动裙板处每间隔8 m装一个立导辊,整个活动裙板共加装12 组立导辊,让弹簧扁钢在制动时侧面与立导辊接触,有效避免侧边的划伤。

4.2 翘皮

翘皮产生的主要原因是粗轧轧辊表面有凹坑,氧化铁皮进入凹坑内冷却后,又压入红钢表面造成的出现此缺陷,首先检查轧辊表面冷却状况,不能有掉块;其次是立轧槽侧壁斜度磨损后的刮擦,对此可根据轧件两侧或尾部规律性位置进行判断处理。由于八钢小型机组没有高压水除鳞装置,为有效去除表面氧化铁皮,我们在2#轧机出口加装压缩空气吹扫氧化铁皮,使加热炉内产生的氧化铁皮在2#出口吹干净。

4.3 凹坑

产生小凹坑的原因有导轮粘钢,弹簧钢下床时磕碰及粗中轧轧辊槽而呈颗粒状麻面等,此缺陷可根据表面部位分别判断处理。

5 结束语

在八钢小型机组现有工艺设备情况下,通过小改小革实现了在小型机组上生产大规格弹簧扁钢,产量及成材率都较以往650 mm 机组生产时有大幅度的提高,班产平均达550 t,成材率达96.2%(按定尺交货),成功实现产品的转移。