影响沥青拌和机旋风除尘器除尘效率的因素

何 满 李自光 曾树林

(1.长沙理工大学汽车与机械工程学院,湖南 410076;2.湖南湘路科技有限公司,湖南 410004)

沥青拌合机在工作过程中会产生烟气和粉尘,如果直接排放到大气中,会污染环境,对人体健康造成危害。因此,必须安装除尘装置,以减少沥青拌和机的排放物对环境的污染。

1 沥青拌和机除尘装置的结构和工作原理

沥青拌和机除尘装置由旋风除尘和水除尘串联构成,其外形结构如图1 所示。工作时,含有烟尘的气体从旋风除尘进气管沿旋风筒的切向进入,旋转过程中产生的离心力和惯性力把尘粒从气流中分离出来。旋风除尘的分离效率可以达到70%~90%,但对小于5 μm 的粒子分离效率较低,细粒子灰尘不能充分除净,还需要进行下一级的除尘,这里采用的是水除尘。从一级除尘装置排出的气体在旋风椎体的作用下上升到集气箱,从旋风除尘排气管排向水除尘装置。经过两级水雾除尘,一级挡水板除尘,一级脱硫除尘后,最终形成洁净的气体直接排放到大气中。

1.1 旋风除尘器的结构和工作原理

图1 沥青拌和机除尘装置结构外形图Figure 1 Configuration for dust collector of pitch mixing machine

旋风除尘器结构如图2 所示。其由旋风除尘进气口、旋风筒、下灰斗、旋风除尘出气口等组成,下灰斗用作卸灰装置,是密封结构。生产时,含尘气流进入旋风筒后,在引风机的负压作用下,沿筒壁由上向下作高速旋转运动,形成外涡旋。外涡旋到达旋风筒底部椎体后,湍流达到最强,速度达到最大值,气体转而沿轴心排风管作向上旋转运动,形成内涡旋。尘粒在旋转过程中,在惯性离心力的作用下向外壁移动,在旋转气流和重力的作用下沿筒壁滑落到下灰斗中。

图2 旋风除尘器结构示意图Figure 2 Schematic sketch of dust collector cyclone structure

为了提高除尘效率,采用了四个小直径的旋风子单管顺排组合而成的多管旋风除尘器。顺排是指相邻排列的旋风子管其轴心在同一条轴线上且互相垂直。还有一种叉排的排列方式,是指旋风子单管采用交错排列,后一排旋风子单管插排入前一排的缝隙中。顺排方式与插排方式的在相同条件下的除尘效率相当。对于多管除尘器,最重要的是如何保证各进气管内气流分布均匀。旋风子单管尺寸不宜过小,过小不宜处理粘性大的粉尘,容易阻塞。多管除尘器主要用于高温烟气的净化。但是,由于烟尘高速旋转过程中存在的径向分速度,导致内旋气流在上升的过程中湍动剧烈,流动状态变得混乱,形成大量的局部涡旋把沉降在下部椎体中已从气体中分离的尘粒又重新搅拌起来,带入到上升的漩涡中,造成部分尘粒和气体一起排离旋风除尘器的二次扬尘现象。因此,需要二级除尘装置,这在除尘系统中也是必不可少的[1]。

1.2 旋风除尘器内部流场分析

旋风除尘器内部气流流动状态很复杂,它会直接影响到除尘器的性能。为了更好的理解旋风除尘器的除尘机理和正确分析它的性能特征,需要对旋风器内的流场进行分析。

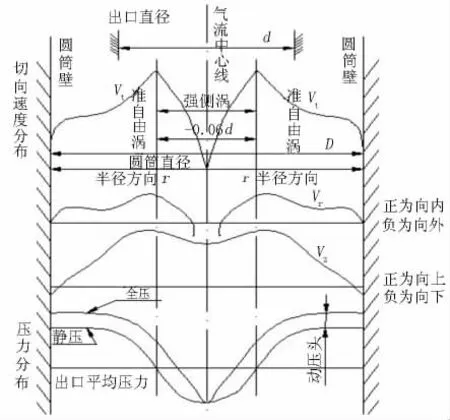

如图3 所示,旋风除尘器内的流场是一个三元流场。速度矢量可以分解为切向分速度vθ、径向分速度vr和轴向分速度vz。其中,vθ和vr是对尘粒的捕捉分离起主导作用的两个流速分量,称为主流;vz和vr对除尘过程和除尘效率也有一定程度的影响,称为次流。vθ产生离心加速度和vr使尘粒在径向产生由内向外的径向沉降速度,把尘粒推到内筒壁上,在外旋流轴向推力和重力作用下滑落到灰斗中;vz则把尘粒沿径向推到中心涡核并随上升气流从排气管排出。三个分速度在径向方向的分布如图3 所示,其中vz是排气管低端附近的分布情况[2]。

图3 旋风除尘器内的流场Figure 3 Inside flow field of dust collector cyclone

2 旋风除尘器除尘效率的计算

在旋风除尘器排气管处采样时,当被测管道内气体流速发生变化时,注意随时调节采样流量,保持采样管道外压力平稳。按此方法测出浮子流量计读数、流量计前压力、流量计前温度,记录采样量,测出烟尘质量。根据烟尘质量计算排烟浓度为:

式中 C——排烟浓度,mg/m3;

G'——烟尘质量,mg;

P0——标准大气压,101.32 kPa;

T'——流量计前温度,℃;

k——校正系数,k=浮子流量计读数,相应的累积流量计在1 min 的累积读数;

x——采样量,m3;

P——流量计前压力,kPa;

T0——热力学温度,273 K。

烟气流量为:

式中 E'——烟气流量,m3/h;

F——烟道断面积,m2;

E0——浮子流量计读数,L/min;

d——采样嘴直径,mm。

排放量为:

式中 Q——排放量,kg/h。

则旋风除尘器除尘效率为:

式中 η——除尘效率;

Q1——除尘器前排放量,kg/h;

Q2——除尘器后排放量,kg/h。

3 影响除尘效率的因素分析

由以上计算公式分析可知,影响旋风除尘效率的因素主要有以下几个:

(1)烟气的进口速度

烟气的进口速度直接影响到烟气的流量。适当提高烟气进口速度可以提高除尘效率,但是进口速度过大,旋风除尘器内的气流运动过于强烈,就会把有些已经分离出的尘粒重新带走,反而造成除尘效率下降。因此进口速度一般控制在(12~25)m/s,而这个范围也不是绝对的,它还与除尘器的结构形式、几何尺寸等因素有关。

(2)筒体直径D

实践经验已证明,在同样的切向速度下,筒体直径愈小,尘粒受到的惯性离心力愈大,除尘效率愈高。目前常用的旋风除尘器的直径一般不宜小于150 mm,但不超过800 mm。处理风量较大时可以采用几个旋风子单管并联的方式,或采用多管式旋风除尘器。

(3)排出管直径DP

排出管与筒体同心,排出管的直径不能太小以免阻力太大,一般取DP=(0.4~0.6)D。排出管的插入深度与旋风除尘器的结构形式密切相关。一般切向进入式除尘器,排出管插入筒体越短,压力损失越小,但效率也越低。试验表明,排出管插入筒体的最佳长度应该大约等于排出管直径,或者稍低于旋风除尘进气口。

(4)内外漩涡交界面直径D0

一般认为,内外漩涡交界面的直径D0=0.6 Dp,内漩涡的范围是随Dp的减小而减小,减小内漩涡有利于提高除尘效率。

(5)筒体和锥体高度

适当增加锥体的长度,有利于降低压力损失和提高除尘效率。要综合考虑筒体高度H 和锥体高度L,大部分取L+H=(3~4)D,最大不宜超过5D。

(6)灰斗的气密性

从图3 可以看出,除尘器内部静压是从筒体壁向中心逐渐减小的,即使除尘器在正压下工作,锥体底部也有可能处于负压状态。若除尘器下部密封不严而漏气,将会重新卷起已经落入灰斗的灰尘,使除尘效率显著降低[3]。

4 结论

旋风除尘器除尘效率的高低决定了沥青拌和机的烟尘排放质量。旋风筒的内部流场、烟气流量、除尘器的外形尺寸以及下灰斗的气密性是决定旋风除尘器除尘效率的主要因素。在实际生产中,我们要根据实际工况需求,通过选用结构尺寸合适的旋风筒,合理控制入口风速,采用多管旋风除尘器等方式来提高除尘效率,有效控制烟尘的排放,达到环保要求。

[1]沈恒根,赵兵涛,徐剑,张玮.多管旋风除尘器内气流分布的计算模型[J].东华大学学报(自然科学版),2008,28(6):5-7.

[2]童志权,陈昭琼.大气污染控制工程[M].中南工业大学出版社,1987.

[3]姚兰新,姚勇鹏.影响旋风除尘器除尘效率的因素及对策[J].中国棉花加工,1999,20(3):10-20.

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)