真丝/PLA织物的染整工艺研究

吴 岚,翁艳芳,王晓芳,余志成

(1.达利(中国)有限公司 研发中心,杭州 311231;2.浙江理工大学 材料与纺织学院,杭州 310018)

真丝/PLA织物的染整工艺研究

吴 岚1,翁艳芳1,王晓芳1,余志成2

(1.达利(中国)有限公司 研发中心,杭州 311231;2.浙江理工大学 材料与纺织学院,杭州 310018)

以聚乳酸(PLA)长丝与桑蚕丝交织成的丝玉珠缎织物为研究对象,针对PLA纤维不耐强碱和高温的特点,对真丝/PLA织物的前处理、染色、热定形工艺参数等进行了研究,确定了适合真丝/PLA织物的酶练工艺、一浴法染中浅色和一浴两步法或二浴法染深色的染色方法、热定形等染整工艺参数,使真丝/PLA织物保持良好的风格及服用性能。

PLA纤维;真丝;酶练;染色;还原清洗;热定形

聚乳酸(PLA)纤维兼有合成纤维和天然纤维的优点,可以生物降解,其制品废弃后在土壤或海水中经微生物作用可分解为二氧化碳和水,无环境污染问题[1-2]。同时,PLA纤维具有许多独特的性能:比重、强力与蚕丝接近;光泽柔和,可与蚕丝媲美;具有可润湿性和湿气的转移性能;具有比锦纶更高的弹性回复性(伸长5 %时的恢复度是93 %,锦纶为89 %,蚕丝52 %),可赋予织物优良的形态稳定性和抗皱性。所以PLA纤维得到国际纺织界的广泛重视。

蚕丝纤维素有“纤维皇后”之美称,具有无与伦比的独特性能:轻薄滑爽,柔软舒适,良好的吸湿、透气性,特有的柔和亮丽光泽,而且对人体具有保健作用。然而,真丝绸也存在湿弹性较差、易泛黄等缺点,使其优良品质难以充分发挥。

将蚕丝纤维与PLA纤维交织,使得两种纤维实现优势互补,织成的织物可比纯蚕丝织物更为舒适、不易泛黄;同时,因PLA纤维具有很高的弹性回复性,可赋予交织物优良的形态稳定性和抗皱性。两种纤维交织的面料新颖而高档,具有广阔的市场前景,不仅可应用于内衣面料、T恤、睡衣等,还可应用于家纺面料、装饰布等领域。

本研究以PLA纤维、蚕丝纤维交织而成的丝玉珠缎织物为研究对象,对真丝/PLA织物的前处理、染色、热定形工艺等进行研究,确定了染整工艺参数,使真丝/PLA织物保持良好的风格及服用性能。

1 试 验

1.1 材料、药品和仪器

试验材料:丝玉珠缎交织物,经2 2.2×24.4 dtex(22/20 D)真丝,纬83.3 dtex(75 D/48f)玉米长丝(PLA),组分含量70 %真丝/30 %玉米长丝,平方米克重为75 g/m2。

试验药品:碳酸钠、碳酸氢钠、醋酸、纯碱、连二亚硫酸钠等,均为分析纯;碱性蛋白酶、中性蛋白酶(湖州礼来生物技术有限公司),精练剂LD-1840(杭州绿典化工有限公司),分散剂WA、高温匀染剂等(传化集团有限公司),柔软剂302、增深剂DL-6为自制;酸性还原剂(色乐康P-ACT)(德司达有限公司),分散蓝AC-E、分散黄M-4GL(德司达有限公司),分散灰H-BL、分散军蓝S-2G(浙江龙盛有限公司)。

仪器和设备:HH-6数显恒温水浴锅(常州国华电器有限公司),BF-A12型红外染色机(瑞士Mathis有限公司),R-3型热定形小样机(广州鸿靖实验设备有限公司),H10KS型Tinius Olsen双臂强力试验机(美国天氏欧森公司),SF600X型电脑测配色仪(美国Datacolor公司)。

1.2 试验方法

1.2.1 前处理工艺

预处理:纯碱1 g/L,60 ℃下处理30 min。

酶练:蛋白酶1~5 g/L、50 ℃下处理50 min,碱性蛋白酶pH9,中性蛋白酶pH8。

复练:精练剂1~2 g/L、保险粉0.5~1 g/L、分散剂WA 2 g/L、95 ℃处理45~60 min。

1.2.2 染色工艺

PLA纤维织物在碱性浴中染色,纤维均会发生明显的水解损伤,纤维的强力和延伸性均会降低[3]。因此,选用中性浴对真丝/PLA织物进行染色。

1.2.2.1 分散/活性染料一浴法染中浅色

选用对真丝沾色小的分散染料,以及在中性浴具有较高上染率、固色率的活性染料:分散染料X %,活性染料Y %,DL-6 2 g/L,高温匀染剂0.5 g/L,元明粉40~50 g/L。从50℃开始染色,以1 ℃/min升温至110 ℃保温30 min或升温至100 ℃保温45 min,然后热水洗,还原清洗。

1.2.2.2 分散/活性染料一浴两步法染深色

染中深色时,活性染料在高温条件下易分解,会导致活性染料上色不够深,故在染较深颜色时,须将活性染料染色阶段的时间加长。分散染料的染色条件是在弱酸性条件下,故在染色过程中不加碱剂。染色配方如下:分散染料X %,活性染料Y %,DL-6 1.5~2 g/L,高温匀染剂0.5 g/L,元明粉40~50 g/L。从50 ℃开始染色,以1 ℃/min升温,至70 ℃保温40~50 min,以1 ℃/min升温,至100 ℃保温40~50 min,然后进行热水洗,还原清洗。

1.2.2.3 分散/活性染料二浴法染深色

大多数分散染料对真丝有沾色,所以先用分散染料染PLA纤维,染后采用酸性还原清洗工艺,去除真丝织物表面浮色;然后用活性染料在中性条件下对真丝进行染色,以获得良好的染色效果,减少PLA纤维的损伤。分散染料染色:分散染料X %,高温匀染剂0.5 g/L,DL-6 1.5~2 g/L,醋酸0.2~0.5 g/L,温度110 ℃、时间30 min。染色后60 ℃热水洗20 min、酸性还原清洗。活性染料染色:活性染料Y %、元明粉50 g/L、平平加O 0.5 g/L,温度60 ℃、时间50 min、浴比1︰30。

1.3 性能测试

1.3.1 PLA长丝强力及断裂伸长率的测试

PLA长丝的强力及断裂伸长率按GB/T 3923.1-1997《纺织品 织物拉伸性能 第1部分 断裂强力和断裂伸长率的测定 条样法》测定。

1.3.2 织物练减率测试

采用称重法,按下式计算:

式中:W0为精练前织物干重;W1为精练后织物干重。

1.3.3 织物K/S值测试

采用Datacolor电脑测配色仪(D65光源,观察角45°)对织物的染色表观度(即K/S值)进行测定。

2 结果与讨论

2.1 真丝/PLA织物的前处理工艺研究

2.1.1 碱剂预处理对PLA长丝强力的影响

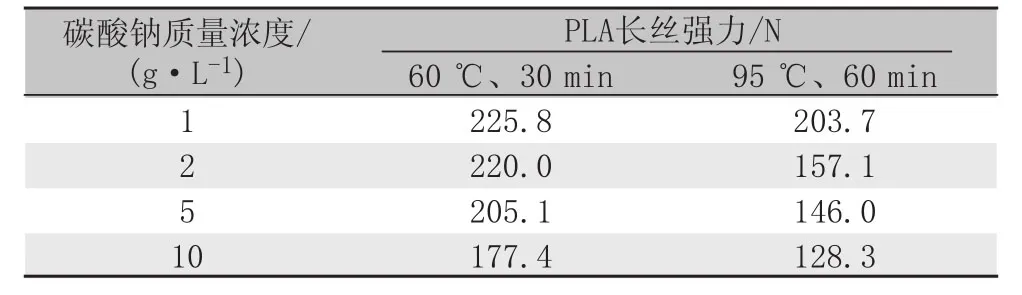

PLA纤维精练是为了去除油剂油污、标记色素及消除纤维的内应力[4]。PLA纤维耐酸不耐碱,20 ℃在35 %硫酸溶液中,质量损失小于3 %,且强力基本不变;在15 %醋酸溶液中,质量、强力几乎没有损失。而在15 %氢氧化钠溶液(20 ℃)中浸渍后,纤维失重急剧增加,强力严重下降;随碱液温度升高,纤维降解速度加剧,最终PLA在碱液中完全溶解。表1为碳酸钠溶液在模拟精练与染色条件下对PLA长丝强力的影响。由表1可知,在弱碱性条件下处理PLA长丝,强力均有所下降。95 ℃处理60 min,强力下降明显,即使碳酸钠质量浓度只有2 g/L,强力保持率只有67.5 %,说明高温弱碱性处理对PLA长丝强力影响较大;而在60 ℃温度下处理30 min,即相当于活性染料固色的条件下,即使碳酸钠质量浓度达到10 g/L,PLA长丝强力保持率仍可达到76.2 %,下降幅度较小。因此,真丝/PLA织物在精练时,应尽可能减少PLA长丝的强力损失。在前处理阶段,考虑采用中性、碱性两种蛋白酶对真丝/PLA织物进行脱胶。

表1 碳酸钠处理对PLA长丝强力的影响Tab.1 Effect of the sodium carbonate on the strength of PLA

2.1.2 蛋白酶质量浓度对练减率的影响

不同蛋白酶质量浓度下测得真丝/PLA织物的练减率如图1所示。由图1可知,随着蛋白酶质量浓度的增加,真丝/PLA织物练减率增加。中性蛋白酶质量浓度达到3~4 g/L时,织物练减率基本趋向稳定,故选用3~4 g/L;当碱性蛋白酶质量浓度在4~5 g/L时,织物练减率基本趋向稳定,故选用4~5 g/L。

图1 酶质量浓度对织物练减率的影响Fig.1 Effect of the dosage of enzyme on the degumming loss percentage of the fabric

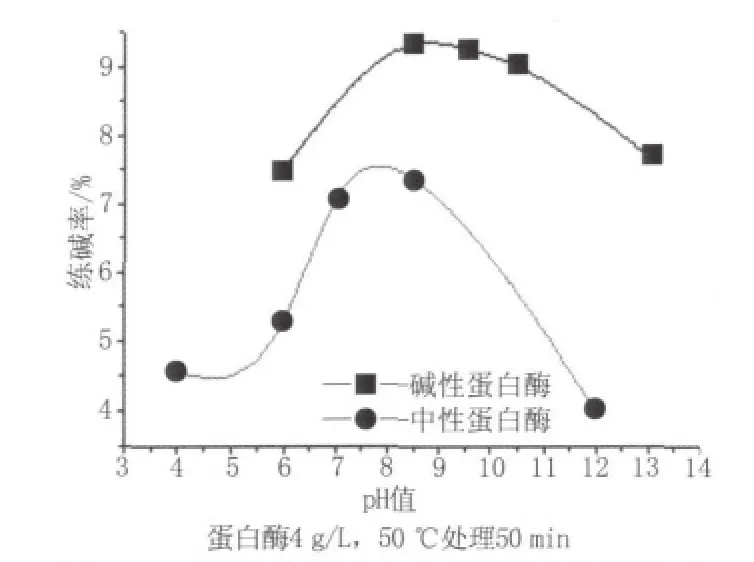

2.1.3 酶练pH值的选择

选用碱性蛋白酶和中性蛋白酶对真丝/PLA织物脱胶。用不同的缓冲溶液调节溶液pH值,织物练减率见图2。从图2可知,对于碱性蛋白酶来讲,随着pH值的提高,织物练碱率呈增加趋势,当pH值在9~10时达到最大值;进一步提高pH值,练碱率反而减小,这是由于蛋白酶活性下降之故。因此,碱性蛋白酶脱胶pH值宜控制在9左右较合适。对于中性蛋白酶来讲,pH值为7.5时织物练减率最高,pH值增加或减小,脱胶率都随之降低,这是由于中性蛋白酶在中性条件下活性最大。因此,中性蛋白酶pH值宜控制在7.5左右较合适。

2.1.4 酶练温度选择

用小苏打调节溶液pH值(碱性蛋白酶pH9,中性蛋白酶pH7.5),测得不同温度下织物练减率(图3)。由图3可知,碱性蛋白酶在50~55 ℃活性较好,练减率最高;温度继续升高,练减率急剧下降,这是由于碱性蛋白酶在高温下失活之故。中性蛋白酶在40~45 ℃练减率较高,继续提高温度,练减率也下降。

图2 pH值对真丝/PLA织物练减率的影响Fig.2 Effect of pH on the degumming loss percentage of the fabric

图3 酶练温度对织物练减率的影响Fig.3 Effect of the temperature of proteinase re fi ning on the degumming loss percentage of the fabric

2.1.5 酶练时间选择

织物练减率与酶练时间的关系如图4所示。由图4可知,酶练30 min,中性蛋白酶和碱性蛋白酶处理织物的练减率分别为7.22 %、8.58 %。时间增加,练减率增加,超过60 min练减率增加不明显。因此酶练时间选50~60 min。

图4 不同时间对织物练减率的影响Fig.4 Effect of different time on the degumming loss percentage of the fabric

2.1.6 复 练

酶练后真丝纤维上的大部分丝胶已去除,但还可能残留少量丝胶,以及油脂蜡质、色素等杂质,需通过复练加以去除。将真丝/PLA织物、纯真丝织物按照酶练、复练工艺处理,结果如表2所示。纯真丝织物用碱性蛋白酶酶练后练减率达到22.87 %,复练后练减率达到23.66 %;中性蛋白酶练碱率从20.1 8 %增加到22.54 %,达到真丝/PLA织物练漂要求。

表2 PLA/真丝织物、纯真丝织物的练减率Tab.2 The degumming loss percentage of the fabric made of silk and PLA, silk fabric

2.2 真丝/PLA织物的染色工艺研究

2.2.1 分散染料对PLA纤维的染色工艺

由于大多数分散染料对PLA纤维的上染率偏低,因此需要筛选上染率较高、适合PLA纤维染色的分散染料及适宜的染色工艺参数。

2.2.1.1 染色pH值对PLA纤维上染率的影响

由表3可知,pH值在4.5~5时, 染料上染百分率最高,pH值在6时,有一定幅度的下降。

表3 pH值对PLA纤维上染率的影响Tab.3 Effect of pH on the dyeing rate of PLA

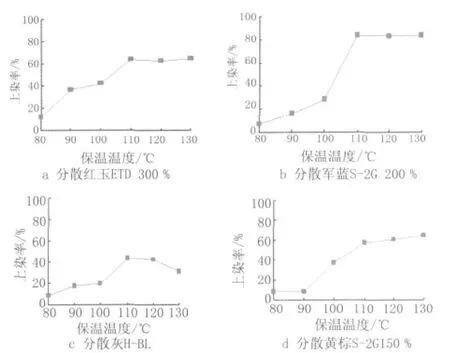

2.2.1.2 染色温度对PLA上染率的影响

选用不同结构(偶氮、蒽醌)、不同温度类型的分散染料,在80~130 ℃温度下考察其最终上染率,结果如图5所示。从图5可知,4种分散染料对PLA纤维上染率随染色温度升高而增加。根据自由体积模型解释,当染色温度大于玻璃化温度时,纤维大分子链段剧烈运动,增加染色温度,导致纤维内自由体积和染料分子动能增加,促进染料向PLA纤维内部扩散,有利于染料上染。所以染色温度升高,上染率增加。从图5还可看出,当染色温度大于110 ℃后,不同分散染料上染率呈现出不同的特点。分散黄棕S-2G对PLA纤维的上染率继续稳步增加;分散红玉ETD、分散军蓝S-2G的上染率基本趋于稳定,120、130 ℃后上染率增加不多;而分散灰H-BL的上染率反而下降。考虑到PLA纤维热稳定性较差,染色温度超过110 ℃纤维损伤较大,因此,PLA纤维最佳染色温度选110 ℃为宜。

图5 分散染料不同温度下对PLA纤维的上染率Fig.5 Effect of the temperature on the dyeing rate of PLA

分散染料采用110 ℃高温染色,对真丝/PLA织物中真丝组分可能会产生一定程度的损伤,因此,除考虑适当降低织物练减率外,选用100 ℃、45 min与110 ℃、30 min两种工艺,考察PLA纤维的染色K/S值,结果如表4所示。

表4 染色温度与时间对PLA纤维K/S值的影响Tab.4 Effect of the dyeing temperature and time on the K/S value of PLA

从表4可知,有些染料经2种不同的工艺染色后K/S值相差较大,如艳红SFB、紫HFKL、桃红FL、红玉XFN、橙AM-SLR等;有些染料则比较接近,如红玉S-5B、橙VN-SF、荧光黄XF、蓝ACE、红ACE、黄棕XF、黄棕CC、红AM-SLR、黄M-4GL等。因此,选用合适的分散染料在100 ℃、45 min条件下染色也是可行的,当然在110 ℃、30 min条件下对PLA纤维效果更好。

2.2.1.3 染色时间对PLA上染率的影响

选用分散红AC-E、黄AC-E、蓝AC-E、黑ETD对PLA纤维进行染色,结果如图6所示。由图6可知,随着染色时间增加,上染率逐步上升,保温40 min时上染率最高,继续增加染色时间,上染率反而略有下降。

图6 不同保温时间下对PLA纤维的上染率Fig.6 Effect of different heating preservation time on the dyeing rate of PLA

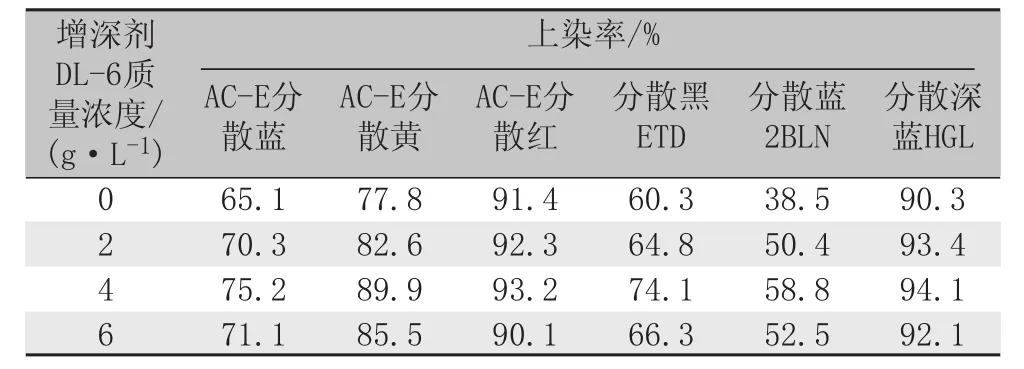

2.2.1.4 增深剂DL-6对PLA纤维K/S值的影响

DL-6是一只专用于PLA纤维染色的增深剂,为特殊表面活性剂与醋酸酯类物质复配物,其基本原理是:表面活性剂对分散染料起增溶作用,醋酸酯类物质对PLA纤维起溶胀作用。选用不同的分散染料,加入增深剂DL-6对PLA纤维进行染色,结果见表5。从表5可知,加入增深剂DL-6,PLA纤维上染率都有不同程度的提高,这是由于增深剂对分散染料起增溶、对PLA起溶胀作用的结果;当DL-6质量浓度达到4 g/L左右时,PLA纤维上染率达到最大值;继续提高DL-6质量浓度,PLA纤维K/S值反而有不同程度下降。总之,DL-6能有效提高分散染料对PLA纤维的染色深度。

表5 增深剂DL-6质量浓度对PLA纤维上染率的影响Tab.5 Effect of the concentration of DL-6 on the dyeing rate of PLA

2.2.2 分散染料对真丝纤维的沾色

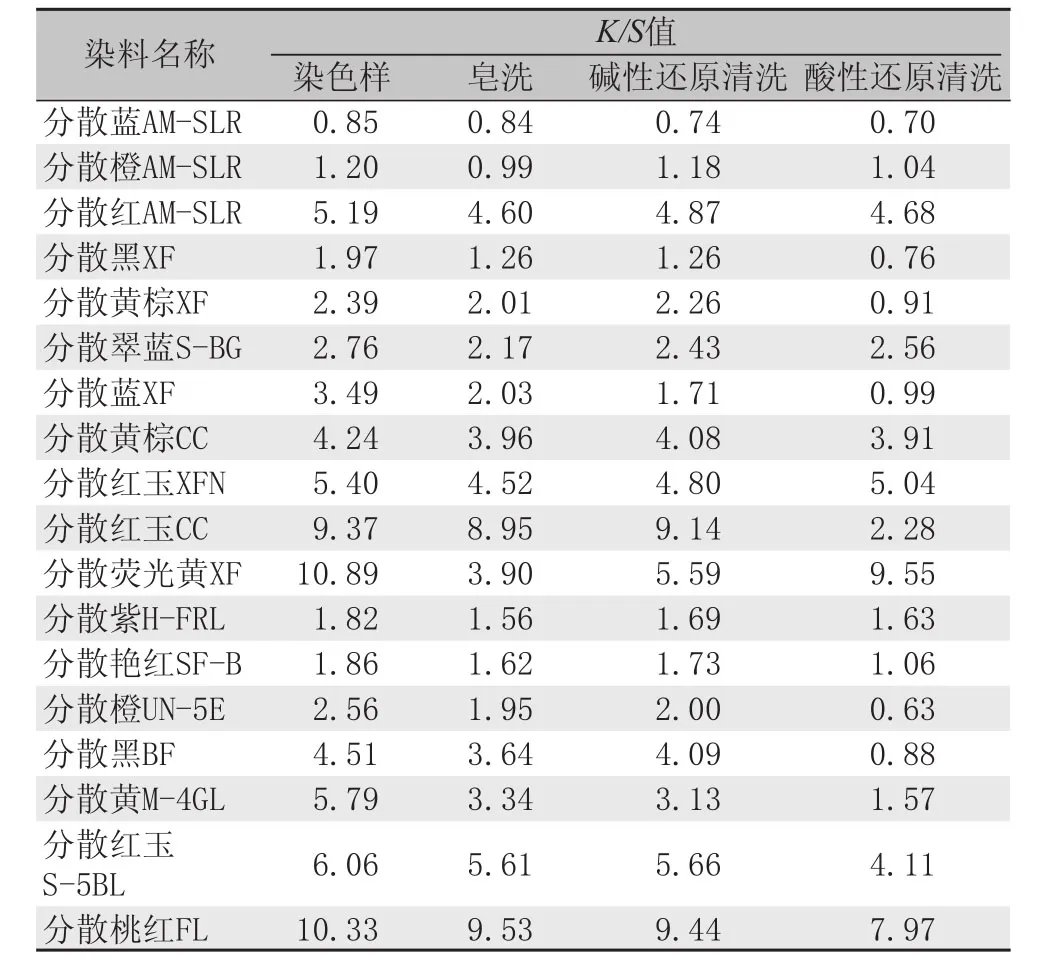

分散染料对真丝纤维沾色的结果见表6。由表6可知,在真丝上沾色较小的分散染料有分散紫H-FRL、分散艳红SF-B、分散蓝AM-SLR、分散橙AM-SLR、分散黑XF等;沾色较大的分散染料有分散荧光黄XF、分散红玉CC、分散红AM-SLR、分散红玉 XFN、分散桃红FL、分散红玉S-5BL、分散黄M-4GL、分散黑BF等。

表6 分散染料对真丝沾色的K/S值Tab.6 The staining K/S value of disperse dyes on silk

从分散染料结构分析,偶氮结构的分散染料如分散红玉S-5BL等对真丝沾色较严重;相对来说,蒽醌结构的分散染料如分散紫H-FRL等对真丝沾色较少。优先选用沾色较少的蒽醌结构的分散染料。

2.2.3 还原清洗

还原清洗有助于去除PLA纤维表面的浮色、真丝织物表面的沾色,提高染色牢度。由于PLA纤维的玻璃化温度较低,且对碱剂比较敏感,因此考虑采用酸性还原清洗工艺,并与碱性还原清洗工艺进行比较,以获得最佳的还原清洗效果。

2.2.3.1 还原清洗对PLA纤维K/S值的影响

分别按酸性和碱性还原清洗工艺对PLA进行还原清洗,结果如表7所示。从表7可知,PLA经还原清洗后色光变化较小,而且色牢度达到要求。

表7 还原清洗后PLA织物K/S值Tab.7 The K/S value of PLA fabrics washed by the reducing agent

2.2.3.2 还原清洗对真丝织物沾色的影响

分散染料对真丝有沾色,而且有些染料相当严重,影响真丝织物的色牢度,因此,需要通过还原清洗法将其去除。还原清洗前后真丝织物K/S值变化如表8所示。从表8可知,皂洗后,真丝织物表观深度K/S值略有下降;不管采用酸性还原清洗还是碱性还原清洗,真丝织物表观深度K/S值均有比较明显的下降,在本试验条件下大多数分散染料酸性还原清洗的效果好于碱性还原清洗,如红玉CC、黄棕XF、分散黄M-4GL、分散橙UN-5E等;但个别染料碱性还原清洗的效果好于酸性还原清洗,如荧光黄XF、红玉XFN。

表8 还原清洗前后真丝织物K/S值Tab.8 The K/S value of silk fabrics before or after washed by the reducing agent

因此,可选用经还原清洗后真丝织物K/S值较小的染料,如分散黄棕XF、分散蓝XF、分散黑XF、分散黑BF、分散橙UN-5E、分散艳红SF-B,以及本身对真丝沾色较低的染料,如分散紫H-FRL、蓝AM-SLR、橙AM-SLR等。综合各方面性能,酸性还原清洗效果更好,还原清洗后真丝织物色牢度基本能达到要求。

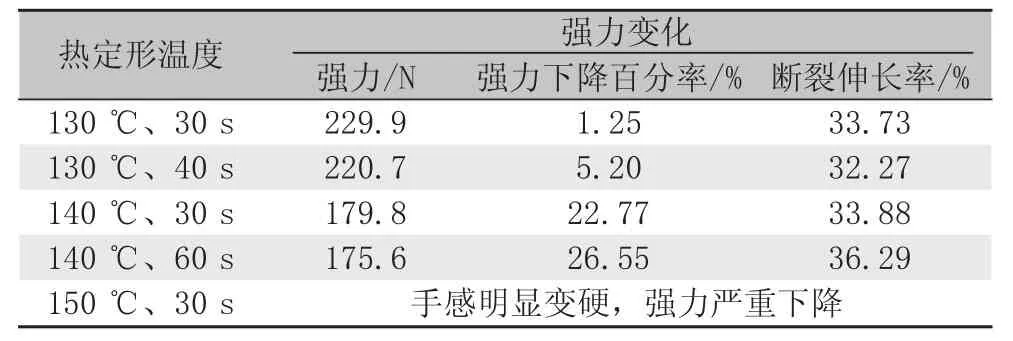

2.3 真丝/PLA织物的热定形工艺研究

热定形可以改善织物表观,提高织物的热稳定性。因此,对于真丝/PLA织物来讲,热定形是必不可少的工序,但是由于PLA纤维热稳定性较差,PLA纤维熔点为170 ℃左右,明显低于涤纶纤维,必须采取合理的热定形温度。从表9可知,定形温度控制在130 ℃,处理时间30~60 s,强力下降不大;当定形温度140 ℃、处理30~60 s,强力下降幅度在22.77 %~26.55 %;定形温度达到150 ℃时,PLA长丝发生熔融,强力下降严重。因此,对于真丝/PLA织物,其热定形温度以130~140 ℃、30 s为宜。

表9 PLA长丝在不同热定形温度下强力变化Tab.9 The strength of PLA under different heat setting temperature

3 结 论

1)PLA纤维耐碱性较差,故采用蛋白酶精练,其工艺参数如下:中性蛋白酶3~4 g/L,pH7.5,40~45 ℃,处理50~60 min;碱性蛋白酶4~5 g/L,pH9,50~55 ℃,处理50~60 min。

2)适合PLA纤维染色的适宜条件为:pH4.5~5,110 ℃,保温40 min,DL-6能有效提高分散染料对PLA纤维的染色深度,最佳质量浓度为4 g/L。真丝/PLA织物采用一浴法染中浅色和一浴两步法或二浴法染深色的染色方法。

3)分散染料对PLA纤维染色的同时,会对真丝纤维造成沾色,酸性还原清洗可有效去除PLA纤维表面浮色及真丝纤维的沾色,其合适的工艺参数如下:酸性还原剂1.0 g/L,pH4~4.5,60 ℃处理30 min。

4)真丝/PLA织物的热定形条件以130~140 ℃、30 s为宜。

[1] 张广传,申春华,李锡军.聚乳酸纤维面料染整工艺探讨[J]. 山东纺织科技,2008(5):21-23.

[2] JAMES L. Polyactic acid polymers for fi bers and nonwovens[J]. International Fiber Journal, 2000, 15(6): 48-52.

[3] 侯爱芹,周民革.聚乳酸纤维及其纺织品的染整加工[J].纺织学报,2009,30(9):141-146.

[4] 傅科杰,杨力生,诸敏,等.染整前处理对聚乳酸纤维的性能影响研究[J].合成纤维,2008(7):33-37.

Study on the dyeing and fi nishing of the fabric made of silk and PLA

WU Lan1, WENG Yan-fang1, WANG Xiao-fang1, YU Zhi-cheng2

(1. Research development, High Fashion (China) Co., Ltd., Hangzhou 311231, China; 2. College of Material and Textile,Zhejiang Sci-Tech University, Hangzhou 310018, China)

The satin perl made of the PLA fiber and the silk fiber was the object of the study. As the PLA fiber could not resist the alkali and high temperature, the process of the satin perl should be studied, including the pretreatment, dyeing and heat setting. The optimum dyeing and finishing parameters of the process of the fabric was researched by investigating the condition of proteinase refining, dyeing method and heat setting. One bath process was used to dye the neutral and light colors. And one bath two-stage process or two baths process was employed to dye the deep colors. The fabric style and good wearability were retained.

PLA fiber; Silk; Proteinase refining; Dyeing; Reduction clearing; Heat setting

TS193.5

A

1001-7003(2012)02-0001-06

2011-09-02

吴岚(1963- ),女,高级工程师,主要从事真丝绸印染新技术研究和产品开发。