基于ADAMS和AMESim联合仿真的压力机平衡缸优化设计

杜二虎,莫健华,吕 言,黄海波

(华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

基于ADAMS和AMESim联合仿真的压力机平衡缸优化设计

杜二虎,莫健华,吕 言,黄海波

(华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

平衡缸是机械式压力机必不可少的一部分,平衡缸系统的设计涉及到机、电、液、气诸方面。本文应用基于ADAMS和AMESim联合仿真的仿真与设计方法,即利用ADAMS建立平衡缸系统的机械动力学模型,利用AMESim建立平衡缸系统的液压、气动模型以及控制系统。然后利用两个软件对伺服压力机传动系统及平衡缸系统进行联合仿真,得出适当增加平衡缸液压系统软管直径和蓄能器容积可以明显减小电机负载。

机械设计;平衡缸;联合仿真;ADAMS;AMESim;伺服压力机

1 前言

机械式伺服压力机拥有高精度、高柔性、低能耗以及高效率等优点。即将取代传统压力机成为塑性加工的主流设备[1]。

机械式压力机的各连杆、连杆与滑块之间铰接处存在着一定的间隙,由于滑块重量的作用,使间隙偏向一侧。因此,当受到工作负荷时,负荷的方向与重力方向相反,间隙被推到相反一侧,滑块出现瞬间停止。这种现象成为缓气现象[2],而且这个间隙的转移也会给压力机带来工作误差。为了消除缓气现象,需要设置滑块平衡缸装置使间隙始终偏向一侧。传统的压力机平衡缸的仿真模拟都是单独在各个软件中仿真,然后互相导入数据,忽略了机械部分和液压部分实时的相互影响[3]。然而实际情况下,滑块速度的微小变化都会对油缸平衡力的曲线产生影响;油缸平衡力的微小变化也会对滑块的速度曲线产生影响。所以传统的仿真方法不能反映整个机构间液压部分和机械部分的实时相互作用,因此会产生一定的误差,不能很好地反映实际情况。本文利用联合仿真的方法,用ADAMS和AMESim两个软件联合仿真求解、传输数据,可以反映液压和机械部分的实时相互作用。中南大学的郭勇[4]、哈尔滨工程大学的梁利华[5]等验证了ADAMS与AMESim联合仿真的准确性,本文将利用ADAMS和AMESim从另外一个角度联合仿真分析肘杆式压力机平衡缸系统的性能并进行优化设计。

2 问题描述与分析

在压力机试运行时,发现驱动电机在滑块上行时,在距下死点近200mm处过载停机,经分析认为问题主要来自以下两个方面:

(1)软管直径过小。滑块运动速度很高,平衡缸内液流速度过高而软管内径过小产生了很大的流动阻力,这样,滑块下行时阻力过大,上行时油液跟不上就会导致电机过载停机。

(2)蓄能器容积过小。根据理想气体状态方程有:

式中,p为气体压强,V为气体体积,n为气体物质的量,R为比例常数,T为温度。n、R为常数,所以当温度一定时便有pV为常数。

由于滑块的行程一定,也就是柱塞缸的行程一定,而且柱塞截面积S为定值,所以不同蓄能器容积的平衡缸液压系统的蓄能器容积变化量ΔV=Sl为定值。在平衡缸液压系统的设计中设置一个平衡点,使之在该点处平衡掉滑块及上模具的重量,所以不同蓄能器容积的平衡缸液压系统在平衡点处的平衡力是定值,也就是系统压强是定值。设此时的系统压强为p,任意时刻的系统压强为p1,则有:

式(4)中,p、S为定值,因此,当 V 越大时,p/V越小,即平衡力的曲线斜率越小。这样在平衡点以上时,V越大平衡力越大,在距下死点60mm以下时,V越大平衡力越小。

因此,蓄能器容积过小时,油缸平衡力随滑块行程的变化曲线的斜率会很大,导致在压力机工作行程以上的部分油缸平衡力过小,使电机负载增加。

下文重点从以上两个问题着手进行分析。

3 模型的建立

压力机传动部分及平衡油缸的结构如图1所示,滚珠丝杆将电机的旋转运动转化为螺母的直线运动,螺母再带动连杆运动实现由电机到滑块的运动和力的传递,平衡油缸分布在滑块两侧,用来平衡滑块及上模具的自重,并起缓冲作用。

3.1 压力机传动系统部分建模

本文研究的压力机传动机构,要求滑块平均速度达到400mm/s。经过研究得螺母处速度至少要达到600mm/s。滚珠丝杆的螺距为20mm,对应电机转速为1800n/min。

在三维建模软件UG中进行压力机传动机构的三维建模,并将模型导入到ADAMS软件中,进行必要的合并,赋予材料属性,添加约束副、阻尼、油缸反力、电机驱动等。如图2(a)所示。

3.2 平衡缸液压系统建模

平衡油缸的平衡力用来平衡滑块及上模具的重力,消除所谓缓气现象带来的加工误差,但若平衡力过大则会增加压力机的负载。平衡缸的平衡力随着滑块的下行不断增加,所以要求在上模具接触工件前,平衡力完全平衡掉滑块及上模具的重力(本文中为距下死点60mm)。滑块加上模具的重量为6000kg,柱塞缸柱塞直径按标准取为60mm。代入下式可求出油缸完全平衡滑块及模具重力时的压强。

式中:mg——平衡缸负载、滑块及上模具总重力的一半,mg =3000×9.8=29400(N)(有两个油缸);

d——柱塞直径60mm。

计算可得压强P=10.4MPa,即在滑块距下死点60mm时油缸的压强达到10.4MPa。

在AMESim软件中建立平衡缸液压系统的模型,并设置各项参数。如图2(b)所示,两个油缸的负载相同,所以本文只建立一个油缸的模型,然后在将油缸反力添加到ADAMS中的传动机构时对平衡力乘以2。

4 压力机传动系统及平衡缸系统进行联合仿真

4.1 联合仿真模型的建立

如前所述,本文利用ADAMS软件在动力学和运动学仿真方面以及AMESim软件在液压、气压和控制方面的各自优势来仿真伺服压力机的平衡缸液压系统。其中AMESim为联合仿真的主控软件,首先在ADAMS软件中建立好压力机机械部分的模型,然后创建压力机滑块速度及位移的测量函数D(Displacement)和 V(Velocity)两个 ADAMS 的输出变量作为AMESim中油缸的柱塞位移和速度的输入变量,创建一个ADAMS的输入变量力F(Force)作为AMESim中柱塞的平衡力的输出变量。通过ADAMS的Control模块将ADAMS中的压力机机械部分模型输出为一个模块,将这个模块导入到主控软件AMESim中作为AMESim中的一个模块,这个接口模块即可实现ADAMS及AMESim之间的信息传输,从而实现联合仿真,其仿真结果在两个软件中都可以查看。

4.2 联合仿真

进入AMESim的仿真模块,设置仿真时间为1.3s,仿真步长为0.001(ADAMS中的仿真步长为0.01,在AMESim中要更小),即可进行仿真。

如前所述,平衡缸液压系统两个因素对压力机的电机扭矩以及压力机传动系统的动力和运动性能有较大影响:连接柱塞缸和蓄能器的软管的内径以及蓄能器的容积,以下重点仿真研究这两个因素。

4.2.1 软管直径的仿真分析

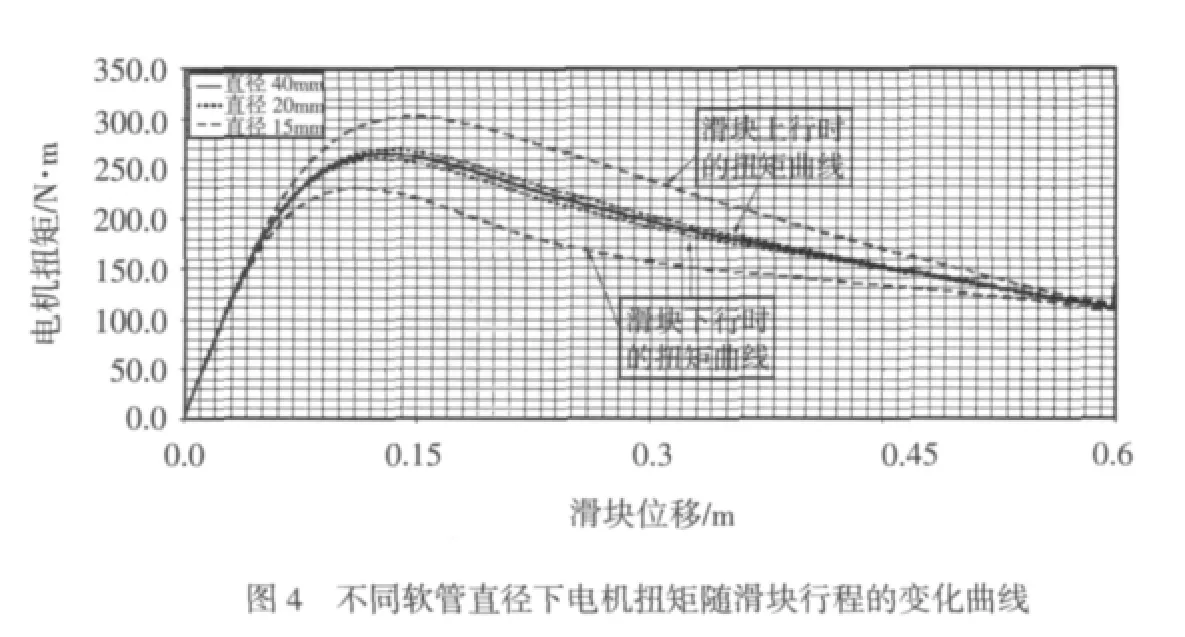

其他参数不变的情况下,改变软管的直径可以得到不同软管直径下平衡缸平衡力随滑块行程的变化曲线,如图3所示。可以看出,软管直径小于20mm时,有较大的流动阻力,软管直径在小于14mm后流动阻力急剧增加,这大大增加了压力机工作过程中的负载,同时在滑块上行过程中会出现油压不足的现象,增加了滑块上行时电机的负载。而且其不规则的压力曲线也对平衡缸的控制带来难度。仿真发现在软管直径大于30mm后压力—行程曲线趋于直线,在软管直径大于40mm后压力—行程曲线随软管直径的改变变化不大,因此软管的直径取40mm~50mm即可。在ADAMS中可以调用联合仿真中间文件查看电机扭矩的变化曲线,如图4所示,在滑块上行时,软管直径越小,电机负载越大,在40mm以上时无太大变化。

4.2.2 蓄能器容积的仿真分析

其他参数不变的情况下,改变蓄能器的容积进行仿真,即可得到不同蓄能器容积时的平衡缸平衡力相对于压力机滑块行程的变化曲线,如图5所示。可以看出,蓄能器的容积越大,压力—行程曲线越平缓。在距下死点60mm处的压力一定的情况下,蓄能器容积越大时在60mm以上时压力要大些,而在60mm以下时压力要小些。这样在滑块上行时电机负载会小一些,如图6所示。蓄能器容积越大,在距下死点150mm以上时电机负载得到了明显的减小。

4.3 平衡缸液压系统的优化设计

从上一节的分析得知,软管直径越大、蓄能器容积越大时可以减小滑块上行时的电机负载。但是考虑到实际情况以及压力机尺寸限制,不可能很大幅度地增加软管直径和蓄能器容积,因此,综合考虑后将软管直径由原来的10mm增加为45mm,将蓄能器容积由原来的10L增加到20L。这时通过联合仿真可以得出电机负载有了明显的小,如图7所示。可以看出:

(1)蓄能器容积为10L、软管直径为10mm时,电机扭矩曲线在滑块上行和下行时有较大的偏差,而当蓄能器容积为20L、软管直径为45mm时,滑块上行和下行时的曲线完全重合。

(2)滑块上行过程中,增大蓄能器容积同时增大软管直径后,电机扭矩得到了明显的降低,最大扭矩从275N·m降低到了235N·m,降低了17%左右;平均扭矩也从 132N·m降到了 113N·m,降低了16.8%。有效降低了电机的负载。通过实际修改后,

5 结论

(1)通过联合仿真分析,发现适当增加软管直径和蓄能器容积后,有利于减小电机负载,并且消除本文所研究的伺服压力机的电机过载问题。

(2)采用ADAMS和AMESim的联合仿真,可以发挥两个软件各自在建模以及计算方面的优点,节省了仿真的时间,减小了复杂模型的建模困难,而且还可以得到更准确的仿真结果。该联合仿真模型的建立以及联合仿真的实现,为压力机平衡缸系统的特性分析研究以及优化设计提供了一种全新的方法。滑块上行时,电机不再出现过载。

(3)滑块下行过程中,在工作行程(距下死点60mm以内)以外电机扭矩有一定的增加,但这对压力机的正常工作影响很小。

[1]莫健华,郑加坤,古嗣伸裕,等.伺服压力机的发展现状及其应用[J].锻压装备与制造技术,2007,(5):19-22.

[2]杨 群.机械压力机的基础知识.北京:电子工业出版社,1990.

[3]莫健华,张正斌,吕 言,等.三角肘杆式伺服压力机传动机构的仿真与优化[J].锻压装备与制造技术,2011,(1):21-25.

[4]郭 勇,彭 勇,过新华,等.运用ADAMS和AMESim联合仿真的LUDV液压系统动态特性分析.现代制造工程[J],2010,(7):30-34.

[5]梁利华,宁继鹏,史宏宇.基于AMESim与ADAMS联合仿真技术的减摇鳍液压系统仿真研究.机床与液压[J],2009,(8):200-202.

Optimization design of balance cylinder for servo press based on co-simulation of ADAMS and AMESim

DU Erhu,MO Jianhua,LV Yan,HUANG Haibo

(State Key Lab of Material Processing and Die&Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,Hubei China)

In order to simulate and optimize the balance cylinder system precisely,the simulation and optimal design method based on ADAMS and AMESim co-simulation has been proposed in the text.The mechanical dynamic system of the model has been built on ADAMS platform,while the hydraulic,pneumatic and control systems of the model have been built on AMESim platform.Then,a co-simulation of the transmission and balance cylinder system for the servo press has been carried out by use of two kinds of software.It is found out that proper increase of the hose diameter and the accumulator volume of the hydraulic system can apparently reduce the load of the motor.

Balance cylinder;Co-simulation;ADAMS;AMESim;Servo press

TG315.5

A

1672-0121(2012)03-0026-04

2011-12-05

杜二虎(1987-),男,硕士在读,主攻材料加工装备与技术研究