电动汽车点火外壳的成形模具设计

周美蓉

(湖南永州职业技术学院,湖南 永州 425000)

电动汽车点火外壳的成形模具设计

周美蓉

(湖南永州职业技术学院,湖南 永州 425000)

介绍了一种利用落料拉深复合模对08Al进行拉深,使其经过落料拉深以及4次单工序拉深等5个工步,最后将余料在车床上切除的成形模具设计。

机械制造;落料;拉深;复合模具

1 零件的工艺性分析

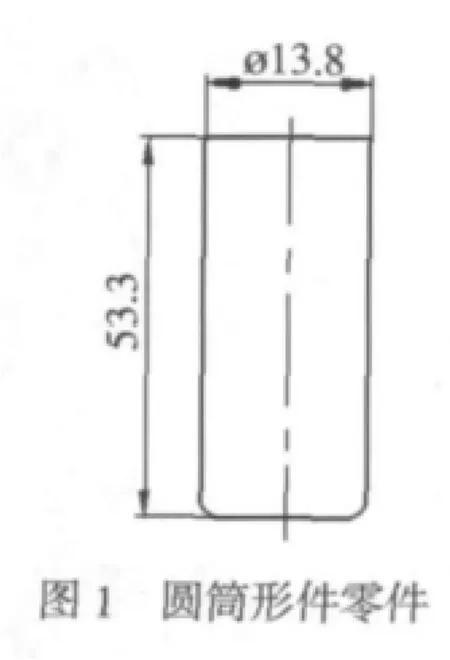

零件如图1所示,为无凸缘的圆筒形零件,要求外形尺寸;材料08Al,厚度t=0.3,大批量生产,没有厚度不变的要求;零件形状简单、对称,满足拉深工艺要求。零件可采用拉深成形。

1.1 确定修边余量

工件的相对高度h/d=49.3/13.8=3.57,查表知其修边余量Δh=4。

1.2 计算毛坯尺寸

经计算,圆筒形件毛坯直径D=56mm。

1.3 确定拉深次数

该零件总的拉深系数:m=d/D=13.8/56=0.25。

毛坯相对厚度:t/D=(0.3/56)×100%=0.54%。

判断拉深时是否需要压边:计算并查表可知,首次拉深时需要使用压边圈。

由相对厚度及材料查得首次拉深的极限拉深系数m1=0.52~0.55。因m<m1,故此工件需要多次拉深成形。

根据相对厚度(t/D)×100=0.54,查表知其各次拉深的极限拉深系数为m1=0.55,m2=0.78,m3=0.81,m4=0.83,m5=0.86,由于 m1×m2×m3×m4×m5=0.248,满足Σm<m,因此工件可由五次拉深成形。

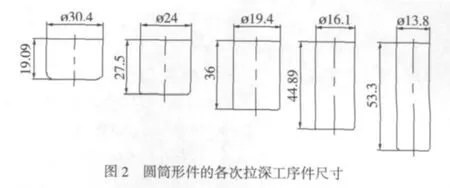

1.4 确定各次拉深工序件尺寸

2 工艺方案

首先需要落料,制成直径D=56的圆片,然后以该圆板料进行拉深,得无突缘圆筒件,最后按h=53.3进行修边。

为使模具更为简便,可使第一次拉深与落料一次成形,故零件首先需落料拉深,再经过4次拉深,最后在车床上将余料切除即可。其工序如图2所示。

3 模具的总体设计

3.1 落料拉深模的总体设计

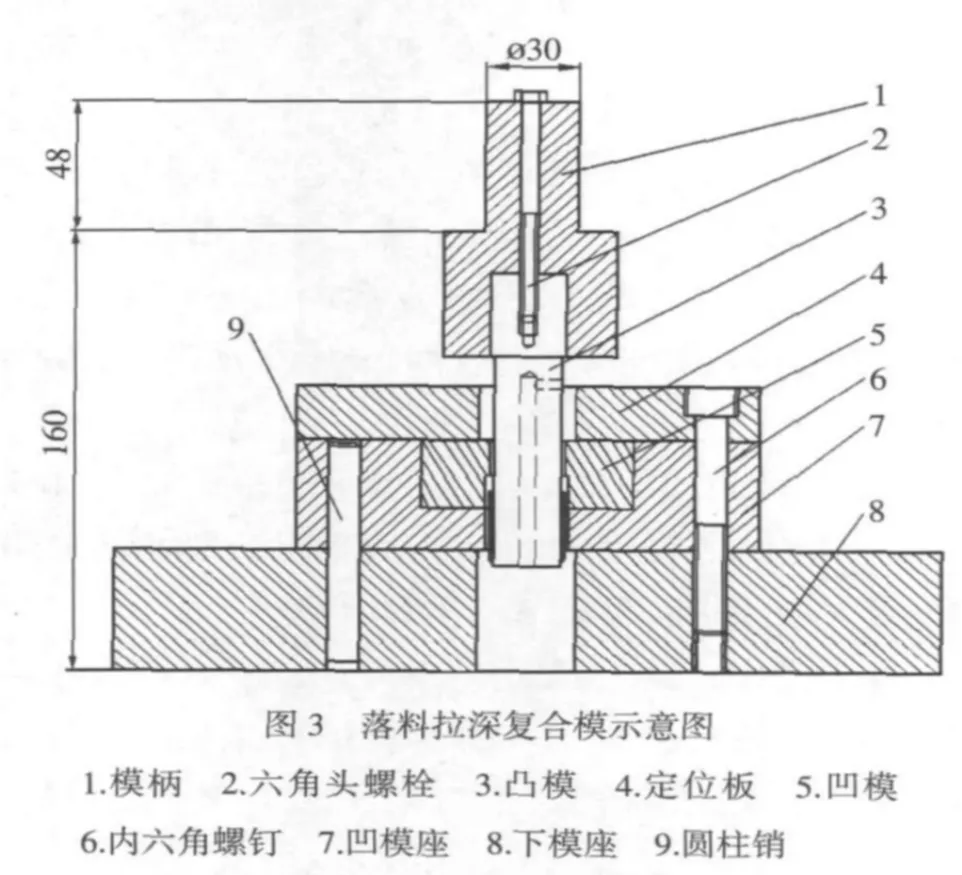

落料拉深模具总装示意图如图3所示。

落料拉深模具使用单动压力机,压边圈采用平面式,板料由导料销和挡料销定位,拉深凸模较落料凹模表面低1mm,以便落料、拉深不同时进行。由于板料很薄,足以使先落料,后拉深,以便减小凸(凹)模的受力。模具采用倒装结构,板料的废料由刚性卸料板卸下。而毛坯则由带肩推杆顶出压边圈而出件。由于此落料拉深模为非标准形式,需要计算模具的闭合高度。其中各模板的尺寸均按要求查资料所得:

模具闭合高度H=H1+H2+10mm

式中:H1为上模厚度,H2为下模厚度,10为合模时上模下表面到下模上表面的距离。

根据资料及计算可得:H1=30+15+25=70mm,其中30为上模板厚度,15为垫板厚度,25为凸凹模固定板厚度。H2=10+5+40+25+40=120mm,其中10为刚性卸料板厚度,5为导料销的帽厚,40为落料凹模的厚度,25为拉深凸模的固定板厚度,40为下模板厚度。

故:H=70+120+10=200mm

3.2 落料拉深模各部分作用与选材

(1)上模座。上模座的作用是与压力机相连接,利用模柄将模具的上模部分安装在压机上。根据资料推荐选用ZG45,不必进行热处理。因为上模座在模具工作中只承受冲击力,要求材料具有较好的强度和韧性。其 L×B×H=250mm×170mm×30mm。

(2)垫板。垫板在模具的工作过程中,承受卸料组件、冲头传递过来的较大的冲击载荷。因此要求材料具有较好的强度、硬度和一定的韧性。根据资料推荐,选用T10,热处理硬度58~62HRC。

(3)凹凸模固定板。凹凸模固定板主要起固定凸模的作用。该板几乎不承受冲击载荷,材料选用T10。

(4)卸料板。卸料板在工作过程中起到卸料和压料的作用。冲头开始工作时,有卸料板易保证产品精度。凹、凸模开始分离时卸料板又通过开模动作,将废料刮落。根据资料推荐,选用材料T10。

(5)落料凹模。它在冲裁时承受很大的冲击载荷,需要较好的韧性和强度,故根据资料推荐选用Cr12,需要热处理,硬度 58~62HRC。

(6)压边圈。压边圈用来防止毛坯拉深时起皱,保证拉深的顺利进行。其所承受的压边力的大小与拉深力有很大关系,拉深力大则压边力大。根据资料推荐选用T10。

(7)下模座。由于其作用与上模座相似,根据资料推荐可与上模座选用相同材料ZG45。其L×B×H=250mm×170mm×40mm。

4 模具工作过程及注意事项

4.1 落料拉深模具的工作过程

开始工作时,首先由落料凹模和凸凹模完成落料,紧接着由拉深凸模和凸凹模进行拉深。拉深结束后,回程时由推件块将工件从凸凹模内推出。压料圈兼作顶件块,在拉深过程中起压料作用,回程时又能将工件从凸模上顶起,使其脱离凸模。为了保证先落料后拉深,模具装配时应使凸模上表面低于落料凹模上表面1mm。

4.2 拉深模具的工作过程

拉深时由定位板定位,凸模下行时将放在定位板内的毛坯工序件拉入凹模成形,拉深后凸模回程。由于材料的弹性回复使得材料口部张开,在回程时工件将由凹模孔台阶刮落而卸下。

4.3 注意事项

落料拉深复合模具比单工序模具的生产效率高,装配难度也大。由于计算的拉深件尺寸确定,故不需要经常进行试模修正,采用落料拉深复合模具提高了效率。

单工序拉深模具比起落料拉深符合模具来,其结构简单,但在拉深时,仍需要注意工件与凹模间的摩擦。为减小摩擦,凹模直边高度应取9~13mm为宜,设计中取13mm,而且此模具只适用于变形程度不大,拉深件直径和壁厚要求均匀的后续各道次拉深。

[1] 冲模设计手册编写组.冲模设计手册.北京:机械工业出版社,1996.

[2] 周永泰.我国模具工业的现状和发展趋势[J].电加工与模具,2004.

[3] 赵孟栋.冷冲模设计.北京:机械工业出版社,1990.

[4] 冯炳尧,韩泰荣,殷振海,等.模具设计与制造简明手册[M].上海:上海科学技术出版社,1985.

[5] 王孝培.冲压手册(修订本)[M].北京:机械工业出版社,1983.

[6] 吴伯杰.冲压工艺与模具[M].北京:电子工业出版社,2004.

[7] 付宏生.冷冲压成型工艺与模具设计制造[M].北京:化学工业出版社,2005.

Design of forming tool for ignition's outer shell in electric automobile

ZHOU Meirong

(Hunan Yongzhou Vocational Technical College,Yongzhou 425000,Hunan China)

The forming tool design for electric automobile by use of blanking&drawing and drawing technology to process the aluminum plate has been introduced in the text.In the design,after one blanking and drawing step and other four single-drawing steps,the leftover material has been removed on the lathe.

Electric automobile;Blanking;Drawing tool

TG385.2

B

电动汽车结构钢拉深测试数值模拟及实验研究(11C1279)

2011-11-29

周美蓉,女,副教授,从事模具设计教学研究

1672-0121(2012)03-0082-03