数控伺服转塔冲床的最新发展

——Servo V.R可变连杆伺服主传动技术

李 兵

(济南铸造锻压机械研究所有限公司,山东 济南 250022)

数控伺服转塔冲床的最新发展

——Servo V.R可变连杆伺服主传动技术

李 兵

(济南铸造锻压机械研究所有限公司,山东 济南 250022)

本文通过对最新研制的SPE系列数控伺服转塔冲床与其Servo V.R专利主传动技术的介绍,以及对其相关技术演变与对比的论述,使读者进一步了解当前国内外伺服电机驱动式数控转塔冲床的发展现状,也能从中管窥未来高性能板材冲压加工设备的发展趋向。

机械制造;数控转塔冲床;伺服主传动;曲柄连杆机构;长度可变连杆;伺服冲压轴;数控系统

1 引言

2012年6月12日,由中国机械工业集团公司和中国机床总公司共同主办的“第十一届中国国际机床工具展览会”(CIMES2012)在中国国际展览中心开幕。展会坚持“高品位、国际化、专业化”的定位,以“发展智能和绿色机床,引领中国‘智造’”为主题。济南铸造锻压机械研究所有限公司参团国机集团亮相展会,并展出了“PL31550型数控冲压激光切割复合机”等两台产品。其中最新研制的“SPE21250型数控伺服转塔冲床”(图1),采用了发明专利的Servo V.R可变连杆伺服主传动技术,在打点速度、1mm/25mm步冲速度等主要技术性能指标方面,达到国内领先、国际先进水平,同时具有技术先进、结构完善、性能可靠、精度优良、快速高效及节能环保等特点,现场加工演示中得到参观者的一致好评。

国机集团谢彪副总裁出席开幕式后,陪同原机械工业部老领导包叙定、贾成炳等参观了济南铸锻所有限公司展台,并在现场与公司董事长、总经理刘家旭进行了长时间的交谈,饶有兴趣地了解了展品情况,并对展出的科研成果等工作给予了肯定与指导。

2 主传动技术的发展

数控转塔冲床,是对金属板材进行冲孔及成形的高效数控设备,至今已有近50年的应用和发展。其结构主要包括床身、主传动系统、转盘选模系统、送进工作台、数控系统等(图3),广泛适用于多品种、小批量的金属板材加工行业。随着数控技术、液压技术、传动技术以及模具制造技术的进步,数控转塔冲床的总体技术水平和部件性能在不断提高,其中,作为冲压动力源的主传动系统,也经历了几个阶段的变化和发展。

最初的机械式主传动系统由电机、飞轮、离合器与制动器、曲轴、连杆和滑块等组成。电机通过曲柄连杆机构使滑块垂直上下运动,下压模具对金属板料进行冲孔。通过离合器与制动器的结合与脱开,控制动力扭矩的传递及滑块动作的起停。

机械式主传动部件中,离合器与制动器的性能很重要,直接影响到主传动部件的工作效率和使用寿命。最早使用一种气动离合器与制动器,虽然其结构较为简单,但缺点是摩擦片损耗快,污染性强,性能稳定性差,需要经常调整与维修,而且其工作频率较低,噪声大。直到上世纪八十年代,推出了液压离合器与制动器,它具有性能稳定、噪声低、污染小等优点,而且使用寿命比气动离合器与制动器长得多,大大减少了停机时间,降低了维修费用。

上世纪九十年代以来,液压式主传动部件被越来越多地采用,至今已成为数控转塔冲床的主流配置。与机械式主传动相比,油缸取代了曲轴连杆等机械结构,液压站提供动力,两者由主液压阀块连接,通过专门的电子卡程序化控制整个系统的动作,并由连接于油缸活塞杆上的电子传感器适时测量和反馈,最终实现对冲头位置、行程及速度的精确控制。

近年来,随着大扭矩伺服电机及驱动系统的改良与推广,伺服电机驱动式主传动部件已被成功应用于日本AMADA、MURATEC公司的数控转塔冲床产品中。国内厂商也在竞相研制和推出该类伺服主传动的产品。

目前,国内外伺服电机驱动式主传动的结构形式主要有以下几种:

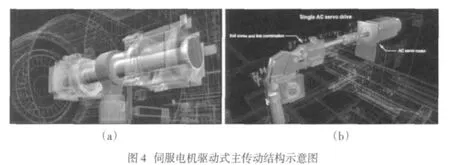

一是在传统机械式主传动的基础上,将伺服电机直接与曲轴相连,省去飞轮及离合器与制动器。如日本AMADA公司的EM系列双伺服电机主传动系统(图4a),是将两台伺服电机分别连接于曲轴的两端,控制其同步运转,保证了对曲轴足够的扭矩输出,同时可以获得很高的冲压频率。

二是伺服电机通过丝杠传动副与曲柄肘杆机构相连,如日本AMADA公司的AC单电机系列数控转塔冲床的主传动结构形式(图4b)。该结构虽然比较复杂,但其利用曲柄肘杆机构特有的增力特性,可以降低伺服电机的负载扭矩,并且曲柄旋转一周,滑块上下运动两次,这样能够相应提高冲压频率,但仍不及前者。

此外,日本MURATEC公司也具有单伺服电机滑枕驱动及采用全新碳纤维增强塑料的连杆机构的主传动形式,后者实现了轻量化和高刚性;芬兰FINN-POWER公司的伺服电机通过传动机构带动推块及双边楔块机构,再推动压头的传动形式;而德国TRUMPF公司采用了双伺服电机驱动丝杠螺母机构的主传动形式。

如上所述,采用伺服电机驱动主传动系统的数控伺服转塔冲床,具有冲压速度高、节能、低噪声、无液压油、环保等优点,已成为国外著名厂商的技术发展重点,并相继开发出拥有各自专利技术的产品,作为主导机型推向国际市场。

近年来的发展表明,数控伺服转塔冲床将作为换代型产品,逐步成为金属板材冲压加工的主要装备。与机械型和液压型数控转塔冲床相比,它具有技术领先、冲压速度快、控制精度高、工艺性强、节能环保等优势,代表了数控转塔冲床的发展方向。

3 Servo V.R可变连杆伺服主传动技术

虽然国内数控伺服转塔冲床技术发展相对滞后,与国外先进水平相比有一定差距,但主要厂家也将其作为换代新产品竞相研制,并有样机相继推出。在伺服电机驱动主传动系统技术方面,济南铸锻所有限公司进行了持续深入的研究,不同于其他产品所采用的国外已有技术的主传动模式,创新提出了连杆长度可变曲柄连杆传动机构及数控转塔冲床主传动系统,形成了独有的伺服主传动专利技术(ZL200720027575.8)。

该专利技术的主传动采用数控伺服电机通过减速机与曲轴直连,驱动连杆长度可变的曲柄连杆传动机构运行的传动方式(图5)。将一种连杆长度可变的装置,应用于小偏心距的曲柄连杆机构中,采用通用高速低扭矩伺服电机,在满足数控转塔冲床所需较大的模具提升及换位行程的同时,能够通过较小的加工行程实现满载荷冲压及快速步冲等功能。

图5a所示曲柄连杆机构中的连杆为内、外连杆的组合嵌入式结构,由升降气缸控制其伸缩,并由平移气缸带动垫块补偿连杆长度的变化。该结构将数控转塔冲床的换模与冲压时所需的两种滑块行程,分别通过可变的连杆长度与较小的曲轴偏心距合理匹配,从而使公称力矩降低,进而减小其伺服电机的额定力矩和功率,能够采用小惯量低扭矩通用伺服电机取代高成本大功率力矩电机。图5b所示为伺服电机直连曲轴并配置改进型快速可变连杆机构(ZL201110219184.7)的主传动系统。

该项技术的应用,达到了使用小功率通用伺服电机取代大扭矩力矩伺服电机达到提高效率、降低能耗的目的。同时采用创新设计满足步冲模式的高速特性要求,并使机床的工况更合理,效率更高。

该技术的应用于数控转塔冲床主传动,其不同于国内外同类产品的独特性在于,将主流的高性能、低成本的通用伺服电机与传统的完善可靠的曲柄连杆机构相结合,并通过连杆长度可变的技术创新,解决了采用小惯量低扭矩伺服电机取代高成本大功率力矩电机的难题,实现了以伺服电机按照板厚、步距等参数自动调整转速并连续运转进行快速步冲,而避免了其他同类产品的伺服电机以间歇摆动方式运转所产生的额外损耗。

作为一种新型的伺服电机驱动主传动系统,不仅保留了传统机械式结构成熟可靠的优点,而且具备了当前液压型的诸多特性,并有其独特的专利技术优势:

(1)节省能源:可变连杆机构的应用,可明显降低伺服电机功率,如11kW电机即可满足300kN公称压力的要求;同时,通过适时控制伺服电机,仅在时启动并提供所需能量,冲压完成后停止,降低了能耗。

(2)降低噪声:滑块冲压模具穿透板料时,会受冲压反力作用产生振动和冲击,由此带来的噪声也会随滑块速度和冲压力的增加而增大。通过在冲压行程中对滑块的速度进行控制和调节,减轻冲头进入板料时的冲击,从而延长模具的使用寿命,并可有效地降低噪声。

(3)提高效率:伺服电机驱动式主传动的滑块行程和速度能够任意调整,可以选择冲压所需的最佳行程,同时设定合适的速度,使其与送料同步,从而有效地提高生产率。自主研发冲压控制及参数化编程软件,对滑块行程、速度和送料时间进行优化、匹配,充分发挥系统整体性能。本公司的SPE系列数控转塔冲床,1mm/25mm步距下最大冲孔次数分别可达到1000HPM/500HPM,而打点时更高达1800HPM(图6),该指标达到了目前数控伺服转塔冲床的高端水平。

(4)优化工艺:通过精确设定滑块停止位置尤其是下死点,能够提高成型模具的加工精度。按照冲压工艺和模具类型,通过优化程序来控制滑块以适应各种冲压模式,如压印、冲孔、成型等(图7)。

以下列举出几种典型的工作模式:

(1)快速单冲:伺服电机间歇运转,根据板料厚度、冲孔大小,控制冲头以最短的行程和最快的速度进行冲压。

(2)高速步冲:伺服电机连续运转,按照一定的送料速度和步距,以合适的频率连续冲压。

(3)精确成形:精确设定冲头下死点位置及停止时间,使成形模保证材料充分的变形与流动,提高其成形精度。

(4)静音加工:通过程序控制冲头打击速度,采用两段式冲压,减少振动和噪声,延长模具寿命。

(5)模具校准:通过监测伺服电机的输出扭矩来检测上下模具的对中性。该模式下,控制滑块缓缓下降至设定位置,并监测当冲头接触下模时伺服电机的扭矩,当其超过平稳进入时的预设数值时,冲头会停止运动并报警。

另外,在上述冲压模式的控制方面,针对不同的模式特点,采用参数化指令设计,并通过自动编程软件,达到高效智能化的应用。

4 SPE/SPH系列数控伺服转塔冲床

如上所述,SPE21250型数控伺服转塔冲床,是应用Servo V.R可变连杆伺服主传动专利技术,研制的主要技术指标达到国际先进水平的高性能产品。其主要结构特点包括:

(1)独有专利的伺服电机驱动及可变连杆型主传动,具有节省能源、降低噪声、提高效率、优化工艺等优点。

(2)闭式机身,弧线造型,新颖美观;钢板焊接式结构,去应力退火,精度稳定。

(3)厚型高强度球墨铸铁转盘,模孔抗磨能力强、导向精度高;国际通用长导向型模具,配套方便,使用寿命长;独特的涡轮蜗杆结构转模工位,分度精度高,模具规格大。

(4)全固定及毛刷钢球复合式宽幅工作台,对板料运行起到良好的保护作用;配置四导轨式横梁及浮动沉降式夹钳的高性能送料系统,保证板料的快速移动及准确定位。

(5)国际高档数控系统及伺服单元,性能优良;国际名牌机电配套元器件,稳定可靠。

(6)可移动操作台、模具视窗、自动翻转台、集中润滑、自动编程等设计,更便于操作和维护。

在上述结构性能的基础上,将进一步研制SPH系列产品,其主要包括以下方面的技术提升:

(1)Servo D.V.R双路可变连杆主传动专利技术(ZL2010101913841)

主传动系统分两路自动切换,一路适应高速轻载,一路适应中、低速重载,以适应不同冲压工艺的需要;同时采用连杆长度可变结构,以适应选模与冲压两种状态下对滑块上死点位置的要求,通过以低扭矩实现高冲压力及变换滑块冲程,达到提高效率降低主电机功率的目的。

(2)标准模可分度多子工位模具专利技术(ZL 2011203063447)

将6个1/2"标准模具组合集成构成多子模并安装于分度工位,通过变连杆机构、双冲头机构及分度装置对旋转副冲头驱动及离合控制等实现两种冲压方式:(1)副冲头锁定而分度装置独立旋转的方式可选择任一子模进行零方位冲压;(2)副冲头与分度装置同步旋转的方式可使选定的子模实现任意分度。

(3)多重模具互换型分度工位及模具系统技术(ZL 2011102413950)

使模具系统规格和数量扩充、工艺适应性增强、功能更完善;采用更大规格工位(3 1/2")的模具分度机构设计,可实现单转模(3 1/2"、2")、多子摸(6-1/2")、大规格标准模(4 1/2")等类型模具的互换安装,且操作方便;通过配置四套转模及多子模应用,使模位数可根据需要由30个变换扩充为40甚至50个。

(4)数控系统控制及自动编程技术

采用日本FANUC PANELi-PD数控系统及伺服驱动系统,完善系统控制软件设计,并利用其开放型系统,将自主开发的自动编程系统与伺服冲压数控系统软件相集成,与CAD和数控系统无缝对接,采用一体化人机界面操作,使控制系统配置及软件设计更完善,能够进一步提升整机性能和可靠性。

上述系列产品的主要技术参数如表1所示。

上述系列产品与国际先进产品的技术对比如表2所示。

5 结束语

数控伺服转塔冲床作为最新一代产品,具有快速高效、节能环保等优势,代表了数控转塔冲床的发展水平和方向。

数控伺服转塔冲床的技术关键在于伺服主传动技术。在跟踪与分析国际先进伺服冲压技术的同时,进行集成创新研究,推出的以可变连杆为核心的主传动专利技术,以其与数控转塔冲床工艺的紧密结合而体现出独特的技术优势。以此为核心并通过伺服驱动冲压控制技术、拓展加工工艺研究、自动编程软件开发等关键技术的研究应用,研发出技术水平达到国际同类产品先进水平的数控伺服转塔冲床,在满足相关行业高效精密冲压加工的需要的同时,也将对推动我国伺服冲压技术的发展,提高产品国际竞争力起到积极的作用。

表1 主要技术参数

表2 主要技术对比

[1]刘永宽,陈 东,尹东辉.C轴同步控制在数控转塔冲床上的应用.锻压装备与制造技术,2011,(5).

[2]马 闯,潘志华,吴洪涛.肘杆式数控转塔冲床机身有限元分析与优化.锻压装备与制造技术,2007,(1).

The latest developments of CNC servo turret punch press

LI Bing

(Jinan Foundry&Metalforming Machinery Research Institute Co.,Ltd.,Jinan 250022,Shandong China)

This paper introduces the most recently developed product of cnc servo turret punch&it's Servo V.R patent main driving technology,Technical indexes comparison,etc.This keeps us informed about the progress of the cnc servo turret punch,and enables us to know the development trend of high performance plates punching equipment.

CNC servo turret punch;Servo main driving technology;Crank link motion gear;Variable length rod;Servo punching axis;CNC system

TG385

A

1672-0121(2012)03-0013-05

2012-06-20

李 兵(1967-),男,教授级高级工程师,从事数控机械设计研发