纳米SiO2复合对铝合金表面微弧氧化层生长动力学的影响

马世宁, 索相波, 邱 骥, 朱海燕

(1.装甲兵工程学院 装备再制造工程系,北京100072;2.酒泉卫星发射中心,甘肃 酒泉732750)

铝合金微弧氧化(Micro-arc Oxidation,MAO)是一种快速有效的表面处理方法,通过高电压条件下电解溶液中的铝合金表面等离子放电反应,在铝合金表面形成一层厚的铝及其他多种元素的氧化物陶瓷层,可大幅度提高铝合金的耐磨、耐蚀、耐高温性能,还可作为热障层和绝缘层,拓宽铝合金的适用范围,在航空航天、机械、军工、纺织、石化等领域具有广泛的应用前景[1-4]。

通过在微弧氧化电解液中添加纳米SiO2颗粒构成纳米电解液,在铝合金表面制备纳米复合微弧氧化层,可以大幅度提升微弧氧化层综合性能[5-7]。本文利用纳米SiO2电解液在铝合金表面制备纳米复合微弧氧化层,考察纳米SiO2复合对微弧氧化层生长动力学特征的影响。

1 实验材料及过程

实验所用7A52 铝合金名义成分(质量分数/%)为:4. 0 ~4. 8Zn,2. 0 ~2. 8Mg,0. 20 ~0. 50Mn,0.30Fe,0.25Si,余量Al。

配制浓度为14g/L 三聚磷酸钠的水溶液,构成普通微弧氧化电解液;而后将一次粒径为80nm 的纳米SiO2颗粒(浓度为3g/L)和分散剂添加进去,经超声分散,形成纳米SiO2电解液。分别在普通微弧氧化电解液和纳米SiO2电解液中进行微弧氧化处理。微弧氧化处理采用恒电压和恒电流两种模式,恒电压模式下微弧氧化处理过程保持电压530 V,恒电流模式下微弧氧化处理过程保持电流密度15A/dm2。微弧氧化处理共300min,期间定时测量微弧氧化层厚度,厚度测量采用TT230 涡流测厚仪。采用Quant200 F 场发射扫描电镜(SEM)观察微弧氧化层形貌。

2 结果与讨论

2.1 纳米SiO2 复合对恒电压生长过程的影响

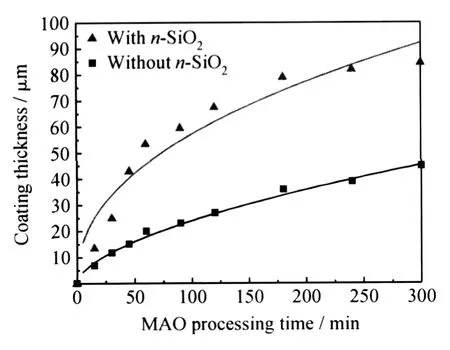

图1 给出了两种不同电解液中微弧氧化过程电流随时间的变化。

可以看出,在恒电压条件下,不同电解液中的微弧氧化过程,回路电流显著不同:与普通电解液中的微弧氧化过程相比,在纳米SiO2电解液中进行微弧氧化时,试样表面电流提高了1 倍左右。

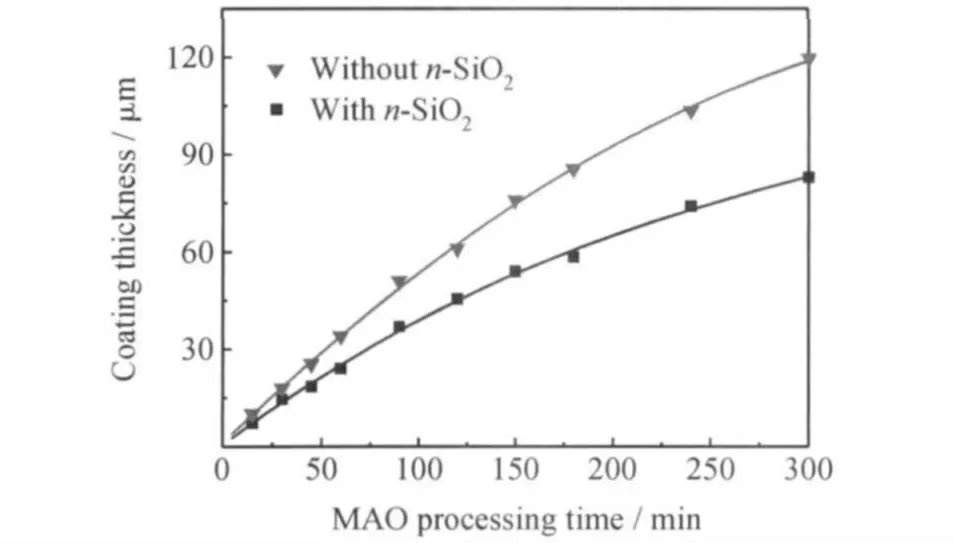

两种电解液中微弧氧化层厚度随时间的变化曲线如图2。与电流曲线相对应,在纳米SiO2电解液中进行微弧氧化时,铝合金表面微弧氧化层厚度提高1 倍左右。

图1 微弧氧气恒压过程电流随时间的变化Fig.1 Current vs. time during MAO process

图2 微弧氧气恒压过程氧气层厚度随时间的变化Fig.2 Thickness vs. time during MAO

2.2 纳米SiO2 复合对恒电流生长过程的影响

恒电流模式下7A52 铝合金微弧氧化层厚度随时间的变化规律如图3 所示。可以看出,纳米SiO2复合之后,微弧氧化层增厚加快。

图3 恒流模式下微弧氧化层随时间的变化Fig.3 Thickness vs. time during MAO

对图3 中的拟合曲线进行微分,求得恒流过程中微弧氧化层厚度增长率和时间的关系,结果见图4。由结果可以看出,恒流处理模式下,随微弧氧化时间的延长,微弧氧化层生长速率逐渐降低。

图4 恒流模式下微弧氧化层生长速率随时间的变化Fig.4 Coating growth rate vs. time during MAO

微弧氧化过程电流由离子电流和电子电流共同组成[8]。电子电流对微弧氧化层生长不起作用,但会引起电击穿;离子电流只是保持微弧氧化层不断增厚,对电击穿不直接起作用[9]。

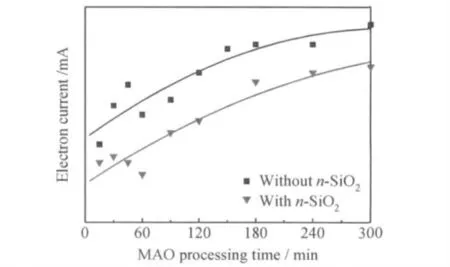

所以离子电流随时间的变化关系和图4 相似。回路电流是离子电流和电子电流之和,恒流模式下,电子电流随时间的变化趋势和离子电流变化趋势相反,结果如图5 所示。

图5 恒流模式下电子电流随微弧氧化时间的变化趋势Fig.5 Trend of electron current vs. time during MAO

由图5 中可以看出,电子电流随时间的增加呈上升趋势,这是由于随着时间延长,微弧氧化层不断增厚,因而需要更大的电子电流来产生击穿。而从趋势线可以看出,纳米SiO2复合后电子电流在整个回路电流中所占比例较小,即纳米SiO2复合之后微弧氧化层更容易产生电击穿。

2.3 纳米SiO2 复合影响微弧氧化过程动力学机理分析

微弧氧化过程是以电击穿为先导的等离子体高温氧化反应,凡是影响微弧氧化层电击穿过程的因素,都会对微弧氧化层生长过程造成影响。微弧氧化层的电击穿主要受氧化层厚度、禁带宽度的影响。由实验结果可以看出,随着微弧氧化层厚度的增加,微弧氧化层增速变慢,就是因为随着氧化层厚度的增加,电击穿变得困难,因而使增厚变慢,这对纳米复合前后的规律都是相同的。但是,纳米复合之后增厚明显增加,恒压模式下,回路电流提高。

图6 为纳米SiO2复合微弧氧化层次表面SEM形貌,图中标示出的是纳米SiO2颗粒及其尺度。可以看出纳米颗粒与微弧氧化层复合生长在一起,错落分布其中。

纳米SiO2通过微弧氧化过程复合进入了铝合金表面微弧氧化层,形成了纳米复合微弧氧化层,实质是以纳米SiO2为增强相的Al2O3基复合材料陶瓷层。在此过程中,部分SiO2会取代Al2O3的晶格位置,形成掺杂[10]。

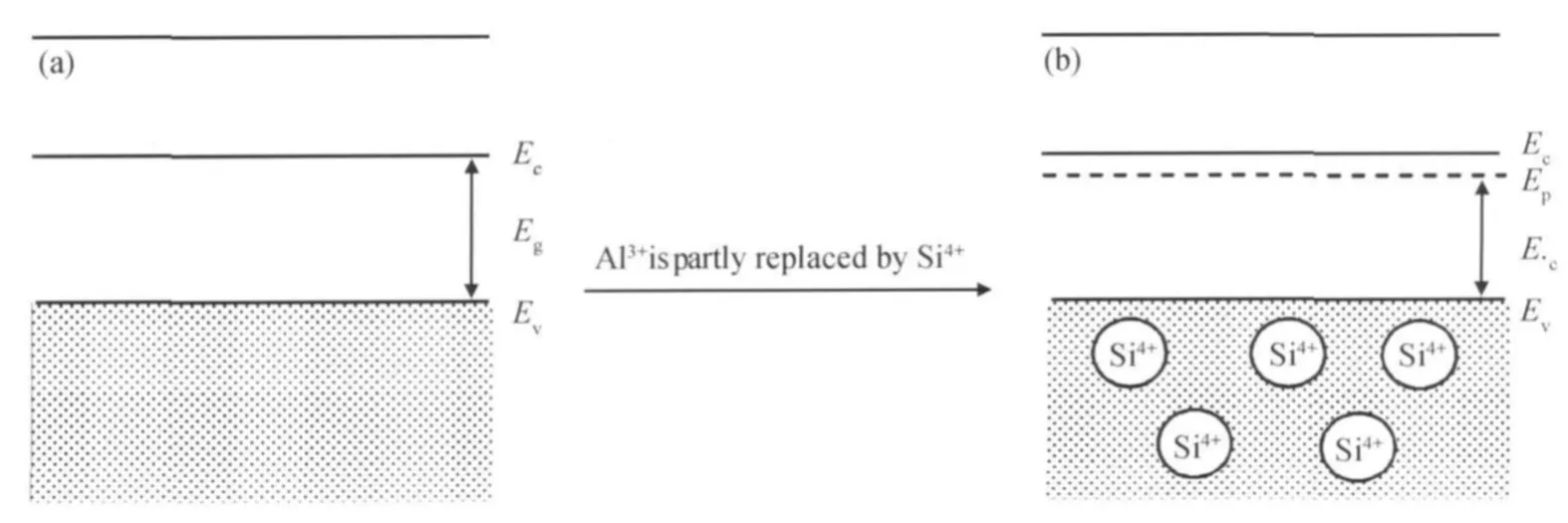

由固体能带理论[11],Si4+取代Al3+的晶格位置后,与氧原子紧密结合,在Al2O3层的低于导带底的禁带中形成受主能级,示意如图7。

图6 纳米SiO2 颗粒复合微弧氧化层次表层形貌Fig.6 Sub-surface micro-appearance of nano-SiO2 particles reinforced MAO coating

图7 Al2O3 层中掺入SiO2 后能带变化示意图Fig.7 Change of energy band of Al2O3 coating after doped with SiO2

图7 中,Ec,Ev,Ep分别为导带底、价带顶和空穴能级,Eg,Eg'分别为Si4+掺杂前后的禁带宽度。

SiO2的掺杂作用在铝合金表面微弧氧化层中形成了空穴导电机制,在微弧氧化过程中,以SiO2为中心形成“杂质放电”[12],能极大地促进电子雪崩,促进微弧氧化反应过程,使微弧氧化层生长速率提高。

另外,由于Eg(SiO2)<Eg(Al2O3)[13],窄禁带杂质SiO2的掺杂作用使得微弧氧化层材料的禁带宽度变窄,禁带宽度与击穿电压呈指数关系[13],因而禁带宽度降低,可以有效降低击穿电压,促进铝合金表面微弧氧化层的电击穿。

3 结论

纳米SiO2复合处理之后微弧氧化层生长速率提高,电流中离子电流所占比例提高。纳米SiO2在铝合金微弧氧化层中形成杂质能级,击穿过程中形成“杂质放电”,SiO2的掺杂使微弧氧化层材料禁带宽度变窄,促进了微弧氧化电击穿过程,提高了微弧氧化层生长速率。

[1][1]王丽. 浅论铝及铝合金的表面处理技术[J]. 广西轻工业,2009(8):29 -32.WANG Li. Discussions on techniques of surface treatment on aluminum and aluminum alloy[J]. GUANGXI Journal of Light Industry,2009(8):29 -32.

[2]TILLOUS E K,TOLL-DUCHANOY T,BAUER-GROSSE E.Microstructure and 3D Microtomographic Characterization of Porosity of MAO Surface Layers Formed on Aluminum and 2214-T6 Alloy[J]. Surf Coat Technol,2009. 203:1850-1855.

[3]JIN Fan-ya,WANG Ke,ZHU Ming,et al. Infrared Reflection by Alumina Films Produced on Aluminum Alloy by Plasma Electrolytic Oxidation [J]. Materials Chemistry and Physics 2009. 114:398 -401.

[4]薛文斌,华铭,杜建成,等. LC4 超硬铝微弧氧化膜的生长及表征[J]. 航空材料学报,2008. 28(2):34 -38.(Wenbin Xue,Ming Hua,Jiancheng Du,Hua Tian. Growth and Characterization of Microarc Oxidation Film on LC4 Aluminum Alloy[J]. Journal of Aeronautical materials,2008. 28(2):34 ~38. (In Chinese)

[5]索相波,马世宁,邱骥. 纳米SiO2复合处理对7A52 铝合金表面微弧氧化陶瓷层孔隙率及性能的影响[J]. 航空材料学报,2009. 29(6):66 -69.(SUO Xiang-bo,MA Shi-ning,QIU Ji. Improvement of Surface Porosity and Properties of MAO Ceramic Coatings by Incorporation of SiO2Nanoparticles. [J]. Journal of Aeronautical materials,2009. 29(6):66 -69. )

[6]索相波,邱骥,刘吉延,等.7A52 铝合金表面制备纳米颗粒复合陶瓷涂层研究[C]//.“发展军民两用维修技术,提高装备维修保障能力”学术会议论文集.2008.(SUO Xiang-Bo,QIU Ji,LIU Ji-yan,ZHANG Jian-hui.Study of fabrication of nanocomposite coatings on 7A52 Aluminum Alloy[C]. Conference Proceedings on“Improve the support capabilities of equipment maintenance by development of military and civilian dual-use maintenance techniques”.2008. )

[7]MA Shi-ning,SUO Xiang-bo,JI Qiu. Fabrication of n-SiO2reinforced Al2O3composites coatings on 7A52 aluminum alloy by micro-arc oxidation [J]. Advanced Materials Research,2010. 97 ~101:1463 -1466.

[8]IKONOPISOV S,ANDREEVA L. Anodization of molybdenum in glycol-borate electrolyte-A peculiar kinetics of insulating film formation[J]. J Electrochem Soc,1973. 120(10):1361 -1368.

[9]IKONOPISOV S. Theory of electrical breakdown during formation of barrier anodic films[J]. J Electrochim. Acta,1977. 22(10):1077 -1082.

[10]裴素华. 半导体物理与器件[M]. 北京:机械工业出版社. 2008:9 -20.(PEI Su-hua. Semiconductor physics and devices[M].Beijing:China Machine Press . 2008:9 -20.

[11]蒋平,徐至中. 固体物理简明教程[M]. 上海:复旦大学出版社. 200011](JIANG Ping,XU Zhi-zhong. A Concise Guide to Solid State Physics[M]. SHAGHAI:Fudan University Press.2000. )

[12]ALBELLA J M,MONTERO I. Electron injection sand avalanche during the anoxic oxidation of titanium [J]. J.Electrochem Soc,1984(131):1101 -1104.

[13]王立模. 本征击穿电场与禁带宽度的关系[J]. 微电子学,2006. 36(6):702 -706.(WANG Li-mo. Relationship between Intrinsic Breakdown Field and Bandgap of Materials [J]. Microelectronics,2006. 36(6):702 -706. (In Chinese Effects of n-SiO2on Growth Dynamics of Alumina Coatings Formed on 7A52 Aluminum Alloy by Micro-arc Oxidation)