超声冲击残余应力场的有限元模拟

李进一, 凌 祥, 周建新

(南京工业大学机械与动力工程学院,南京 210009)

超声冲击处理(Ultrasonic Impact Treatment,UIT)是当前广泛采用的一种表面处理方法。该方法利用超声波振动驱动冲击针高速撞击金属表面,使金属表面产生塑性变形和残余压应力,从而提高金属零件的强度、耐腐蚀性、疲劳寿命等多种力学性能[1,2]。

超声冲击处理与传统喷丸方法(玻璃喷丸、铸钢喷丸)具有相同的强化原理,但超声冲击处理执行机构轻巧、使用灵活方便、噪声小、效率高、成本低且节能。目前,国内外对超声冲击机理的研究主要集中在超声冲击处理后,疲劳性能改变上。很多学者都侧重于从具体疲劳试验入手,通过分析疲劳试验的数据来揭示材料的疲劳行为[3~5]。对于同属于冲击处理的喷丸法,国内外有大量数值模拟方面的相关研究[6~13],但是对于超声冲击处理,利用数值分析的方法对超声冲击处理的过程进行模拟研究的报道则很少。

本工作应用大型有限元软件ABAQUS模拟304不锈钢经超声冲击后残余应力场的分布,分析了冲击速度、针头直径、冲击时间及摩擦力对超声冲击残余应力场的影响,并研究不同覆盖率对残余应力场分布的影响,为理解超声冲击强化机理,优化工艺参数提供一定的依据。

1 数值分析模型

1.1 超声冲击强化数值模拟方法

超声冲击强化过程是多个冲击针头反复撞击工件表面的过程,在针头冲击作用下,工件表层产生不均匀的弹塑性变形,其结果除在表面留下凹坑外,主要是形成表层残余压应力场,以提高工件疲劳寿命。直接模拟上述物理过程较难实现,但超声冲击过程本身是许多单个针头冲击靶材的过程,而,单个针头冲击靶材的过程模拟是可以实现的。

超声冲击强化过程涉及高度瞬态冲击动力学接触问题的求解,需采用显式动力有限元算法,以获得最终形成的残余应力场。影响残余应力场的因素很多,包括冲击速度、针头大小、冲击时间及覆盖率等,单针头模型可用于模拟针头作用区域的残余应力场的变化,并进行参数化研究,从而揭示各工艺参数与残余应力场分布之间的关系。

1.2 材料的本构关系

在超声冲击过程中,AISI 304不锈钢试样表层发生高速塑性变形,材料的屈服应力和屈服极限在不同的应变速率下将发生改变,因而本文采用Johnson-Cook模型,该模型适用于大多数发生高应变速率变形的材料,材料的屈服极限σ用下式表示:

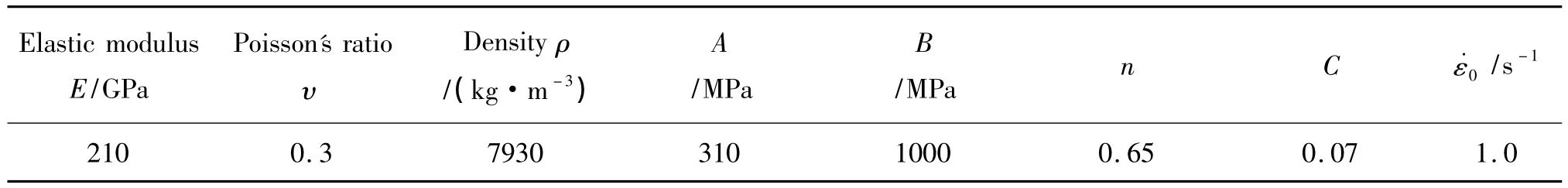

表1 AISI 304奥氏体不锈钢的力学参数Table 1 Material Properties and Johnson-Cook Parameters for AISI 304 Stainless Steel

在实际超声冲击强化过程中,通常采用比靶材硬度更高的刚性针头,强度硬度都要高于目标靶材,不会发生较大的变形,所以针头选用刚性体来模拟,以提高计算效率。

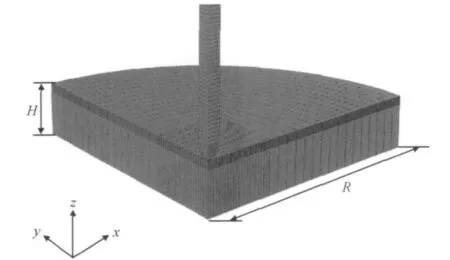

1.3 单针头有限元模型建立

由于针头及试件材料的对称性,取1/4模型进行分析计算。目标物体为四分之一圆柱体,圆柱体(半径R、高度H)的几何尺寸为:

R=10d=10×3=30mm

H=2d=2×3=6mm

式中 d为针头的直径,并取d=3mm。

分析单元选择8节点减缩积分实体单元C3D8R,在两对称面上分别施加对称边界条件,限制目标物体底面竖直方向的位移。单个针头冲击的有限元模型如图1所示。

图1 单针头有限元模型Fig.1 Finite element model of single pin impact

2 单针头超声冲击强化

2.1 冲击速度的影响

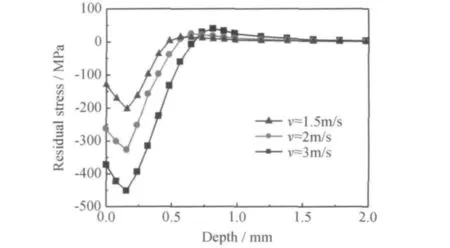

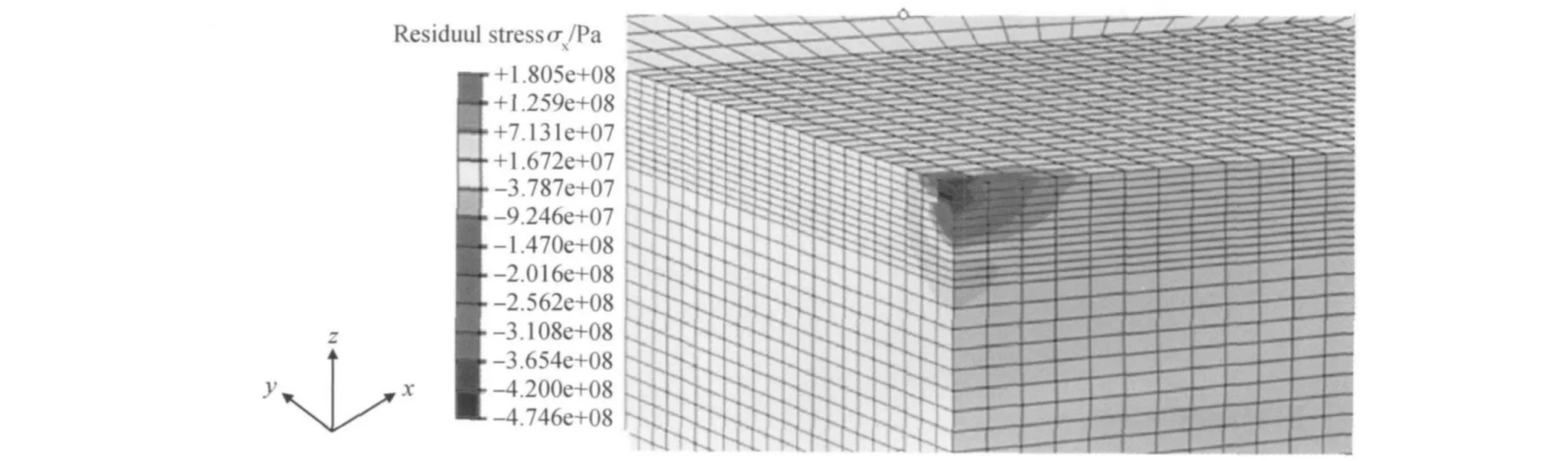

考虑针头不同速度对超声冲击强化残余应力场的影响,模拟不同速度1.5m/s,2m/s和3m/s的情况下撞击靶材后,横向(X方向)残余应力分布,模拟结果如图2所示,冲击速度为3m/s时的有限元应力分布图见图3。由图2可以看出,冲击速度的提高,可明显提高残余压应力值,且增加残余压应力层深度。当冲击速度v=1.5m/s时,靶材表面残余应力的最大值为 -202MPa,残余压应力层深度约为0.4mm;而当冲击速度v=3m/s时,靶材表面残余应力的最大值为-452MPa,残余压应力层深度约为0.6mm。所以选用较大的冲击速度会显著提高超声冲击强化效果。

图2 不同冲击速度下沿深度方向残余应力分布Fig.2 Effect of impact velocity on residual stress versus depth

图3 有限元应力分布图Fig.3 Finite element results-stress distribution

2.2 针头直径的影响

考虑针头大小对超声冲击强化残余应力场的影响,设定冲击速度为3m/s,改变针头直径大小分别为2mm,3mm,4mm。图3为不同针头大小横向残余应力沿深度方向的分布。由图3可见,当针头直径d=2mm时,靶材表面残余应力的最大值为 -262MPa,残余压应力层深度约为0.5mm;当针头直径d=4mm时,靶材表面残余应力的最大值为-619MPa,残余压应力层深度约为0.8mm。从以上结果可以得出,针头直径增大,残余压应力层深度增加,残余压应力最大值会相应增大。

图4 不同针头直径下沿深度方向残余应力分布Fig.4 Effect of impact radius on residual stress versus depth

2.3 冲击时间的影响

针头与被加工件的接触时间极短,一般为10-5~3 × 10-5s,设定冲击速度为 3m/s,针头直径为3mm,模拟不同冲击时间对超声冲击强化残余应力场的影响。图4为不同冲击时间横向残余应力沿深度方向的分布。由图4可见,冲击时间增加,残余压应力层增加,但形成的最大残余压应力值减小。当冲击时间大于2×10-5s时,残余压应力层并没有增加,所以控制冲击时间为2×10-5s时冲击强化效果最佳。

图5 不同冲击时间下沿深度方向残余应力分布Fig.5 Effect of impact time on residual stress versus depth

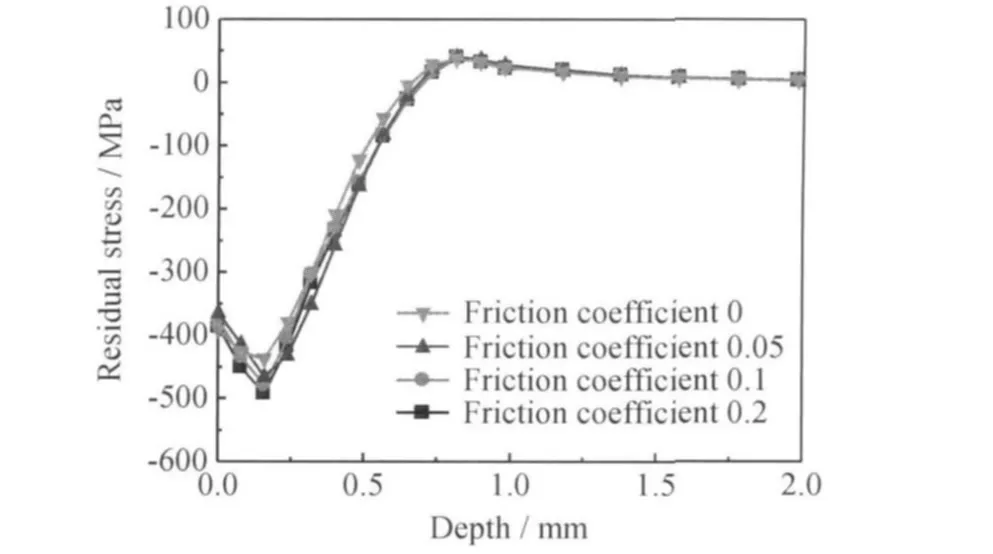

2.4 摩擦系数的影响

针头直径为3mm,速度为3m/s情况下,为考察针头与靶材之间的摩擦作用,改变库仑摩擦系数大小。图5是不同摩擦系数下,沿深度方向残余应力σxx的分布规律曲线。结果表明,摩擦力对于残余应力的数值及分布影响主要集中在针头作用局部区域。随着摩擦系数的增加,表层的残余压应力值增大,但当摩擦系数大于0.05时,残余压应力值及分布都不再有明显变化。

图6 不同摩擦系数下沿深度方向残余应力分布Fig.6 Effect of friction coefficient on residual stress versus depth

3 单针头多次重复冲击

利用单个针头反复冲击同一位置,研究冲击次数对靶材残余应力场分布的影响规律。设定冲击速度为2m/s,针头直径为3mm,冲击时间为2×10-5s,对同一冲击位置进行1次、2次和3次冲击,计算结果如图6所示。由图6可以看出,在单个针头不同冲击次数下,残余应力沿深度方向分布规律相似。随着冲击次数的增加,超声冲击强化特征明显,残余压应力最大值增加到410MPa,残余压应力层深度也相应增加,从0.5mm增加到0.7mm。因此,采用多次冲击处理可以比单次冲击处理获得更好的强化效果。

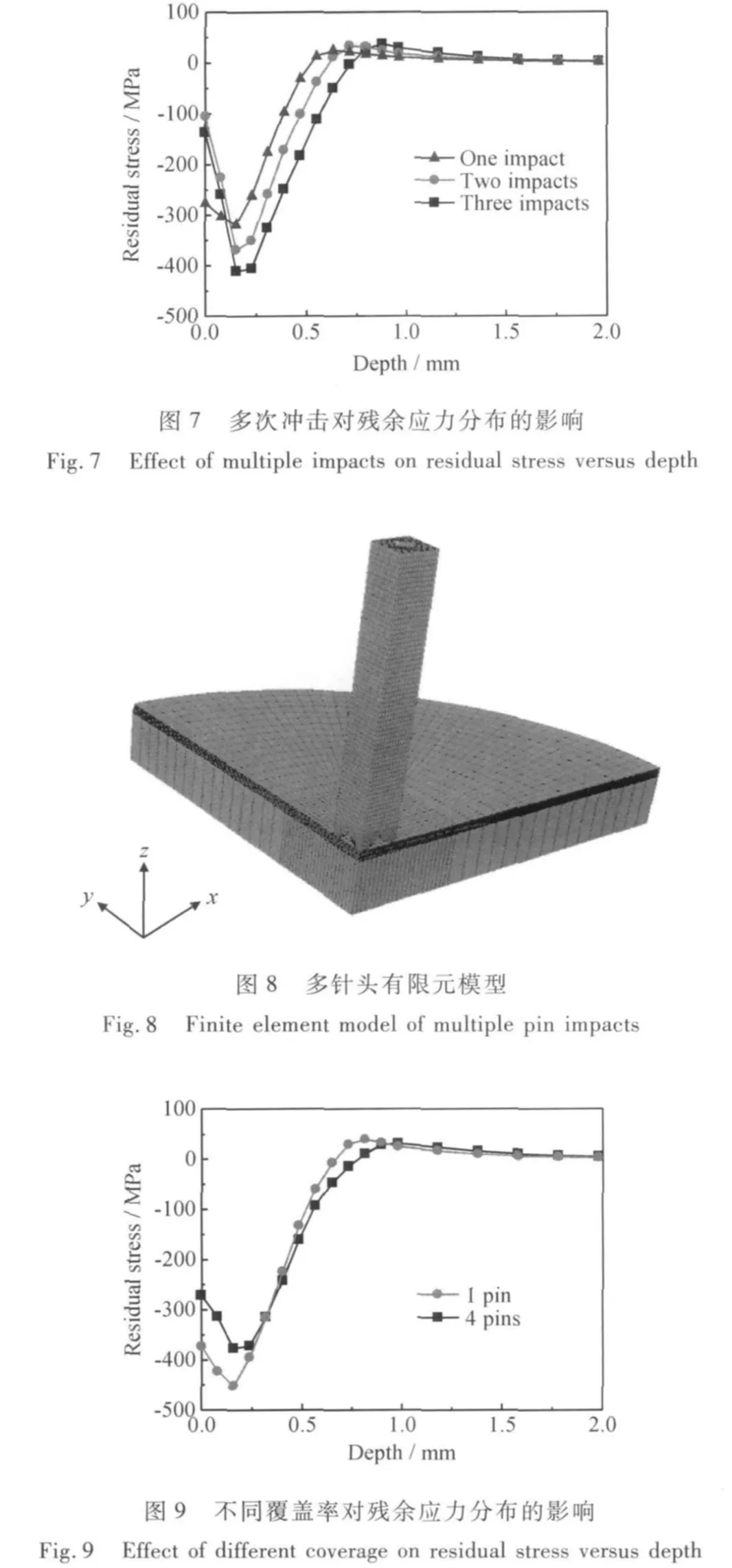

4 多针头超声冲击强化

为研究冲击覆盖率对超声冲击残余应力场的影响,进行多针头冲击强化仿真分析。针头直径为3mm,冲击速度为3m/s,单个针头冲击表示低覆盖率,多个针头冲击表示高覆盖率,本文建立四针头超声冲击强化有限元模型,如图8所示。计算结果见图9,由图9可以看出,随着覆盖率的增加,残余压应力层增厚,但形成的最大残余压应力值减小,这与文献[6]中的结论一致。

5 结论

(1)冲击速度、针头大小、冲击时间及摩擦力都会影响到最终冲击残余应力场。冲击速度和针头直径对残余应力场分布影响显著,速度提高或直径变大,均可明显提高残余压应力值,且增加残余压应力层深度。

(2)摩擦系数会对冲击效果有一定影响,当摩擦系数大于0.05时,摩擦作用不再明显,但摩擦系数的确定有一定困难。

(3)单针头反复冲击同一位置,超声冲击强化特征明显,残余压应力层深度增加,形成的最大残余压应力值也相应增大。

(4)多针头冲击有限元分析结果表明,随着覆盖率的增加,残余压应力层增厚,但形成的最大残余压应力值减小。

[1]STATANIKOV E S,Applications of Operational Ultrasonic Impact Treatment(UIT)Technologies in Production of Welded Joints[J].IIW/IIS Doc.XII-1667 -97,1997.

[2]ROY S,FISHER J W,YEN B T.Fatigue Resistance of Welded Details Enhanced by Ultrasonic Impact Treatment(UIT) [J].International Journal of Fatigue,2003,25:1239-1247.

[3]李占明,朱有利,黄元林,等.超声冲击处理对2A12铝合金焊接接头力学性能的影响[J].材料热处理学报,2010,31(7):104-108.

[4]王东坡,张玉风,霍立兴.超声冲击处理焊接接头焊趾区材料的疲劳性能[J].天津大学学报,2001,34(1):13-17.

[5]杨彦涛,张永洋,余巍.超声冲击处理钛合金焊接接头的性能研究[J].材料开发与应用,2007,22(1):28-32.

[6]凌祥,彭薇薇,倪红芳.喷丸三维残余应力场的有限元模拟[J].机械工程学报,2006,42(8):182-189.

[7]张洪伟,张以都,吴琼.喷丸强化过程及冲击效应的数值模拟[J].金属学报,2010,46(1):111-117.

[8]张洪伟,张以都,吴琼.喷丸强化残余应力场三维数值分析[J].2010,25(3):603-609.

[9]李雁淮,王飞,吕坚,等.单丸粒喷丸模型和多丸粒喷丸模型的有限元模拟[J].西安交通大学学报,2007,41(3):348-352.

[10]MEGUID S A,SHAGAL G,STRANART J C,et al.Three-dimension Dynamic Finite Element Analysis of Shot Peening Induced Residual Stress[J].Finite Elements in Analysis and Design,1999,31:179-191.

[11]BARAGETTI S,GUALIANO M,VERGANI L.A numerical procedure for shot peening optimization by means of non-dimensional factors[J].International Journal of Material and Product Technology.2000,15:91 -103.

[12]BARAGETTI S.Three-dimension finite element proce-dures for shot-peening residual stress field prediction[J].International Journal of Computer Applications in Technology,2001,14:51-63

[13]EMMANUELLE R,DAVID D.Influence of shot’s material o shot peening,a finite element model[J].Materials Science of Forum,2002,404:153-158.