浅析ECS-100系统在建峰热电厂四号炉上的应用

冯 雷 杨 鹏

(1、建峰工业集团重庆MDI建峰项目部,重庆 401221;2、重庆化医恩力吉投有限责任公司MDI公用工程指挥部,重庆 401221)

1 硬件配置及网络结构

建峰热电厂四号炉DCS系统采用的是浙江中控技术股份有限公司提供的ECS-100控制系统,该系统是浙江中控技术股份有限公司针对国内外大中型DCS控制系统所研发的一套技术较成熟,功能较完善、性能较稳定的控制系统。建峰热电厂四号炉DCS系统根据设计院提供的I/O测点清单、锅炉厂家提供的测点布置图以及生产工艺流程的需要配置了一台工程师站、两台操作员站和一台值长站,同时配置了两个过程控制柜、一个继电器柜及一个电源柜。对于本套控制系统的核心部件:主控卡、数据转发卡及现场I/O卡件配置的均是浙江中控技术股份有限公司最先进、最成熟、运算速度最快的卡件,上述硬件配置的具体参数及功能介绍如下:

2 各操作站硬件配置说明

2.1 工程师站配置及功能

工程师站配置的是一套DELL奔腾D双核工业机,并配有标准鼠标键盘及专用操作员键盘。工程师站的主要功能是:实现控制回路组态,画面生成,报表生成,过程趋势和参数整定等工作,同时可以兼作操作员站和历史站。

2.2 操作员站及值长站配置及功能

操作员站及值长站硬件配置与工程师站相同,操作员站能为电厂运行人员提供直接和直觉的访问方式,能使运行人员实时监控现场设备的运行状况,并能对现场重要设备进行启、停操作,同时反馈设备状态。值长站的功能主要是将现场设备的实时运行状况反映给值长,使其能够及时有效地协调和调度各车间运行人员,保证系统安全、稳定运行,值长站的操作权限最低,只能起监控作用,不能进行操作。

3 主控卡件及现场I/O卡件配置及功能

3.1 主控卡配置及功能

主控卡相当于是整套DCS系统的大脑及神经系统,是控制站软硬件的核心,用以协调控制站内软硬件关系和各项控制任务。它可以自动完成数据采集、信息处理、控制运算等各项功能。通过过程网与过程控制级(操作员站、工程师站)相连,接收上层的管理信息,并向上传递工艺装置的特性数据和采集的实时数据;向下通过网络与数据转发卡通讯,实现与I/O卡件的信息交换。热电厂四号炉DCS系统的主控卡采用冗余配置,其型号为:FW247,它是浙江中控技术股份有限公司2005年后在市场上主推的最先进的主控卡件,其主要具备如下功能特点:

a.功能强、速度快、单站容量大,扫描周期从50ms到5S可选,典型运算周期为100ms。

b.可提供192个控制回路,其中包括128个自定义回路和64个常规控制回路。

c.支持1:1热备份冗余或非冗余配置。

d.提供主控制器、I/O卡件、I/O通道综合故障报警。

e.支持整体在线下载。在下载过程中,不停止用户程序,主控卡按原有组态正常工作。

f.支持梯形图、功能块图、顺控图等组态工具编制的控制方案。

g.有掉电保护功能,在系统断电的情况下,组态、过程数据均不丢失。

为了标示主控卡的网络地址及对掉电保护功能进行设置,主控卡上配置有S1~S8共8位拨码开关,S2~S8为地址拨码开关,用于设置主控卡的地址,遵循8421的二进制原则,其自上向下代表高位到低位,即上侧S2表示高位,下侧S8表示低位,地址范围为:2~127。S1为后备电池供电开关,S1为ON时选择掉电保护功能,此时主控卡掉电后RAM中的组态、实时数据不会丢失。

如果主控卡按非冗余方式配置,即单主控卡工作,卡件的网络地址记为N且必须为偶数,且满足 2≤N<127,N+1地址保留,不可作其他节点地址使用,如果主控卡为冗余配置,则互为冗余的两块主控卡网络地址必须设置为以下格式:若起始地址为N,则另一地址为N+1,且N为偶数,满足2≤N<127。

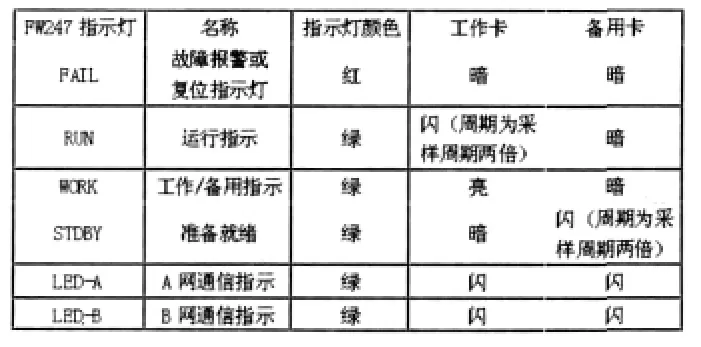

在系统正常运行中,互为冗余配置的主控卡的工作卡和备用卡的状态可以通过主控卡件面板上的状态指示灯加以区别,指示灯状态说明见下表:

?

3.2 数据转发卡配置及功能

数据转发卡是控制站I/O单元(机笼)的核心,是主控卡连接I/O卡件的中间环节,它一方面通过SBUS-S2冗余工业以太网总线和主控卡通讯,另一方面通过SBUS-S1总线管理本机笼的I/O卡件。数据转发卡可以冗余配置,在冗余配置状态下,任意时刻只有工作卡进行实时数据通信,备用卡通过监听保证实时数据的同步。通过数据转发卡,一对主控卡(FW247)可扩展1到8个I/O机笼,即最多可扩展128块不同功能的I/O卡件。热电厂四号炉采用冗余配置的数据转发卡,型号为:FW235。

数据转发卡的网络地址也是通过8位拨码开关(SW2)设置,拨码开关 SW2-5~SW2-8采用2进制计数,数据转发卡的地址为0≤N<15,且N必须为偶数,若数据转发卡为单卡工作,则奇数为地址保留,不能作其它节点地址使用;若为冗余配置,则起始地址为N,另一地址为N+1,同时满足0≤N<15。SW2-1~SW2-4为系统保留资源,正常工作是必须置为OFF。

SW1为切换保护开关,用于工作卡和备用卡间的人工切换及差拔卡件时的通道保护。插拔卡件时必须按下此开关。

3.3 现场I/O卡件的配置

根据设计院提供的DCS系统测点清单,热电厂四号炉共配置了23块8路标准信号输入卡,型号为FW351;8块8路TC信号输入卡,型号为FW352;7块8路RTD信号输入卡,型号为FW353;5块8路电流信号输出卡,型号为FW372;9块16路数字信号输入卡,型号为FW366;8块16路数字信号输出卡,型号为FW367。上述卡件均采取单卡工作,没有冗余配置,但考虑了15%的备用通道余量。所有配置的I/O卡件均为点点隔离,即任意通道故障不影响其它通道正常使用。另外数字信号输出卡件配置了与卡件数量相同的继电器。

4 系统网络结构

根据上述硬件配置及工艺要求,热电厂四号炉DCS系统采用如下网络配置,见图(1)。该系统通过标准的以太网接口进行信息通讯,并符合标准的TCP/IP通讯协议

5 软件配置及系统功能

热电厂四号炉DCS系统配置了浙江中控技术股份有限公司的实时监控软件、工程师站组态软件(含系统组态、流程图制作、报表制作、编程软件、语言编程、图形化编程)、温度信号转换软件、SOE软件、故障诊断软件。通过上述软件配置可以实现如下功能:

5.1 数据采集系统(DAS)功能

通过工程师组态软件及实时监控软件,本套系统可以连续采集和处理所有四号炉本体部分及所有的辅机系统的重要测点信号和设备状态信号,并提供如下显示功能及制表记录:流程图显示、趋势显示、操作显示、成组显示、棒状图显示、报警显示、操作员操作记录等;参数报表记录、事故追忆记录、事故顺序(SOE)记录、跳闸一览记录等。

5.2 模拟量控制系统(MCS)功能

5.2.1 模拟量控制系统能实现对母管制机组及辅机系统的调节控制,使机组能够安全稳定启停,并且可将系统划分为若干子系统,子系统设计遵守“独立完整”的原则。

5.2.2 模拟量控制系统具有一切必要的手段,自动补偿及修正机组自身的实时数据

5.2.3 在自动控制范围内,模拟量控制系统能处于自动方式而不需任何性质的人工干预,并具有良好的,稳定的、可靠的自动控制功能。

5.2.4 模拟量控制系统能提供联锁保护功能,以防止控制系统误动作,如系统某一部分条件不满足时,该部分自动及相关自动控制不能投入,同时保证控制系统任何部分运行方式的A/M切换,均为无扰动切换,不引起系统波动。

5.2.5 对某些重要的关键参数,在现场应用中采用三重冗余变送器测量。对三重冗余测量值。系统可以自动选择中值或平均值作为被控变量,而其余变送器测得的数值,若与中值信号的偏差超过预先整定的范围时,进行报警。如其余二个信号与中值信号的偏差均超限报警时,则控制系统受影响部分切换至手动;对某些仅次于关键参数的重要参数,现场采用了双重冗余变送器测量,若这二个信号的偏差超出一定的范围,则提供报警,并将受影响的控制系统切换至手动。

建峰热电厂四号炉工程根据运行工艺要求及以前三套机组自动控制的投入情况,对热电厂四号炉组态了如下的模拟量控制系统:汽包水位自动控制系统、炉膛出口负压自动控制系统、主汽温度自动控制系统及所有的执行机构控制回路。另外除氧器压力及水位模拟量控制系统进入原三号机DCS系统,不进入四号炉系统。

5.3 顺序量控制系统(SCS)功能

5.3.1 顺序量控制系统主要用于机组的启动和停止,在应用过程中同样可将某个设备定义为一个子系统项。对于每一个子系统项,它们的状态、启动许可条件、操作顺序和运行方式,均可在系统画面上显示。

5.3.2 顺序控制系统中的每步均通过从设备来的反馈信号得以确认,每步都能监视预定的执行时间。如果顺序未能在约定的时间内完成,将发出报警,且禁止顺序进行下去。如果事故消除,在运行人员再启动后,可使程序进行下去。

5.3.3 在自动顺序期间,出现任何故障或运行人员中断信号,都将使正在运行的程序中断并回到安全状态,使程序中断的故障或运行人员指令将在画面上显示,并能通过打印机打印出来。当故障排除后,顺序控制在确认无误后可再次进行启动。

5.3.4 顺序控制中设备的联锁、保护指令具有最高优先级:手动指令则比自动指令优先。被控设备的“启动”、“停止”或“开”“关”指令能互相闭锁,以保证设备的安全稳定运行。热电厂四号炉工程中主要的顺序控制子系统项有:风机子系统项、给煤机子系统项、冷渣器子系统项、输渣子系统项、锅炉放水,排汽子系统项、及锅炉点火子系统项等。

6 控制系统组态应用

6.1 控制系统组态

热电厂四号炉DCS系统组态主要包括:硬件组态、I/O点组态、流程图组态、自定义控制算法组态等组态步骤。硬件组态主要是对主控卡、数据转发卡、I/O卡件及操作站进行组态定义。主控卡、数据转发卡和I/O卡件主要是定义其卡件型号、运算周期、是否冗余、通道号等,操作站组态主要是定义各操作站的操作权限、IP地址等;I/O点组态主要是根据设计院提供测点清单定义各测点的特性及其在系统中的具体通道的位置,并对各测点的测点类型、测量范围、报警值、通道号及是否提供趋势画面等进行定义,硬件组态及I/O点组态是整个DCS系统组态的基础;流程图组态主要是根据设计院提供的流程图,结合自己现场的实际情况,再根据运行人员的操作习惯对系统操作流程及画面进行组态绘制;自定义控制算法组态是整个DCS系统组态的核心,所有系统设备的启停、联锁保护、自动控制的实施等均是通过自定义控制算法组态来完成的。

6.2 组态应用实例

通过上述组态过程,热电厂四号炉系统就实现了真正意义上的集散控制,即运行操作人员在控制室内就能对现场设备的启停及运行状态进行实时监控,甚至有些系统可以实现自动控制。而自动控制的实现与否除了与现场的一次测量元件有关外,还与DCS系统相关组态的逻辑有很重要的联系,而组态逻辑是否可行,关键是要制定合适的控制方案。现以热电厂四号炉汽包水位自动控制系统为例简单介绍一下其控制方案的建立过程。

对于大中型锅炉汽包水位自动控制都采用三冲量给水自动调节系统,所谓三冲量是在自动调节过程中,调节器根据汽包水位冲量信号、蒸汽流量冲量信号和给水流量冲量信号对汽包水位进行控制调节。热电厂四号炉同样采用了三冲量给水自动调节系统,接下来我们就要对这三个冲量信号进行功能上的详细划分。

我们都知道三冲量给水自动调节系统有单级三冲量和串级三冲量的划分,即在锅炉启停或低负荷运行时采用单级三冲量控制,而在额定参数下或高负荷运行时采用串级三冲量控制,二者之间可进行无扰切换。但是根据我电厂前三套机炉的运行情况及锅炉运行操作规程的要求,在机组的启停或低负荷运行情况下,都没有投过给水自动,因为机组在这种情况下运行时,汽包水位、给水流量及蒸汽流量等的工艺参数与额定运行时的参数有较大的偏差,这也就造成上述参数的测量值与真实值有较大的偏差,这一偏差是不可避免的,所以在这种情况下投给水自动的意义不大并存在一定的危险性。因此我们只在锅炉额定工况运行时采用串级三冲量控制这一方案。

采用串级三冲量控制后,我们将给水流量信号作为控制系统内环(副控对象)的反馈值,因为当给水流量变化时,节流装置前后的差压变化很快,差压信号的变化能及时反映给水流量的变化,所以把它作为内环反馈信号,使调节器在水位还未变化时,就将这一情况传递给控制系统,使系统提前消除扰动,起到稳定给水流量的作用;汽包水位信号作为主要控制量,用作控制系统的外环(主控对象)的反馈值,这是因为任何扰动引起的水位变化,都会使调节器输出信号发生变化,改变给水流量,使水位恢复到给定值;对于蒸汽流量信号,我们将其作为控制系统的前馈信号,用以消除由于虚假水位而引起调节器产生误动作,改善蒸汽流量扰动时的调节质量。根据上述功能划分后,制定汽包水位串级控制回路方框图如下:

根据上述控制回路方框图,热电厂四号炉DCS系统通过控制器算法组态对汽包水位自动控制方案进行了组态,并且对上述三个冲量信号进行了严格的计算及作了相应的温压补偿。只有这样才能保证系统投入自动后控制的安全和稳定。

总结

建峰热电厂四号炉DCS系统从最初设计、设备采购、软件组态到最终调试投运,都是作者本人具体负责完成的。从调试试运效果上看,系统运行较稳定、运行人员反应较好。因此通过上述DCS系统软硬件的配置为热电厂四号炉今后的长期安全、稳定运行提供了有力保障,同时根据现场实际运行情况,并借鉴已往的运行、维护经验制定了有效可行的控制方案,通过组态实施后,为系统的经济运行提供了可能。热电厂四号炉的投产不仅成为了热电厂新的经济增长点,而且也为整个建峰工业集团今后的飞速发展提供了充足的动力和能源。

[1]杨凌波,刘耀宇,吴志鹏.ECS在电厂DCS中的应用探讨[J].自动化博览,2009-10-15.