气田含凝析油管线冷冻封堵技术研发及应用

王喜娟 ,韩东兴 ,陈军斌 ,李浩玉 ,周玉荣

(1.西安石油大学,陕西西安 710065;2.中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

气田含凝析油管线冷冻封堵技术研发及应用

王喜娟1,2,韩东兴1,2,陈军斌1,李浩玉2,周玉荣2

(1.西安石油大学,陕西西安 710065;2.中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

在气田含凝析油管线动火中常采用氮气置换动火技术,其操作规程标准、指标控制严格、安全等级极高,但在含凝析油较多的管线动火作业中仍存在不足:因内部含有的无法置换干净的凝析油因挥发导致置换作业周期延长、成本增加。为避免此现象发生,特将研发出的"承压范围≤2.2 MPa、承压时间≥5 h、加热后易破碎和溶解、残渣能在分离装置内分离、不影响管道正常运行"冷冻封堵技术与氮气置换动火技术有效结合,经多次现场应用后效果极佳,在进一步保障动火安全的同时有效缩短置换动火作业周期、降低置换动火作业成本,同时该技术已通过安全资质部门的安全评价。

含凝析油管线;氮气置换动火;冷冻封堵技术;安全评价

气田含凝析油管线动火中常采用氮气置换动火技术,其操作规程标准、指标控制严格、安全等级极高,但在含凝析油较多的管线动火作业中仍存在不足:因内部含有的无法置换干净的凝析油因挥发导致置换作业周期延长、成本增加。为避免此现象发生,本文在系统调研现有管道封堵技术的优缺点后,特选择将研发出的“承压范围≤2.2 MPa、承压时间≥5 h、加热后易破碎和溶解、残渣能在分离装置内分离、不影响管道正常运行”冷冻封堵技术与氮气置换动火技术在现场结合应用,在保障动火安全的同时有效缩短置换动火作业周期、降低置换动火作业成本。

1 管线封堵技术现状

管线封堵是当动火点远离阀门时为有效减少油气泄漏、确保动火环境安全而采用的管线内局部封堵的技术。该技术可截断管线内的油气流,把带油动火变成无油动火,常用于站场改线、管线交错走向不明等情况。管线封堵技术根据封堵的不同标准进行分类:一是按物理机械手段分为悬挂式封堵、桶式封堵、折叠式封堵等技术;二是按管线内介质是否流动分为停输封堵和不停输封堵等技术;三是按照封堵形态分为囊式封堵、盘式封堵、筒式封堵、黄油墙封堵和冷冻封堵等技术。上述五种管线封堵技术各存在优缺点(见表1)。

表1 管线封堵技术对比分析统计表

从表1看出:盘式封堵和筒式封堵动火技术属于不停输封堵动火技术较完善、但适用DN≥300 mm管线、且费用较高;囊式封堵和黄油墙封堵动火技术属于停输封堵动火技术,操作便捷、适用各种管径管线、但管线内最高承压≤0.5 MPa;冷冻封堵动火技术不必开孔、封堵快、费用经济、承压较高、但仅适用于内部介质为液态的石油业管线。从适用范围、操作快捷、承压等级、费用支出等综合方面分析此五项技术中冷冻封堵动火技术最优,但急需选择适用于气田含凝析油管线动火的冷冻封技术。

2 冷冻封堵技术研发

2.1 研制封堵剂

通过了解滑石粉和腻子膏封堵、凝胶封堵、固水乳化剂封堵等化学试剂性质和大量室内试验,最终选取滑石粉、乳胶粉、水、有机酚醛等材料,成功研制出“承压范围≤2.5MPa,承压时间≥5h,加热后易破碎和溶解,残渣能在分离装置分离,不影响管道正常运行”的封堵剂,其费用经济,便于推广应用。

2.2 确定冷冻封堵工艺

气田含凝析油管线冷冻封堵工艺采用包裹低温介质封堵工艺,即:在保温夹套与管线间裹上低温介质(如干冰)来实现封堵剂冷冻封堵,原理(见图1),所需设备包括保温夹套、冻芯模具等。

图1 大管径含凝析油管道冷冻封堵工艺示意图

2.3 确定冷冻封堵操作参数

通过Ansys软件模拟分析管线焊接温度场分布,可以确定:一是焊接热影响区在热循环作用下分布不均匀,熔合区和过热区出现严重的晶粒粗化,是整个焊接头的薄弱地带;二是焊接温度分布与环境温度、熔滴平均温度(受焊接电流电压影响)、管道的尺寸有关;三是焊接热影响区沿轴向方向的影响范围较小,不同管道尺寸影响稍有差异,影响范围一般不超过60 cm。具体分析模型及结果(见图2和图3)。

图2 大管径焊接温度分布分析(Fluent)模型

图3 不同规格大管径管段焊接温度分布图

故:确定焊接热影响区的大概范围0.6m为冷冻封堵位置距焊口的距离。

2.4 配备冷冻封堵设备与装置

干冰机、GSN灌浆泵一台、冻芯模具、前端保温推板、保温夹套、保温箱。

2.5 冷冻封堵技术步骤

2.5.1 冻芯制备 将配置好的固水乳化剂倒入一定规格哑铃状模具中,盖上端盖(鉴于固水乳化剂冷冻后体积会膨胀,故固水乳化剂倒入哑铃状模具中时应该留有膨胀余量),储存于冷冻箱中72 h,待进行管道冷冻封试验前用保温箱运送到试验现场,严防冻芯溶解。不同大管径冻芯冷冻时间详(见表2)。

表2 不同大管径冻芯冷冻时间参照表

2.5.2 制备干冰、取出冻芯、管道内预涂固水乳化剂

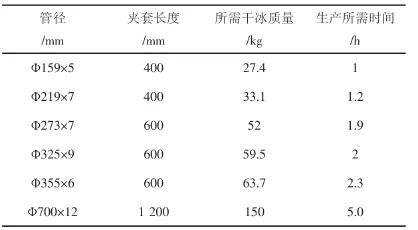

2.5.2.1制备干冰 先将充满高压液态二氧化碳的储瓶与干冰机连接,后开启干冰机制作封堵所需干冰颗粒150 kg,储存在干冰保温箱内备用。不同大管径管道冷冻5 h以上所需干冰用量(见表3)。

表3 不同大管径管道冷冻5h以上所需干冰用量统计表

2.5.2.2 取出冻芯 取出冷冻成功的冻芯模具,分离内部的冻芯:先把模具两端的封盖打开,为了加快取芯速度防止冻芯融化过多,用电动扳手将哑铃状的冻芯模具的连接螺栓卸掉,哑铃状的冻芯模具(见图4)。

图4 冻芯模具结构简图

2.5.2.3 管道内预涂固水乳化剂 为使哑铃状冻芯能更好的与管道壁面先贴合,在制作干冰与取出冻芯的同时应在实验管道内壁预涂一层固水乳化剂,同时还能减小放入冻芯时与管道内壁产生的摩擦系数,便于快速正确定位。

2.5.3 管道内定位冻芯 将制备好的冻芯用吊带扎牢,通过行车将冻芯掉至管道口,冻芯轴线大致与管道轴线重合,然后将冻芯缓慢推入管线中,定位于焊接热影响区以外,即距焊口0.6 m处。

2.5.4 定位温度计、注入固水乳化剂、包裹保温夹套

2.5.4.1 定位温度计 为测量包裹保温夹套后管道外壁冷冻温度变化,将数显式温度计的传感器探针用双面胶贴在管道端部固定。

2.5.4.2 注入固水乳化剂 将配制好的固水乳化剂倒入注浆机的料斗中,将注浆皮管出口引至管道内,开启注浆机,注意开启开关指到2档,确保注浆机螺杆逆时针旋转产生较大压力使固水乳化剂沿注浆管道移动,先在冻芯外端面与管道内壁的小缝隙中填满一定量固水乳化剂,后在冻芯外端部的注浆口处向管道内部注入固水乳化剂使哑铃状冻芯与管道间的环状空间填满,后放入保温封头。

2.5.4.3 包裹保温夹套 将保温夹套固定在内部放置封堵冻芯的管段外壁,将预制150 kg干冰倒入保温夹套夹层,用橡胶带扎紧出口压板。包裹干冰须带上防冻手套,在用橡胶带捆扎时确保扣环扣紧后才能松开,以防橡胶带回弹伤人。

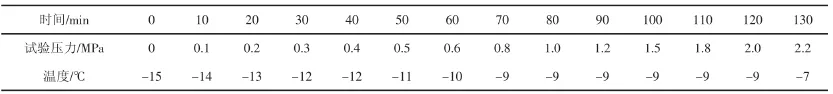

2.5.5 封堵加压试验及数据记录和拟合处理 管道包裹保温夹套冷冻约1 h后(此时间主要取决于环境温度和配置固水乳化剂的各成分比),取出保温封头观察管道内壁处固水乳化剂的冷冻状况,若为固态则冷冻完成;然后检测各压力管汇是否连接正确、各仪表阀门是否开合正确、数显温度计显示是否正常;接着开氮气瓶总阀,以0.1 MPa/10min梯度增压,若压力表指针稳定则继续逐级增压至预期压力,若读数逐渐减小则说明封堵承压失败,数据统计(见表4)。

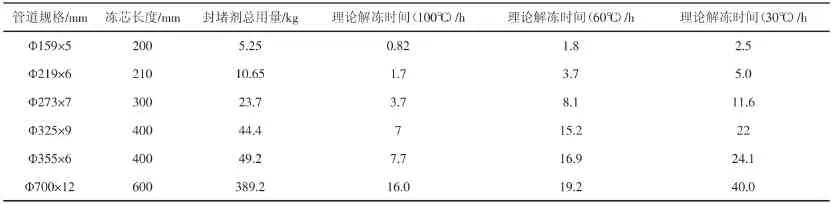

2.5.6 解冻封堵剂 将包裹于冷冻封堵管道外壁的保温夹套取下,使外管壁暴露在大气环境中20 min,后用电伴热带缠绕于内部填充冷冻封堵剂的管道外壁处通电加热一段时间后即可完成冷冻封堵剂的解冻。针对不同规格大管径管道内冷冻封堵剂进行解封试验,后确定具体用量表(见表5),故Ф700管道冷冻封堵剂的解冻时间在伴热带加热至30℃时约40 h。

表4 Ф700管道冷冻封堵加压测试至最大封堵压力2.2 MPa期间夹套内温度变化统计表

表5 不同大管径管道冷冻封堵后封堵剂在不同伴热温度下的解冻时间参照表

3 冷冻封堵技术应用及安全评价

作为一项新型研发技术,在中国石油长庆油田分公司第二采气厂内,冷冻封堵技术已全面与氮气置换动火技术有效结合,具体步骤如下:

(1)确定控制阀门,截断动火管线的上下游,并放空管线;

(2)确定氮气注入口和排放口,从动火管线的一端开始用氮气置换管线内的天然气,同时多处设立可燃气浓度检测点,当检测到可燃气浓度低于爆炸下限的20%时置换合格;

(3)检测焊接管段内可燃气浓度仍合格时,用机械切割管线的动火部位;

(4)为防止随时间推移已置换合格的动火管线因内部凝析油的挥发造成置换不合格而阻止动火作业进行的情况发生,特在动火部位的上下两端焊接热影响区0.6 m外,按照本文2.5冷冻封堵技术步骤封堵动火部位上下管线;

(5)密切检测动火部位可燃气浓度,合格时组织动火作业;

(6)管线动火完成后,应用包裹伴热带加热封堵剂进行封堵剂解冻;

(7)选择氮气注入口,从动火管线的一端开始用氮气置换管线内的混合气体,同时多处设立可燃气浓度检测点,当检测氧气浓度低于5%时置换合格;

(8)按照操作规程运行天然气含凝析油管线。

截至目前为止,榆林气田和子洲米脂气田在2009-2011年先后在洲2站单井进站采气管线调整、洲14支线隐患治理、洲9站越站旁通增设、洲4站越站旁通增设、子洲气田西二干线建设、榆天化一线和二线与游家峁水库的交叉改线等动火工程中应用,涉及Φ76、Φ89、Φ114、Φ159、Φ219、Φ273、Φ325、Φ355 等多种规格管线的冷冻封堵,封堵现场实现可燃气体浓度检测值为0,确保气田含凝析油管线氮气置换动火作业更经济、更安全、更实用。

4 安全评价

为了确保气田含凝析油管线冷冻封堵技术现场应用的安全可靠,特委托大庆中安安全风险评价有限公司对此项技术进行安全评价,从危害因素分析、管理风险分析、周边环境及常规防护措施等角度,全方位评价凝析油管线冷冻封堵技术在氮气置换动火中应用的安全性,并出具权威的有害因素安全控制措施评价、机械伤害防护措施评价、工艺设施安全有效性评价等,最终成果提供《气田含凝析油管线冷冻封堵技术在氮气置换动火中的应用安全评价报告书》。

4.1 封堵剂的评价

由滑石粉、乳胶粉、水等材料配制的封堵剂,在常温状态为膏状体,冷冻凝固后能够有效的隔离管线内介质,防止动火区域形成爆炸性环境,同时实验数据显示,冻芯与注入的封堵剂在管线内凝固后能够承受2.5 MPa的压力,在干冰保冷状态下,耐压时间可持续4.5 h。封堵剂解冻之后,能够通过下游设备分离、排出,对输送介质无污染,对管线、设备无影响。由此可见,本项目使用的封堵剂是一种优质、安全、实用的隔离管线内介质的封堵材料。

4.2 冷冻封堵技术的评价

(1)对不同管径管材在环境温度为20℃、30℃、40℃状态下承受3000℃、2000℃、1500℃的高温沿管线轴向产生的温度场进行实验,根据记录的实验数据,分析、归纳,得出焊接热影响区L为距焊口200 mm(小管径管线)、600 mm(大管径管线)处的结论,准确的界定了封堵剂的放置位置

(2)冻芯,作为冷冻封堵作业的核心部件,其与添加的封堵剂在管线内冻结后,有效地隔离了易燃易爆介质流动至动火作业区域,防止了爆炸性气体环境的形成,避免了动火作业引发的事故。

(3)在对冻芯、封堵剂进行冷冻、保冷过程中,因干冰挥发带走大量热量,管线温度会下降,管线材质在低温下发生一定脆化,可能会导致管线承压性能下降。通过对材质进行了低温性能影响试验,“在低温-60℃存在24 h后再在室温20℃恢复24 h”,在该种状态下,材质的抗拉、抗压、抗剪切的性能与未经低温状态的材质性能差别较小,故冷冻封堵作业时的低温环境,对管线材质的影响可以不予考虑。

4.3 冷冻封堵与氮气置换动火技术结合应用的评价

采用冷冻封堵技术与氮气置换相结合的方法,可以有效的杜绝该种情况的出现,在氮气置换合格后,采用冷冻封堵技术,在动火区域管线两端固定冻芯,在冻芯与管道内壁空间添加封堵剂,采用干冰进行冷冻,并保冷,即使凝析油挥发,易燃易爆介质也会被隔离,动火区域不会形成爆炸性气体环境,确保动火作业的安全。冷冻封堵与氮气置换动火技术的结合应用,是操作规程标准、指标控制严格、安全等级极高的一项技术。

5 经济效益评价

榆林气田和子洲米脂气田在2009-2011年先后应用管线冷冻封堵技术的动火作业共计8次,此8次动火作业在管线初步置换合格、切口后,发现因内大量凝析油的挥发导致可燃气浓度检测不合格,需要重新进行氮气置换,费用将增加8万元/次。但通过应用管线冷冻封堵技术后,现场检测可燃气浓度为0,从而顺利完成了组焊作业,合计节约资金64万元。若厂平均管线动火250次/年,其中30%是含凝析油较多的管线动火,每次管线动火中因应用冷冻封堵技术而减少置换动火次数,此措施可平均节约费用8万元/次,因此应用冷冻封堵技术平均可节约资金600万元/年。

6 结论及认识

(1)成功研制出的适用于气田含凝析油管线的冷冻封堵技术,与现用氮气置换动火技术在榆林气田和子米气田的结合应用,能成功实现封堵承压范围≤2.2 MPa,承压时间≥5 h,有效避免管线内残存凝析油对动火作业的影响,进一步增强了安全屏障,减少了作业周期、降低了成本增加。

(2)通过对封堵剂、冷冻封堵技术、冷冻封堵与氮气置换动火技术结合应用的安全评价,确定气田含凝析油管线冷冻封堵技术安全可靠,同时结合所取得的经济效益,适合推广应用。

[1] 李剑平.机场加油管线施工中的带油施焊技术[J] .石油化工建设,2007,25(2):48-53.

[2] 王志安.输油管道的泥土封堵与蒸汽置换动火技术[J] .安全、健康和环境,2003,3(11):26-28.

[3] 朱力挥,院振刚,许爱华.天然气输气工程动火连头技术[J] .电焊机,2007,37(2):62-66.

[4] 杨惠谷.不停输封堵技术在天然气管线移位工程中的应用[J] .压力容器,2005,23(1):46-48.

[5] 星玉华.天然气钢管带气封堵器技术[J] .青海科技,2008,37(2):75-76.

[6] 陈渊,陈旭.纳米堵剂在油田超深疑难井封堵上的应用研究[J] .石油钻探技术,2007,35(6):85-88.

[7] 秦红.不停输带压封堵技术研究[J] .管道技术与设备,2009,30(2):43-45.

[8] 方雄超.输气管道不停输动火施工探讨[J] .建材与装饰,2008,24(1):186.

[9] 常武,邢晶.动火作业中的安全现状分析[J] .安全,2007,19(11):35-38.

[10] 汪春付,彭颜,权复朝.城市天然气管道不停输施工技术[J] .油气储运,2004,23(8):34-35.

[11] 董广财.不停车带压密封技术[J] .现代职业安全,2004,21:27.

[12] 石宇熙.天然气带气接管施工技术[J] .上海煤气,2009,30(2):25-26.

[13] 陆启宣,宋晓荣.带压堵漏及动火安全操作技术[J] .劳动保护,2005,16(10):84-85.

[14] 徐进.特殊动火作业的安全技术要求[J] .职业安全,2007,26(7):90-92.

Gas condensate pipe freezing blocking technology research and application

WANG Xijuan1,2,HAN Dongxing1,2,CHEN Junbin1,LI Haoyu2,ZHOU Yurong2

(1.Xi'an Shiyou University,Xi'an Shanxi 710065,China;2.Gas Production Plant 2 of PetroChina Changqing Oilfield Company,Yulin Shanxi 719000,China)

In gas field,Nitrogen replacement technology,which has standard operation procedures,strictly index control and high safe level,is used for displacement of usual condensate oil pipeline before the hot work.While,this technology exists some deficiencies by following reasons.Condensate oil cannot be displaced completely and the evaporated product in oil pipeline leads to longer replacement operation time and more costs.In order to solve this problem bringing by these deficiencies,freeze plugging technology was developed with following characteristics.Firstly,in this new technology the pressures can cone to as high as 2.2 MPa and the time by more than 5 hours.Secondly,heated easily broken and dissolved,the residue was separated in the separation device,without influencing oil pipeline running regularly.After this tech,is applicated in gas field many times,the freeze plugging technology has achieved satisfactory success through the combination of Nitrogen replacement technology.While maintaining safety,not only this technology can shorten the hot work time,but also cut the cost.Besides,it had got safety evaluation from the relative public security department.

condensate oil pipeline;Nitrogen replacement technology;the freeze plugging technology;safety evaluation

TE375

A

1673-5285(2012)03-0047-06

2012-01-15