降低低温甲醇洗工艺甲醇消耗技术改造

何 鹏,李 荣,马永贤

(神华宁夏煤业集团煤炭化学工业分公司甲醇厂,宁夏银川 750411)

降低低温甲醇洗工艺甲醇消耗技术改造

何 鹏,李 荣,马永贤

(神华宁夏煤业集团煤炭化学工业分公司甲醇厂,宁夏银川 750411)

针对本厂低温甲醇洗装置甲醇消耗高的问题进行了分析研究,并分别制定了相应的处理措施。

低温甲醇洗;甲醇消耗;原因;措施

本厂低温甲醇洗工艺是由化学工业第二设计院设计的七塔工艺流程,通过接收德士古气化炉反应产生的粗煤气,经过3.5 MPa、-38℃的低温甲醇的洗涤,分步将H2S、COS、CO2等气体吸收之后,把 H2S≤0.1 mg/m3的净化气送至合成工段合成甲醇。该工艺运行几年来,对H2S的洗涤效果比较理想,但始终存在着甲醇消耗量偏高,最高时达到15 kg/t,远远高于设计7 kg/t的标准。

1 原因分析

在生产过程中,根据装置运行的各项参数,对造成甲醇消耗高的原因进行了分析论证,结果如下:

1.1 对CO2尾气夹带甲醇的分析

满负荷下CO2尾气流量为30000 m3/h左右,用冷却后40℃低压锅炉给水洗涤,尾气进口温度设计值为40℃,尾气出口甲醇含量设计值为190 mg/m3,但是通过几次取样分析发现,甲醇含量都在800 mg/m3左右,远远大于设计值。而后对尾气洗涤塔的各项参数进行分析,发现塔底温度过高是主要原因,根据安托因公式计算(P=exp[16.5723-3626.55/(T-34.29)] ),甲醇的温度和饱和蒸汽压的关系(见表1)。

表1 甲醇的温度和饱和蒸汽压的关系

通常尾气洗涤塔的压力为30~40 kPa,温度为20~30℃,从表1中数据看出洗涤塔温度过高会造成甲醇的蒸发浪费,是造成尾气中甲醇超标的主要原因。

1.2 对酸性气体夹带甲醇的分析

满负荷下酸性气体流量为500 m3/h,出系统前经过一个气液分离器D-0603,温度为-30~-10℃,压力为108 kPa左右,从饱和蒸汽压的数据分析,此处未产生蒸发浪费。再经过几个月的数据分析,酸性气体中甲醇含量低于50 mg/m3,证明不存在蒸发浪费。

1.3 对净化气体夹带甲醇的分析

满负荷下净化气流量为60000 m3/h,压力高达3.3 MPa左右,温度为20℃左右,且塔顶除沫器完好,通过几个月的分析,甲醇含量均低于50 mg/m3,因此此处也不存在浪费甲醇的可能性。

1.4 对甲醇水精馏塔的分析

该塔的进料换热器E-0613自2009年9月开始内漏,塔底废水中甲醇含量达到2%左右,10月检修拆开封头发现列管内漏,堵漏后投入运行,但从2009年12月至2010年3月先后出现了四次泄漏,经过反复堵漏后,堵住的列管数量超过了全部的20%,不得不更换该换热器。针对泄漏的原因分析认为进料的甲醇水溶液中含有回收的喷淋甲醇,吸收原料气中的H2S,当甲醇和水混合后,H2S对碳钢材质的E-0613产生强烈腐蚀,因此在以后的选材中,对E-0613选用不锈钢材质。

在设备问题处理完之后,塔顶甲醇蒸汽中水含量以及塔底废水中甲醇含量依然存在不合格的情况,在对该塔的各项参数进行分析后,对该工艺进行了重新优化调节,将三段进料改到下部18层塔板进料,其余参数(见图1)。

1.5 对系统温度偏高、循环量偏大的分析

低温甲醇洗系统冷量的四个来源为冷冻站、闪蒸(气提)、冷却水和节流,其中最主要的冷量是由冷冻站和闪蒸提供的。如果系统冷量不足,温度上升,为了保证净化气的合格,不得不通过加大甲醇循环量来保证,而甲醇循环量的加大则会造成温度的进一步升高,形成恶性循环,导致甲醇的浪费。

2009年装置运行过程中,发现氨冷器各出口温度逐渐由原来的-30℃上升到了-25℃,经检查发现氨冷器有内漏现象,导致甲醇和氨的换热效果不良,利用大检修对氨冷器进行了处理,各氨冷器出口温度恢复正常。同时在处理过程中发现氨压缩机出口的气氨冷凝器也存在内漏情况,进行了列管堵漏。

2010年装置运行过程中,再次发现氨压缩机出口的气氨冷凝器存在换热效果不良,氨压缩机系统压力较高,负荷加不起来,后期运行中两台压缩机只能勉强维持负荷20%左右,导致低温甲醇洗系统冷量严重不足。通过分析判断,是气氨冷凝器再次发生严重内漏所致,当检修拆开封头后发现,该换热器下部已经被碳铵结晶堵死,列管严重泄漏,更换后重新投用后,低温甲醇洗各项指标恢复正常。

其次在工艺调整方面,主要从气提闪蒸方面着手,CO2闪蒸塔的三段和H2S浓缩塔二段分别采用低压氮气气提,气提后的温度分别为-58℃和-49℃,而设计温度是-65℃和-47℃,还有降低的空间。如果降低这两个温度,将直接影响净化气的主洗甲醇和精洗甲醇的温度,在保证净化气合格的前提下,在一定程度上降低甲醇循环量,为系统的优化操作和节能降耗都有很大的帮助。

2 措施制定

(1)针对尾气洗涤塔甲醇超标的问题,从以上分析可以看出主要原因是塔底温度过高导致的,只要降低温度就行,但过低的温度影响设备寿命,另外对后续甲醇水塔的进料温度也有影响,还会加大能耗。因此需从两方面着手,一方面适当加大塔顶洗涤水量,另一方面需要适当降低塔底温度才行。

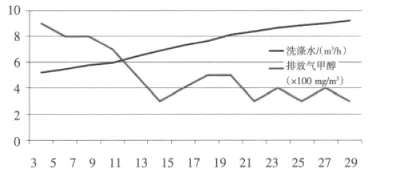

针对加大洗涤水做以下调节,以下为2010年7月调整后报表数据统计(见图2)。

图2 洗涤水调节示意图

从图2中可以看出,洗涤水控制在7~8 m3左右对指标控制比较合适。

其次针对塔底温度做以下调节,以下为2010年8月份调整后报表数据统计(见图3)。

图3 塔底温度调节示意图

从图3中可以看出,塔底温度控制为11~14℃左右对指标控制比较合适。

(2)针对甲醇水塔超标的问题,从工艺角度分析主要是塔底温度和进料位置的问题。调整前塔底温度为122℃左右,进料位置在中部22层塔板,但是塔顶和塔底经常出现超标现象,为了控制塔底指标合格,将塔底温度提高到124℃以上,同时为了保证塔顶的产品质量,将进料位置改在下部18层塔板,增加了精馏段的塔板数。经过此次调整,甲醇水塔各项指标恢复到了正常范围内。

(3)针对系统温度过高的问题,一方面解决设备的问题,另一方面为了进一步降低温度,加大了气提氮气的用量,适当提高了这两个地方氨冷器的负荷,经过一段时间的摸索,CO2闪蒸塔的三段和H2S浓缩塔二段的温度降低到了-63℃和-54℃,使洗涤净化气的贫甲醇温度由原来的-37℃降低到了-41℃,使得同等负荷条件下,贫甲醇的循环量降低了10 m3/h左右,对降低甲醇消耗以及降低能耗方面都有一定作用。

3 结语

经过改进工艺和设备,使低温甲醇洗工段的甲醇消耗由最初的15 kg/t降低到了5 kg/t,按照本厂一套装置20000吨/月产量,每吨甲醇2200元计算,每年降低甲醇生产成本约528万元。

[1] 杨洪文,等.低温甲醇洗尾气组分的改善方案选择[J] .低温和特气,2004,2(1):21-23.

[2] 张晓军.低温甲醇洗装置甲醇污染物分析[J] .大氮肥,2002,25(3):188-189.

[3] 刘伟.降低低温甲醇洗工艺的甲醇消耗[J] .小氮肥,2010,38(10):16-17.

TQ223.121

A

1673-5285(2012)03-0094-03

2012-01-09