硫化钠生产工艺节能技术改造

冯 伟,董大庭

[1.陕西延长石油(集团)有限责任公司,陕西西安 710075;2.哈密红山化工有限责任公司]

工业技术

硫化钠生产工艺节能技术改造

冯 伟1,董大庭2

[1.陕西延长石油(集团)有限责任公司,陕西西安 710075;2.哈密红山化工有限责任公司]

煤还原芒硝法生产硫化钠生产工艺存在高污染、高能耗问题。针对煤还原芒硝法生产硫化钠工艺存在的问题提出技术改造措施,主要从煅烧炉尾气余热阶梯利用、节约用电、烟道气除尘脱硫、煤高效燃烧等方面对传统工艺进行改造。结果表明,改造后工艺与原工艺相比,原煤节省了44%,每吨产品成本节约了200元,年产2万t硫化钠生产系统年节约成本可达400万元;同时,粉尘和二氧化硫排放符合国家排放标准,实现了减员增效、节能减排的目的。

硫化钠;芒硝;技术改造

硫化钠工业生产方法包括碳还原法、硫化氢法、硫化钡法、气体还原法。其中,碳还原法即煤还原芒硝法以成本低、工艺简单、设备简单、投资少、技术成熟等特点应用较为普遍,其产品产量占全国硫化钠总产量的90%以上,而高能耗、高污染一直是该方法存在的严重问题。笔者针对煤还原芒硝法生产硫化钠存在的高能耗、高污染问题提出技术改造措施,使其在节能降耗、改善生产环境方面得到较大突破。

1 改造前工艺流程

图1为改造前煤还原芒硝法生产硫化钠工艺流程示意图。存在的问题:1)煅烧炉尾气携带大量热能(约700℃)无法回收利用以及粉尘和SO2等有害气体大量排空导致热能浪费和大气污染;2)煅烧的粗碱经热溶塔化坯,高温料坯(约700℃)遇水产生大量气体(H2S、水蒸气、碱雾),使塔内气压迅速增高甚至爆炸,极大地影响了热溶设备的使用寿命,也造成不少不安全因素;3)硫化钠溶解度随温度升高而增加(见表1)且易结晶(﹤48℃时可结晶出Na2S·9H2O晶体,﹥48℃时可结晶出Na2S·6H2O晶体),碱水温度不够高导致碱水澄清速度慢,碱泥洗涤渣中携带硫化碱含量高、浪费大;4)携带大量碱水的泥渣无组织排放;5)蒸发工序采用敞口大锅,在常压下需将碱水加热到180℃左右才能生产出60%(质量分数)的硫化钠,能耗大,生产环境差,产品品质低。

表1 硫化钠在水中的溶解度

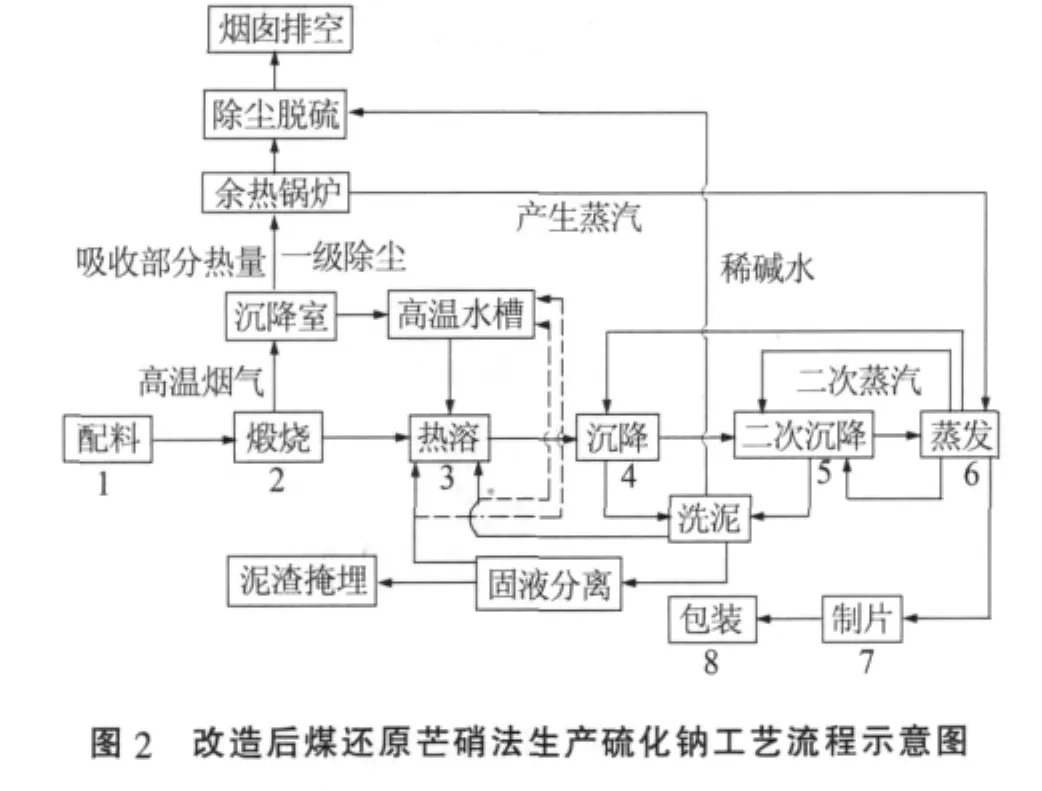

2 改造后工艺流程(见图2)

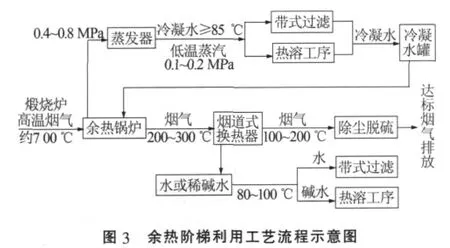

1)热能阶梯利用[1]。在煅烧炉尾部增设3.5 t/h余热锅炉,余热锅炉吸收高温烟气(500~1 000℃)的热量产生蒸汽用于蒸发工序,烟气经余热锅炉吸收热量后其温度可降低至200~300℃。在余热锅炉后增设烟道式换热器,烟气温度进一步降低至100~200℃,然后对烟气进行除尘、脱硫,达标排放。余热锅炉产生的蒸汽用作蒸发器的热源,从蒸发器出来的低温热能——蒸汽及冷凝水(≥85℃),一部分给沉降工序的盘管加热,以提高碱水温度,提高澄清效率;另一部分作为车间供暖的热源。循环回来的水再次进入软水箱供给余热锅炉。经换热器出来的热水或稀碱液可供热溶和带式过滤机用。余热阶梯利用工艺流程示意图见图3。余热的综合利用,可满足后续工段所有热能的需求。

2)烟气除尘脱硫。经烟道式换热器降温后的烟气(100~200℃),利用脉冲袋式除尘器除尘,其效率可达96%以上。除尘后的烟气再经单塔直排式脱硫塔吸收其中的SO2后,其粉尘和SO2含量达到GB 9078—1996《工业窑炉大气污染物排放标准》、非金属焙(煅)烧窑、耐火材料窑类二级标准(SO2质量浓度≤850 mg/Nm3;粉尘质量浓度≤200 mg/Nm3)即可排空。热溶部分排放的碱雾可经引风机送至喷淋塔,让热水吸收后再回收利用。

3)蒸发系统改造[2]。以余热锅炉产生的蒸汽作为热源,采用单效强制循环列管蒸发器,在真空(-0.06~-0.07 MPa)下蒸发浓缩碱液,在125~135℃即可得到60%(质量分数)的成品碱。与传统敞口大锅相比,采用单效强制循环列管蒸发器,产品产量从0.5 t/h提升至2.5 t/h,而且具有温度低、产能大、操作简便、能耗小、产品品质高等优点。

4)燃烧技术改造。煅烧炉的传统加热方式是以甩锤式破碎机生产煤粉,用高压风机送至燃烧室引燃供热。由于煤粉粗(150~250 μm),燃烧室底火不稳定(人工加火),供热不均,煤粉燃烧不充分,导致烟尘大,升温慢,黑灰品质差。笔者采用摆式磨粉机将煤粉研磨至75~100 μm,用多风道旋风煤粉燃烧器代替原有燃烧室,即可节省加火煤约2.5 t/(d·台),无需人工操作。由于煅烧炉供热稳定,产能和烧成率也得到了提升,成品率增加10%左右。如需进一步节能,可增加富氧燃烧装置,使煤粉热能利用率进一步提高。

5)节电技术。各工序使用的三相异步交流用电设施如电动机、变压器等都属于感性负荷,在运行中需消耗一定的无功功率,在电网中安装串联或并联电容器等无功补偿设备,可以降低感性负荷所消耗的无功功率,减少电能的消耗,从而达到节电的目的。另外,泵、风机等输送设备,设计时因考虑管网阻力都给予一定的裕度,在泵或风机运行时要用节流调节法靠调节阀门、风门或风道档板等满足生产需求,不节能反而增加了系统阻力和电机负荷,如果利用变频设备进行调速控制,即可减少启动电流对电网的冲击,同时节电效率也相当可观。例如90 kW的泵,当频率降到 40 Hz时,实际功耗为 90×﹙40/50﹚3=46.08 kW,能耗减少了48.8%。

3 改造前后能耗对比

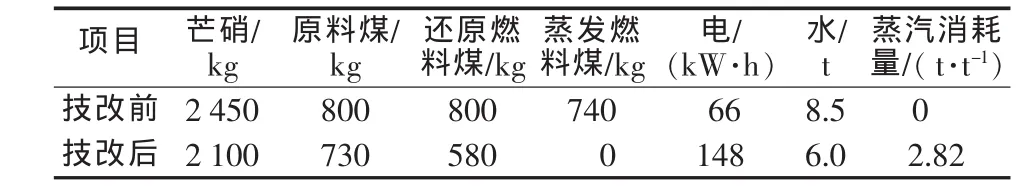

表2为煤还原芒硝法生产硫化钠技改前后能耗对比(以1 t产品计)。

表2 煤还原芒硝法生产硫化钠技改前后能耗对比

4 结论

针对传统的煤还原芒硝法生产硫化钠工艺存在的高能耗、高污染问题,以能源的综合利用为主,结合余热阶梯利用、烟尘的除尘脱硫以及蒸发工序的改造等,对传统工艺进行了技术改造。结果表明,新工艺与原工艺相比,可使原煤节省44%,若煤以200元/t计、芒硝以 100 元/t计、电以 0.5 元/(kW·h)计,单位产品可节约成本200元,年产2万t硫化碱生产系统年节约成本可达400万元;同时,在降低工人劳动强度、改善生产环境方面也取得了良好成效。

[1]丁丽.浅谈硫化碱生产中的节能减排措施[J].新疆化工,2008(2):33-36.

[2]尚方毓.硫化钠蒸发浓缩工艺的现状与展望[J].无机盐工业,2006,38(7):3-5.

Technical energy saving reconstruction of sodium sulphide production process

Feng Wei1,Dong Dating2

[1.Shaanxi Y anchang Petroleum(Group) Co.,Ltd.,Xi'an 710075,China;2.Xinjiang Hami Hongshan Chemical Co.,Ltd.]

The production of sodium sulphide by Glauber coal-reduction process has been considered as the high pollution and high energy consumption process.In allusion to the problems of Glauber-coal reduction process,some technical reconstruction measurements,including ladder use of calcining furnace exhaust heat,conservation of electricity,dust-removal and desulfurization of flue gas,and high-efficient coal combustion etc.,were put forward.Results showed comparing to the original process,the improved process made the coal save by 44%and product cost save by RMB 200 Yuan per ton.A sodium sulphide production system with annual output of 20 000 t could save up to RMB 4 million Yuan per year.At the same time,the dust and SO2emissions accorded with the national discharge standard.Therefore,it realized the purpose of‘improve efficiency by downsizing staff’,and ‘energy saving and emission reduction’.

sodium sulphide;glauber;technical reconstruction

TQ127.12

A

1006-4990(2012)09-0032-02

2012-03-15

冯伟(1985— ),男,本科,助理工程师,从事硫化钠生产工艺研发、技术管理等。

联系方式:liunian_bingyu@163.com