Zr基非晶合金微热压印实验研究

郑 夏,郑志镇,李建军

(华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

Zr基非晶合金微热压印实验研究

郑 夏,郑志镇,李建军

(华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

利用微正挤压试验,研究了Zr65Cu17.5Al7.5Ni10非晶合金试样在不同温度和挤压速度下的微热压印过程,分析影响微流槽填充成形的工艺因素,利用泊肃叶公式找到描述微流槽热压印过程的工艺参数方程。结果表明,热压印过程受温度、挤压速率、槽宽等因素的影响,进而可以得到最佳的工艺参数范围;用泊肃叶公式能够较好的描述微流槽填充过程,并可以得到包含微热压工艺参数的方程,结合一些假设,可以解释某些实验现象并指导工艺参数的设定。

机械制造;材料实验;大块非晶合金;微热压印;微流槽

1 引言

聚合物的微细加工技术主要有微注射成形、微固化、微热压三种方法。相对于微注射技术,微热压过程中聚合物成形的流动距离较小,其残余应力也相对较小,微细结构的复制精度高,因而对于尺寸精度要求比较高的微纳结构来说,使用微热压成形法加工更为合适[1]。

微热压印属于正挤压工艺,它综合利用了精密体积成形和精密冲裁两种工艺的优点,成形后零件表面质量更高,性能更优良[2]。其变形过程是一个复杂的过程,它既要考虑材料的非线性,又要考虑几何非线性;既有弹性变形,又有塑性变形[3]。微热压技术的核心思想是形状的复制与转移,因此整个技术实现的前提是制备高分辨率、稳定、可重复使用的模具。传统微热压模具制造方法有半导体加工、电铸加工、微机加工等,这些方法制造的模具有着很多不足,如脆性大、强度不足、制造周期长、成本高、难以加工相对较小的形状特征等[4]。

块体非晶合金具有高强度、高硬度、耐腐蚀等优良性能,而且由于没有晶粒,非晶合金可以精确地复制细微形状。总体上来讲,块体非晶合金是制造热压模具的理想材料[5][6]。因此,本研究拟用非晶合金作为研究对象,通过实验研究和理论分析相结合的方法,研究温度、挤压速度等工艺因素对非晶合金微热压印过程的影响,从而找到相对合适的非晶合金热压印工艺参数。

2 试验方法

将纯度为 99.5%~99.8%的纯金属 Zr、Cu、Al、Ni按选定的原子比Zr65Cu17.5Al7.5Ni10配好,在高纯氩气保护下充分熔炼得到均匀的母合金锭,再利用铜模吸铸技术,制备出厚度为1.5mm的非晶合金片料。再利用线切割将非晶合金片料切成7.5mm×5.5mm的小片试样,试样两面都抛光。用差示扫描热法(DSC)测出Zr65样品的热稳定参数,如表1所示。

表1 Zr65Cu17.5Al7.5Ni10非晶合金热稳定性数据

对试样进行高温正挤压,试验在配有加热炉的Zwick/Roell力学性能试验机上进行,由上而下依次为冲头、非晶合金以及刻有微留槽的硅模,微流槽截面为矩形,深宽比均为1.5,槽宽有3种规格:100μm、30μm、10μm。此外,微热压印模具采用 H13钢,该钢种具有较高的热强度和硬度,在中温条件下具有很好的韧性、热疲劳性能和一定的耐磨性[5][6],满足微热压印的实验要求。

3 结果与讨论

实验时选取不同的温度(400℃、410℃、420℃、430℃、440℃、450℃) 和不同的加压速率(0.5μm/s、1μm/s、5μm/s、10μm/s、15μm/s)进行交叉实验。每次加热到指定温度时保温90s,最大载荷都为3000N,保压120s。找到相对合适的压印温度和挤压速率后,再改变最大载荷、保压时间和微流槽宽,找到挤压深度与它们的关系。接着用高景深光学显微镜观察热压印后的非晶合金形貌,测出并记录好填充高度。图1是槽宽100μm的硅模和 430℃、5μm/s的工艺条件下挤压后的非晶试样图,成形后的试样三维图形如图2。由图可知,通过高景深光学显微镜观察成形后试样的横截面,得知填充的最大高度为136.1μm。

3.1 不同温度、不同挤压速率下的载荷—位移曲线

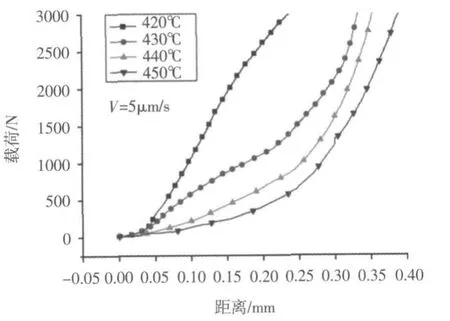

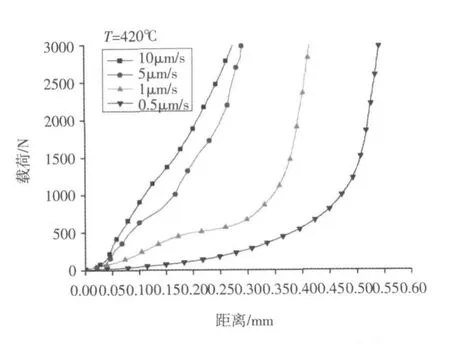

不同温度、不同挤压速率下交叉实验得到的载荷—位移曲线如图3和图4所示。

分析图3可知,载荷随位移单调递增,温度越高,曲线越平坦,相同极限载荷下,获得的冲头的最大位移越大,样品的挤压深度就越深。分析图4可知,随挤压速度的增加,坯料各处应变速率全面上升,当速度上升到一定值后,坯料大部分变形区域将由牛顿流体转变为非牛顿流体,成形变得困难,反映在位移上就是位移逐渐减小。

图3 不同温度下的载荷—位移曲线

图4 不同挤压速率下的载荷—位移曲线

3.2 最大载荷、保压时间对填充深度的影响

分析图5可知,最大载荷较小时,由于挤压力过小,坯料填充性较差。提高最大载荷,可以提高填充能力,当极限载荷达到2000N后,继续提高极限载荷对成形贡献不大,说明在一般的工艺条件下,极限载荷选为2000N~3000N比较合适。分析图6,可以看到在极限载荷为3000N的条件下,保压时间超过100s以后,继续保压对填充影响不大,因此,在一般

工艺条件下,保压时间可选为100s~200s。

3.3 温度、挤压速度和微流槽宽度对填充深度的影响

分析图7,在400℃到420℃的区间内,曲线的斜率很大,表明此区间填充深度对温度很敏感,因此在该区间提高成形温度能显著提高非晶合金的微成形能力。在420℃以后,曲线的斜率基本不变,说明该区域内升温对成形影响很小。分析图8,总的趋势是,在各温度下,填充深度随挤压速度增加而有所降低。这主要是由于高速时流动应力增大,因此在其他条件相同时,高速需要比低速更大的载荷,所以相同极限载荷下填充深度将会下降。综合考虑,在成形时温度选择在 420℃~430℃,挤压速率在 1μm/s~5μm/s比较好。

由图9可知,随着微流槽宽度的减小,填充深度也会减小,当槽宽变为10μm后,填充深度很小,成形已经十分困难。分析其原因,由于槽宽变小,试样受槽壁摩擦影响的部分占总填充部分的比例相对增大,受到的总摩擦相对增大,成形变困难;此外,当槽宽较小时,由于非晶试样表面不平整、试样跟周围的约束之间有间隙等原因造成的误差不得不考虑。由最小阻力原理,当非晶试样的不平整量、与周围约束的间隙等线宽跟槽宽在尺寸上可以比拟时,材料不光会向微流槽填充,还会向四周流动,这也会影响成形过程。

图9 槽宽与填充百分比(填充深度/槽宽)的关系

3.4 微流槽填充的理论分析

由流体力学知识,不可压缩的粘性流体在管、槽中由压差推动下的运动成为泊肃叶流动。本实验将非晶材料在超塑性条件下的热压印填充过程近似看成二维泊肃叶流动。由哈根—泊肃叶公式可得[7][8]:

其中,P为试样的真实应力(MPa),d为槽宽,η为粘度(Pa·s),h(t)为填充深度。对上式求解微分方程得到:

其中,ε为真实应力,L为槽深。

分析公式(1),假设填充过程是均匀的,即填充速度为定值,那么:

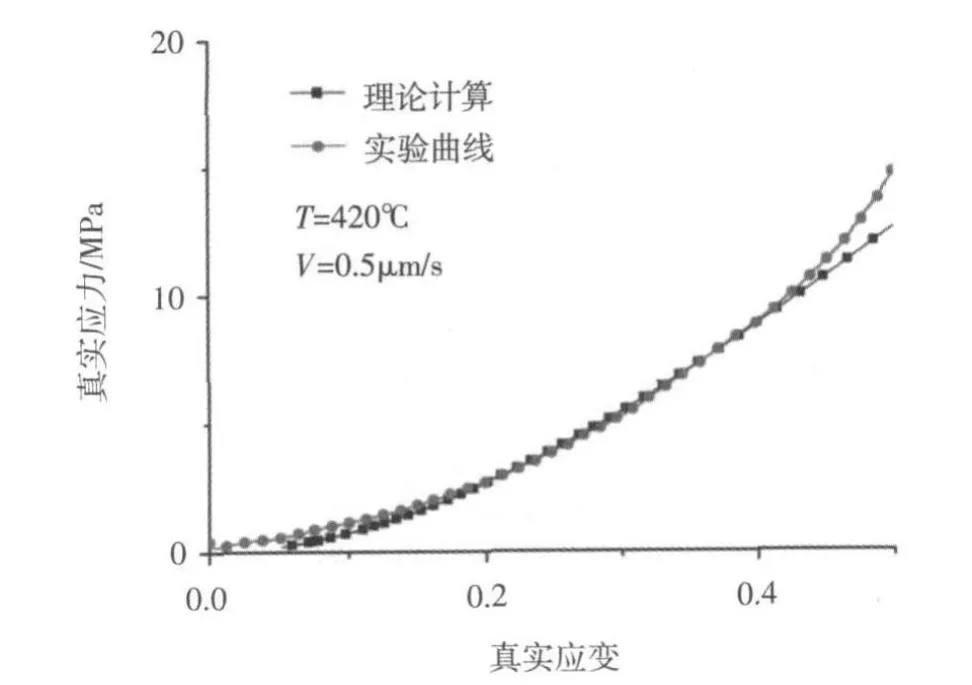

公式(4)和(5)中,C1和 C2都为某一常数,与d、η、L等参数有关。如果我们能够求出C2的值,那么就能得到理论上的真实应力—应变曲线。为了求出C2值,我们可以首先找到某一工艺条件下坯料的实验真实应力—应变曲线,例如,420℃、0.5μm/s的条件下,试验得到的真实应力应变曲线如图10所示。

图10 420℃、0.5μm/s的条件下的真实应力—应变曲线

从图10中可以看出,在真实应变小于0.4的范围内,实验的真实应力—应变曲线比较平缓。进一步分析,在这一段比较平坦的区域内,非晶合金处于牛顿流体状态,发生超塑形变形,成形性能非常好。在这一区域,我们可以近似将非晶试样的填充成形看作是二维泊肃叶流,这样上面列出的公式(5)就可以用来近似拟合材料实验中得到的真实应力—应变曲线;当真实应变超过0.4时,曲线斜率开始显著增大,这主要是因为在成形后期,非晶材料与硅模之间产生比较大的摩擦,以及微流槽内的空气被压缩阻碍变形等原因,这一段区域,材料填充比较困难,填充深度增加的很慢。

在真实应变0~0.4的范围内,取若干个点(例如应变每增加0.01取一个点),分别代入公式(5)中计算,得到一系列C2值,对这些值进行统计学处理,找到C2的平均值,得出C2值为0.04,代回公式(5),得到理论推导的真实应力—应变关系式,相应的可以得到理论计算的真实应力—应变曲线,如图10所示。从图中可以看到,在真实应变为0~0.4的范围内,理论计算得到的曲线跟实验得到的曲线拟合得非常好,证明在这一区间内,匀速填充的假设和用泊肃叶方程进行拟合是合理的。

进一步分析以上公式,还是假设填充速度均匀,则公式(4)成立,带入到公式(2)中,得到t=C3h(C3为常数),与d、η、L等参数有关。由此可知,如果认为试样是匀速填充,那么填充时间t只与d、L、η等参数有关,与载荷无关。说明在填充的开始阶段,试样发生超塑性变形,填充的时间与载荷无关。但到了后期,由于摩擦等因素的影响逐渐加大,成形情况复杂,此时的填充时间与载荷有关,具体关系需进一步研究。

此外,在公式(2)中,假设载荷一定(保压),可以得到t=kh2(K为常数),也就是说填充时间t是填充深度h的二次函数,那么随着试验的进行,填充单位长度需要花更多的时间,或者说单位时间内填充的距离不明显,这就从理论上解释了图6中保压时间和填充深度的关系,即继续保压,填充深度变化很小。

4 结论

(1)在一定范围内,非晶合金试样的填充深度随温度的增加和挤压速率的减小而增大;在填充前期,适当增大极限载荷以及保压时间能够帮助填充成形,但一旦填充深度到达130μm左右时,继续增大载荷和保压时间对填充成形贡献不大;当微流槽的槽宽变小时,填充深度显著减小。最后得到Zr65Cu17.5Al7.5Ni10非晶合金微热压印较好的成形工艺条件为温度420℃~430℃、挤压速度1μm/s~5μm/s、最大载荷 2000N~3000N,保压时间 100s~200s。

(2)通过哈根—泊肃叶公式和真实应变公式,我们可以拟合出描述填充行为的真实应力—应变方程,拟合的结果跟试验曲线很接近,说明泊肃叶公式描述微流槽填充是可行的。进一步通过某些假设,将公式变形可以得到包含微流槽填充工艺参数的方程,利用方程可以解释一些实验现象并指导实际工艺参数的设定。

[1] M.Heckele,W.K.Sehomburg.Review on micro molding of thermal plastic Polymers,Journal of Micromechanics and Micro engineering,2004,(14):1-14.

[2] 赵 军,易际明.基于数值模拟的厚板精冲挤压过程分析[J].锻压装备与制造技术,2011,(4):71-73.

[3] 安百玲,王旭辉.板材加工柔性工具技术研究[J].锻压装备与制造技术,2010,(5):82-85.

[4] J.Sehulze,W.Ehrfeld,H.Muller,A.Pieard.Compact self-aligning assemblies with refractive microlens arrays made by contactless embossing.Proc.of SPIE,1998,(3289):22-32.

[5] L.W.Lin,T.K.Shia,C.J.Chiu.Fabrication and characterization of IC Processed brightness enhancements films.The 9th International conference on Solid-State Sensors and Actuators,Transducers’97:1421-1437.

[6] Paul Swanson,Richard Gelbart,Eugene Atlas,et al.A fully multiplexed CMOS biochip for DNA analysis.Sensors and Actuators B,2000,(64):22-23.

[7]Kumar G,Desai A,Schroers J.Adv Mater 2011,23.

[8] Mros C,Rason K,Kinsey BL.Proceedings of the 2009 International Manufacturing science and Engineering Conference.2009,MSEC 2009.

Experimental study on micro hot embossing technology of Zr-based amorphous alloy

ZHENG Xia,ZHENG Zhizhen,LI Jianjun

(State Key Laboratory of Material Processing and Die and Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,Hubei China)

By use of Micro-compression experiments,the hot embossing process of Zr65Cu17.5Al7.5Ni10amorphous alloy under different temperature and extrusion speed has been studied.The factors in the micro-groove filled molding process have been analyzed.The process parameter equation which describes the micro-groove heat embossing has been found out by use of Poiseuille formula.The results show that hot embossing process can be affected by temperature,extrusion rate,and width of chute and thus the best range of process parameters can be obtained.The equation of hot embossing which contains the hot-pressing process parameters has been put forward.With some assumptions,some experimental phenomena have been explained,which can guide the setting of process parameters.

Bulk amorphous alloy;Micro-groove;Hot embossing

TG304

A

1672-0121(2012)02-0087-04

国家自然科学基金重点项目(50635020)

2011-12-29

郑 夏(1987-),男,硕士在读,主攻材料成形实验研究