薄铝板淬火换热系数求解

靳 力,吴建军,朱 彤

(西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

薄铝板淬火换热系数求解

靳 力,吴建军,朱 彤

(西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

针对薄铝板淬火过程,本文采用不同函数形式描述淬火换热系数,并借助ABAQUS有限元软件进行温度场和位移场模拟,得到换热系数和位移场的关系。基于试验所得翘曲位移反求换热系数,并对所选取的函数形式进行了优选。

机械制造;薄铝板;淬火;换热系数;有限元

要获得高强高韧、内应力均匀的铝合金板,需选择合理的淬火工艺参数,使工件达到适当的冷却速度。其中淬火时的换热系数是影响能量传递的主要因素,同时也是淬火工件的导热微分方程的边界条件,因而是淬火过程的计算机模拟的重要参数之一[1]。目前换热系数广泛采用反传热方法来求解[2],一种是通过测得试样表面温度来进行反算,一种是通过传热过程数值仿真,采用优化算法将试验数据与仿真条件进行拟合。这两种方法都需要试验测量表面温度或表面附近温度,但这两种方法都不适用于薄铝板淬火过程中换热系数的求解。

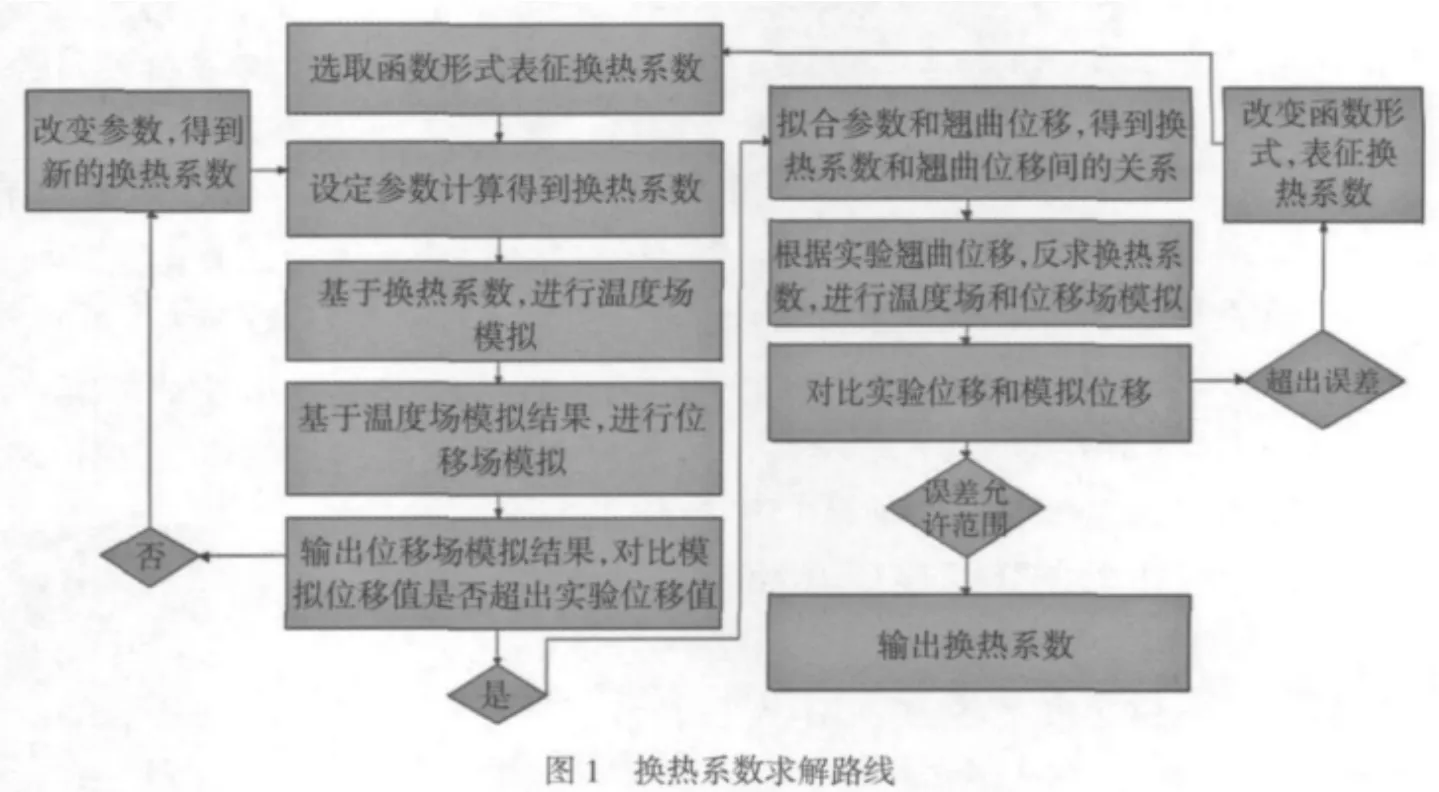

薄铝板表面温度测试困难:薄铝板厚度小于0.5mm,热电偶传感器难以镶嵌;薄铝板淬火过程中温度变化剧烈,从固溶温度降至室温仅需几秒,温度传感器难以精确捕捉;淬火过程中,薄铝板发生翘曲变形,影响试验设备正常工作。针对上述问题,本文借助ABAQUS有限元软件和Matlab数据处理软件,根据淬火翘曲位移反求换热系数。借助ABAQUS有限元软件进行温度场和位移场模拟,得到换热系数和位移场的关系。基于试验所得翘曲位移反求换热系数,技术路线如图1所示。

1 换热系数表征

本文采用不同函数形式描述淬火换热系数,并

根据技术路线,首先要对换热系数进行表征,本文选取以下4种函数形式描述换热系数:

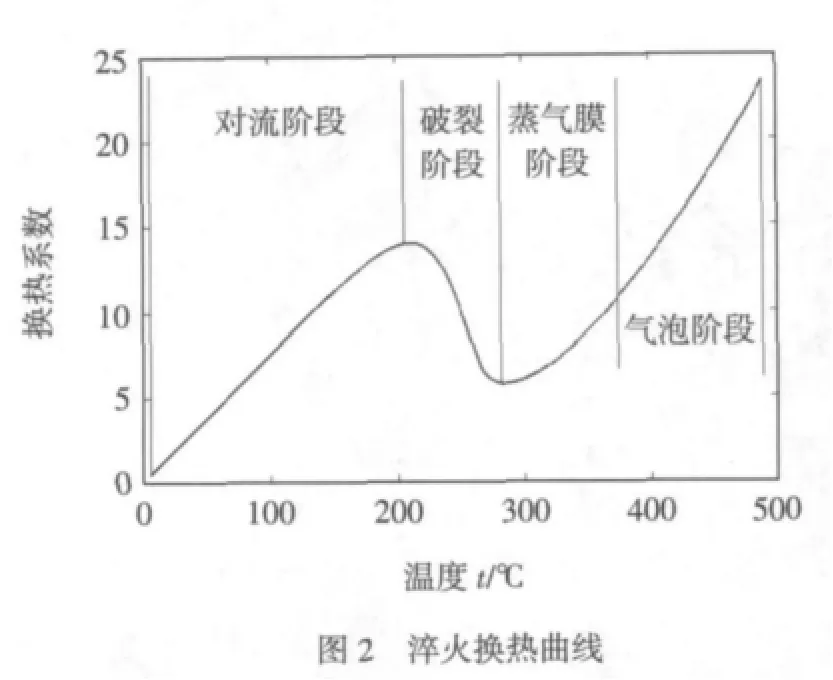

根据薄铝板淬火实验和相关文献资料[3-4],把淬火过程划分为四个阶段:气泡阶段、蒸汽膜阶段、破裂阶段和对流阶段,并且每个阶段的函数形式相同,如图2所示。

气泡阶段:开始时水被迅速汽化,以气泡的方式带走大量热量,换热系数较高,随着水温下降,气泡逐渐变小,换热系数也逐步变小。假设温度t和换热系数h满足关系式f1。

蒸汽膜阶段:水温下降到一定程度后,将不再产生气泡。而是在铝合金表面形成一层蒸汽膜,该蒸汽膜换热系数很低,完全隔绝了水和铝合金的热交换,热量无法及时排出工件。假设温度和换热系数满足关系式f2。

破裂阶段:随着水温下降,蒸汽膜逐渐破裂,又开始以较大的换热系数进行交换,换热系数逐渐增大。假设温度和换热系数满足关系式f3。

对流阶段:蒸汽膜完全破裂后,进入铝合金与水对流阶段。在240℃和20℃之间温度和换热系数满足关系式f1。

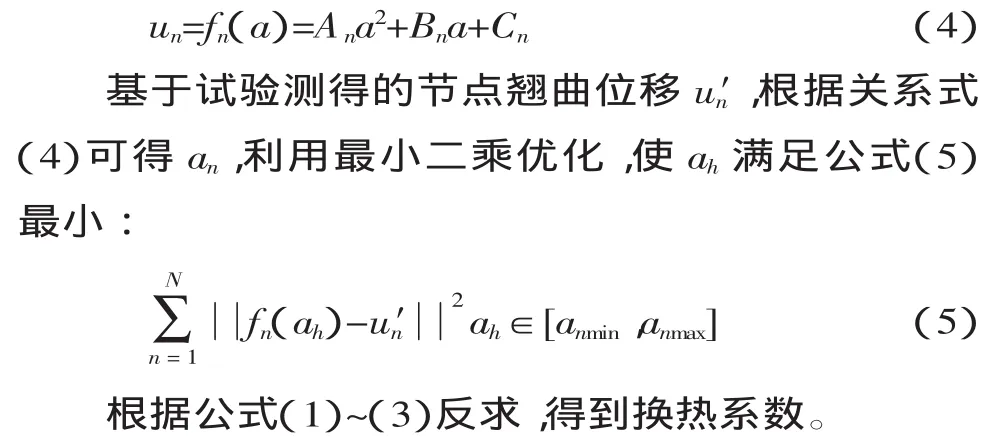

基于上述边界条件,设a为已知量,则其余参数可由a唯一确定。令ai=i(i=1,2,3L N),得到不同的换热曲线,作为温度场求解的边界条件,基于所得温度场,进行位移场模拟,得到对应位移场un,i(n为节点编号)。运用Matlab软件,对参数a和位移场un拟合,得到换热曲线和位移场的关系:

2 温度场和位移场模拟

本文所用板料为2024铝合金,尺寸100mm×100mm×0.5mm,泊松比 0.3,密度 2770kg·m-3,其他力学和热学性能随温度变化[5-7]。

薄铝板淬火温度场模拟时假设板料垂直浸入淬火液,并且考虑空气中的冷却。淬火固溶温度为495℃,水温为20℃,模拟时假设水温保持不变,换热边界条件可由ai确定。

根据模拟对象的几何对称性及边界条件的对称性,同时为减少不必要的计算时间,所建立的模型取原试样的1/2。借助ABAQUS软件的顺序耦合热应力分析模块,采用四面体10节点二次(DC3D10)传热分析单元,根据上述假设建立有限元模型,如图3所示。

图中,y轴为对称端,y正向为板料入水方向。施加换热边界条件,利用Standard隐式求解算法,进行传热分析,得到淬火温度场模拟结果,如图4所示。

基于所得的温度场,根据模拟对象的几何对称性及边界条件的对称性,所建立应力应变有限元分析模型取原试样的1/2,采用四面体10节点二次减缩积分单元(C3D10M),约束顶端3个节点和对称端x方向的自由度,防止模拟过程中板料发生刚体位移,然后把已知的温度场做为施加的载荷,利用Standard隐式求解算法进行应力-位移场模拟,得到应力-位移场,模拟结果如图5所示。

薄板淬火变形主要发生在侧边,对称端基本保持不变,并且板料沿横向的位移曲线呈抛物线分布,因此只要测得侧边的位移就可以描述整个板料的位移场。本文利用ABAQUS中后处理功能沿侧边定义了1条路径Path-y,路径上共有20个节点,如图2中左端所示。

3 反求换热系数

实验中,薄铝板固熔温度为 495℃,水温20℃,淬火后板料的变形结果如图6所示,使用流动式三维光学扫描仪ATOSⅡ 600扫描出板料的翘曲外形,得到薄铝板淬火后的厚向翘曲位移。

得到板料的翘曲位移后,根据技术路线求解换热曲线。基于该换热曲线进行温度场和位移场模拟,最终得到的基于一次函数形式、二次函数形式、三次函数形式和对数函数形式的翘曲位移和试验所得翘曲位移分别如图7中a、b、c和d所示。最大位移偏差分别为 0.72mm、0.68mm、1.12mm、1.15mm。

从图7中可以看出,基于二次函数表征的换热系数,计算得到的翘曲位移和试验翘曲位移最吻合。

4 结论

针对薄铝板淬火过程,换热系数可以采用分段二次函数表征,基于此换热系数通过对蜂窝薄铝板淬火温度场和位移场数值模拟,得到翘曲位移和换热系数间的关系,根据试验测得的翘曲位移反求换热系数。

[1] 黄 鹏,刘超英,魏兴钊.淬火过程换热系数反求法的有限元实现[J].现代制造工程,2007,(6):34-37.

[2] 廖 凯,吴运新,张园园.铝合金厚板淬火表面换热系数的离散解析求法[J].材料热处理学报,2009,30(1):192-196.

[3] 胡少虬,张 辉,杨力斌,等.7075铝合金厚板淬火温度场及热应力场的数值模拟[J].湘潭大学自然科学学报,2004,26(2):66-71.

[4] 辛明道.沸腾传热及其强化[M].重庆:重庆大学出版社,1987.

[5] 曾正明.实用有色金属材料手册(第二版)[M].北京:机械工业出版社,2008:407-436.

[6] 潘复生,张丁非.铝合金及其应用[M].北京:化学工业出版社,2006:297-340.

[7] 武 恭,姚良均,彭如清,等.铝及铝合金材料手册[M].北京:科学出版社,1994:118-268.

Solution of heat transfer coefficient during quenching process of honeycomb thin aluminum plate

JIN Li,WU Jianjun,ZHU Tong

(The Key Laboratory of Contemporary Design and Integrated Manufacturing Technology,Northwestern Polytechnical University,Xi'an 710072,Shanxi China)

During the quenching process of the thin aluminum plate,several functions have been used to describe the heat transfer coefficient.The relationship between the heat transfer coefficient and the displacement field has been obtained by stimulating the temperature field and displacement field with aid of the finite element software ABAQUS.Then the heat transfer coefficient has been calculated based on the experimental displacements.The selectioned function mode has been optimized.

Thin aluminum plate;Quenching;Heat transfer coefficient;Finite element

TG386.3+1

A

1672-0121(2012)03-0093-03

国家自然科学基金项目(51075332)

2011-12-06

靳 力(1987-),男,硕士在读,主攻计算机辅助成形与仿真技术