制造业车间作业计划与调度研究(二)

董 鹏,王铁雁,江 佳,陈龙虎,欧海燕

(1.卡莱(梅州)橡胶制品有限公司,广东 梅州 514759;2.香港大学 工程学院,香港;3.东风柳州汽车有限公司,广西 柳州 545005;4.解放军总参谋部第60研究所,江苏 南京 210016;5.广东商学院 工商管理学院,广东 广州 510320)

制造业车间作业计划与调度研究(二)

董 鹏1,王铁雁2,江 佳3,陈龙虎4,欧海燕5

(1.卡莱(梅州)橡胶制品有限公司,广东 梅州 514759;2.香港大学 工程学院,香港;3.东风柳州汽车有限公司,广西 柳州 545005;4.解放军总参谋部第60研究所,江苏 南京 210016;5.广东商学院 工商管理学院,广东 广州 510320)

车间作业计划(Production Activity Control,PAC)是企业生产计划的最终环节,对制造领域的经营管理效率起着支撑作用。针对当前企业存在的诸多问题,在系统分析了作业的特点以及对PAC编制的来源及过程的总结基础上,科学归纳了制造业PAC与调度流程,并给出了相应的评价标准和调控措施。

制造业信息化;车间作业计划;车间调度;评价指标;制造业

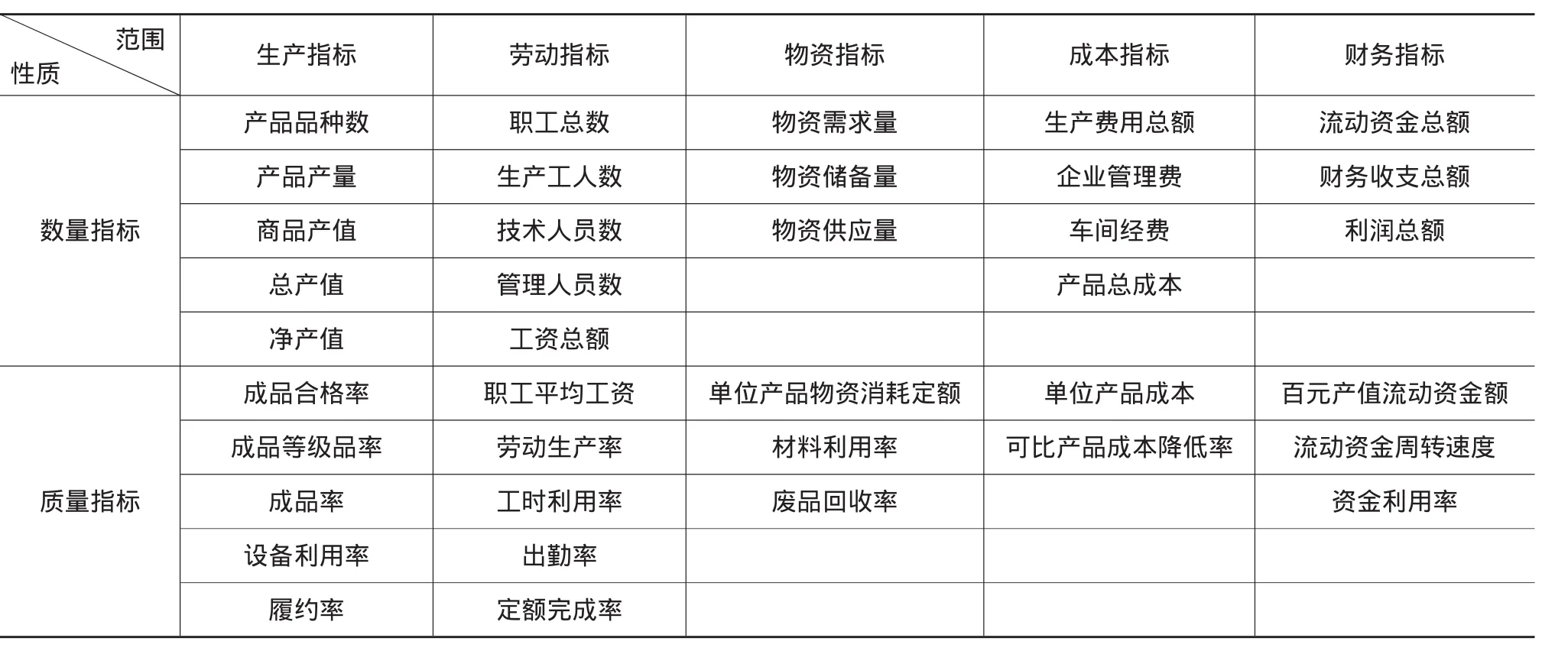

表2 PAC指标体系

5 PAC的异常处理与调控

5.1 生产过程中的异常处理

在实际生产中很多影响PAC正常执行的不确定性事件(如表3所示)将使确定的调度方案不能正常执行,此时企业需要重新安排调度。在修改PAC时,应着重考虑以下因素:是否影响用户的服务水平,成本是否增加,PAC的可信度是否严重下降,企业环境和市场变化是否频繁、迅速。车间调度要及时了解这些影响因素,组织有关部门和人员降低这些不平衡因素的影响,保证PAC安全运行和按要求完成。

5.2 PAC实施的进度控制

车间的生产管理主要集中在计划与控制两个方面。生产控制是对生产的数量和进度的控制,主要包括车间调度、生产作业核算和在制品管理等内容。作业控制的内容很多,可以归纳成三条:进度控制、在制品控制和能力负荷控制[8]。进度控制和在制品控制主要靠计划手段实现,能力负荷控制主要靠调度手段实现。生产控制的步骤主要包括确立标准、衡量绩效和纠正偏差三个阶段。生产计划调度与控制的目标是通过对制造过程中物料的合理计划、调度与控制,缩短产品的制造周期,减少在制品,提高生产率,其工作要求具有计划性、统一性、预见性和及时性等特点。生产进度控制的主要内容包括投入进度控制,出产进度控制和工序进度控制,其中出产进度控制有利于出产进度的顺利进行,追踪投入进度和工序进度,及时掌握出产信息;工序进度控制可以保证生产连续性,适合周期长,工序多的产品。从均衡生产角度出发的基于产出速度的生产思想,可应用于制订作业计划 (即投料顺序安排)、进行车间调度及应对不确定因素等方面;从动态思想角度考虑作业计划,解决静态计划与动态调度间的矛盾。目前企业常采用的生产进度控制措施主要有:

表3 生产过程中的一些基本不确定性事件、产生直接影响及所采取策略

(1)保持足够库存量。这种措施简单、有效,但占用大量资金、造成库存损耗,还会掩盖管理中存在的问题。

(2)异常原因分析、追查。针对异常提出对策、改善重点,设定异常表单,召开异常管理会议检讨异常现象,并通过部门协调方式获得较圆满的处理对策并确保实效;定期分析生产异常所费成本并探讨潜在原因,研订出永久性处理对策并通知相关部门及人员执行。异常处理的最大挑战是如何适应持续不断的变化,否则容易出现参数设置不当,造成资源利用不合理,优先级没有得到有效控制,生产工艺不够合理,无效作业过多,提前期过长等问题。要解决实际生产中因各种影响因素导致订单延期的问题,生产部门可以采取工序重叠或缩小工序间隔时间的方法,其中工序重叠(并行加工)不是等到在一个设备上加工的所有零件都已经完成以后再将它们运到下一台设备进行后续的加工,而是在部分零件的加工以后就将它们运送到下一台设备 (有时事先还需要进行检验),并在那里立即开始下一道工序的加工,但采用工序重叠的方法将会增加额外的运输费用,并需要有关部门加强生产监控。由于车间调度与管理工作实现了计算机管理,通过对生产过程进行合理的组织,可减少成品、半成品存量,降低浪费。同时,大量的统计工作和信息传递工作由计算机完成,可节省部分管理费用,提高了管理的科学性与有效性。当生产进度落后时,能及时主动地与有关部门商量对策,协商解决办法,并采取行动加以补救。生产过程错综复杂,要使PAC得到贯彻执行,达到预期目的,还需要生产管理人员不断进行综合平衡和调整。

(3)加强工装管理,制订预防性维修计划(PM)。企业应对生产中容易出现的非正常停工、影响正常生产秩序的环节制订预防性措施,包括生产流程中工艺路线长、工序复杂的零部件;加工精度高、难度大和废品率高的工序;故障发生频繁或负荷率特别高的设备等,一方面通过建立严格的PM制度,做好设备维护保养。在企业生产实践过程中,需要对生产流程中的某些关键环节制定预防措施,把可能发生的问题在产生之前解决。将关键设备的计划与基于设备状态的PM进行同步与协调,在制定PAC的同时考虑设备的预防性维护,达到整体设备效能(OEE)最高的目标。关键工序的监控目的在于创造良好的工作条件,排除干扰因素,保证生产进度严格按照计划进度进行,非关键工序的监控旨在控制作业开始时间和完成时间,避免因非关键工序的延期影响关键工序的作业。另一方面提高抢修技术,缩短抢修时间,通过加班赶工来弥补因各种原因造成损失,保证PAC如期完成。对车间内设备位置进行研究分析,使其与所生产的产品规格相对应,减少物料流动的时间和距离,认真进行工序研究,实现各工序间生产能力的相对平衡。另外,加强工艺技术管理,加强事前预防和事中控制,随时纠正、消除不规范操作和工艺缺陷,减少因处理工艺问题造成的时间浪费。

(4)采用技术措施。压缩关键路线工序作业时间,节约成本,如改进工艺方案、合理划分工序组成和改进工艺装备等。在网路计划的优化方面,着重从时间优化和成本优化上下功夫。一方面在人力、材料、设备和资金等资源有保障的前提下,寻求最短生产周期,改变衔接关系,组织平行交叉作业,优先保证关键活动上的人力和物力;另一方面找出时间费用较少的方案,达到节约时间,降低成本的目的。企业在调整工序仍未达到客户的交货期要求时,需要与客户协商延长交期,然后采取组织措施,在工艺流程允许的条件下,对关键路线上的各关键工作组织平行作业或交叉作业,合理调配工作人员,利用时差,从非关键路线上,抽调部分人力集中于关键路线。实践证明,抓住关键环节对建立班组生产秩序和加快生产进度有重要作用。

(5)PAC控制方法。生产进度控制的方法主要有平衡线法、图表控制法和准时制控制法等,这些方法具有不同的特点和适用对象。但在制订作业计划时以上方法均没有考虑系统瓶颈,当出现瓶颈发生漂移等异常情况时,没有相应的应对措施,因此无法真正意义上实现均衡生产。在车间作业控制系统中,需要依靠计算机的快速计算能力,采用一些优化规则来编排合理有效的PAC,作为生产技术准备、任务及作业安排工作依据,使制造企业的各环节有条不紊围绕其运转。在不增加设备的情况下,通过快速换模(SMED),发挥柔性生产系统的作用,对所有设备能生产的产品规格做好规划,及时调整,更换工装,发挥现有设备的能力,减少生产准备时间以缩短生产周期。

(6)加强人力资源管理,实现人员的充分配置,把人员因素的影响降到最低。对员工进行技术培训,达到一人多能,实现岗位间的互换,以应付紧急情况;完善班组间、工序间的绩效考核,结合绩效对员工进行必要的岗位调整与补充。

(7)偏差控制。在实际生产过程中还需对生产偏差进行管控,当实际完成情况与计划偏差较大时,应及时采取有效的纠正措施,使生产过程处于受控状态,保证作业计划目标的顺利实现。要解决PAC的实施过程中,由于某些不确定事件破坏PAC中原有平衡的问题,则需对PAC进行全过程控制,监督检查取得实际生产进度与计划偏离的信息,利用偏离的信息进行分析,采取纠正偏差的行动,及时调整、校正生产进度。具体来说,将实时监控的数据与计划数据进行对比,评价执行的偏差,确定是否对PAC进行滚动。具体方法是:设某一天实际加工的工序总数为nR(nR由对监控数据的统计得到),其中与计划吻合的工序数量为nS,则执行的吻合率可表示为[9]:

设定一个偏差率门槛值,记为[σ],当 σ>[σ],对PAC进行滚动,否则仍然维持原来的计划。充分利用监控数据,根据执行的偏差率定量地决定是否进行作业计划的滚动,相应地确定日程作业计划的时间长度。由此可见,PAC具有动态性[10][11],主要表现在两方面:一方面由于车间生产过程中出现的如订单改变和下达时间、机床故障等各种扰动和变数,使PAC必须随之实时地滚动才能保证计划的准确性和可行性;另一方面PAC的制定受产品工艺方案的制约,只有充分考虑产品的多工艺方案,才可能保证制定柔性的PAC。当需求变动时,要分析变动计划的限制条件和难易程度,确认订单和下达订单系统都不能自动修改,保持计划的稳定性。修订计划应该严肃认真,并且按照程序进行,只有生产计划系统才有权利对计划进行修订,未接到正式修订的计划之前,各车间部门无权改变原计划。

6 结语

本文针对当前制造业PAC与调度存在的问题,主要做了以下工作:①为企业提供了良好的生产作业制定思路,使企业制定出合适的PAC。②提供了准确、及时的车间作业调度策略,确保企业生产系统的高效运行。③应用了先进合理的车间作业调度方法,合理配置各种资源,通过优化作业安排与调度方法的结合,提高制造系统的运行效率,满足客户的要求,增强企业在市场上的竞争力等。未来车间管理将更多地涉及管理与科学技术和工程问题的综合处置与协调等方面,因此,加强PAC优化车间管理可以使企业利用有限的资源和生产能力,灵活地运用各种优化方法,从而更合理地安排生产,以取得企业效益的最大化。

(致谢:感谢厦门理工学院蔡清毅教授、安徽亳州师范高等专科学校张鹏飞教授、西安交通大学管理学院王铁山博士、南京航空航天大学民航学院周蔷博士、河北华北石油工程建设有限公司陈玉杰工程师和卡莱公司计划部团队对本论文提出的宝贵意见)

[1] 周红安,田锡天,贾晓亮,等.基于TOC的作业计划方法研究[J].机械制造,2011,(05):76-78.

[2] XIONG Hegen,LI Jianjun,XIAO Xiangzhi.Research on applying optimized production technology to job—shop scheduling in die and mould corporations[J].China Mechanical Engineering,2002,13(11):1928-1930.

[3] ZHOU Ling.Study on dispatching and control technology in workshop operating[J].New Technology & New Process,2002,(11):19-22.

[4] 徐 蕾,姚金辉,赵嵩正,等.非标设备制造企业生产管理系统研究[J].现代制造工程,2011,(10):18-22.

[5] 饶运清,计春阳.车间作业计划中面向无限能力的排产方法[J].机械设计与制造工程,2002,(3):74-76.

[6] 杜三妹,曾盛绰,陈 斌,等.基于车间负荷平衡的生产调度系统的研究与设计[J].信息系统工程,2009,(11):32-35.

[4] 董 鹏,于昌利,董银红,等.全球化背景下的制造业生产调度体系探讨[J].计算机与信息技术,2011,(10):56-63.

[8] 牛 群,顾幸生.基于启发式规则的新型进化算法在流水车间调度中的应用[J].华东理工大学学报,2006,12(6):1472-1477.

[9] 熊禾根,李建军,孔建益,等.单件生产系统中动态车间作业计划与监控系统的集成研究[J].中国制造业信息化,2006,(1):21-23.

[10] SEETHALER R J,YELLOWLEY I.Process control and dynamic process planning [J].International Journal of Machine Tools&Manufacture,2009,40:239-257.

[11] LEE Janghee.Artificial intelligence—based sampling planning system for dynamic manufacturing process[J].Expert Systems with Applications,2002,22(2):117-133.

Manufacturing workshop production activity control and scheduling research

DONG Peng1,WANG Tieyan2,JIANG Jia3,CHEN Longhu4,OU Haiyan5

(1.Carlisle(Meizhou)Rubber Manufacturing Co.,Ltd.,Meizhou 514759,Guangdong China;2.Faculty of Engineering,University of Hong Kong,Hong Kong China;3.Import and Export Department,Dongfeng Liuzhou Motor Co.,Ltd.,Liuzhou 545005,Guangxi China;4.No.60 Research Institute of General Staff Headquarter of Chinese People's Liberation Army,Nanjing 210016,Jiangsu China;5.College of Management,Guangdong University of Business Studies,Guangzhou 510320,Guangdong China)

The Production Activity Control(Production Activity Control,PAC)is the last step in manufacturing plan for the enterprise.In view of the current problems in the enterprise,the characteristics of the operation process have been analyzed.On the basis of summarization of source and process of PAC,the PAC and scheduling process in manufacturing workshop have been summarized scientifically.The corresponding evaluation standards and control measures have been pointed out.

PAC;Workshop scheduling;Evaluation index;Manufacturing industry

P791

A

1672-0121(2012)03-0102-04

2011-11-17

董 鹏(1980-),男,APS研究员,从事生产计划与调度、供应链管理等