800 MN模锻液压机组合预紧机架危险点分析

高 璐,崔明亮,赵石岩,金 淼

(1.燕山大学机械工程学院,河北 秦皇岛 066004;2.中国重型机械研究院有限公司,陕西 西安 710032)

0 引言

随着高温合金、高强度合金以及钛合金的飞速发展与应用,航空、航天、核能工业中所需要的主要构件正向大型整体模锻和精密模锻方向发展[1]。长期以来,由于大型模锻成型设备能力的限制,我国重要的大型模锻件主要依赖进口。800 MN模锻液压机的出现,将填补我国大型锻压设备的空白。

机架是液压机的关键部件之一,工作时承受着巨大的载荷,结构的强度、刚度以及疲劳性能对整机的安全和产品的质量有着决定性的影响[2]。机架的设计一般以静载下强度和刚度条件为依据进行设计,但是液压机的主要零部件大多是在承受多次交变载荷之后而疲劳破坏的,因此,疲劳寿命分析在液压机本体设计中具有重要意义。进行疲劳寿命分析的首要问题是确定机架破坏的危险点,以便确定使用以及实验中的监测点。

本文利用有限元分析软件MSC.Marc对800MN模锻压机机架进行分析,确定机架破坏的危险点,为疲劳寿命实验提供理论论据。

1 800 MN核锻液压机机架结构

800 MN模锻液压机有正、侧两组机架,正面主机架采用板框组合预紧结构,如图1所示。机架的主要部件包括C形板、十字键、夹紧梁与大拉杆。每五块C形板组成一根立柱,左、右两根立柱由上、下十字键联接,再由拉杆和夹紧梁将其预紧成一体。在主机架两侧装有侧机架,主要作用是承受前后偏载。

图1 800 MN模锻液压机机架三维实体模型Fig.1 3-D physical model of 800MN die-forging hydraulic press's frame

在安装时,通过螺栓预紧的方式对机架进行预紧,确保机架不会开缝。加载时,在机架上部,载荷通过上垫板传递给C形板,使C形板产生拉伸弯曲变形趋势,同时挤压上十字键,施加了预紧力的大拉杆通过夹紧梁的作用,阻碍C形板的变形。如果预紧参数不合理,将发生开缝现象,影响接触面之间的力流传递[3,4],在接触区域产生局部应力集中。反复加载会导致机架发生疲劳破坏,降低机架使用寿命。

2 有限元模型建立

本文采用UG软件对机架进行三维实体建模,并进行网格划分,再通过MARC软件数据接口调用三维模型进行有限元建模。网格划分采用了UG的网格自动划分技术,选择四节点四面体单元,并对C形板圆角、大拉杆根部、十字键接触部位等关键受力部分进行了网格细化以提高计算精度,共划分单元300240个,节点92667个。

材料属性定义为线弹性、各向同性且不随温度变化,弹性模量E为2.07 GPa,泊松比μ为0.3,密度ρ为7800 kg/m3。C形板与十字键、夹紧梁、垫板之间定义接触面,摩擦系数设为0.12。底座下底面节点施加固定约束。在机架上部四块上垫板以及十字键中心五个位置和下部的两块下垫板上分别施加工作载荷,其值为800 MN。在外侧拉杆和内侧拉杆分别施加95 MN和105 MN的预紧力。建立的有限元模型如图2所示。

图2 有限元模型Fig.2 Finite element model of 800 MN die-forging hydraulic press's frame

3 模拟结果及分析

3.1 机架的整体性

组合结构机架液压机在工作过程中必须保证机架各构件的结合面紧密结合,不出现开缝现象,这一特性称为整体性。液压机在承载过程中,构件结合面若出现开缝,卸载后恢复,必然会产生撞击,并将首先在开缝处引起局部破坏,进而使整个结合面逐步失效,出现预紧松弛等现象,最终导致液压机本体失效[5,6]。

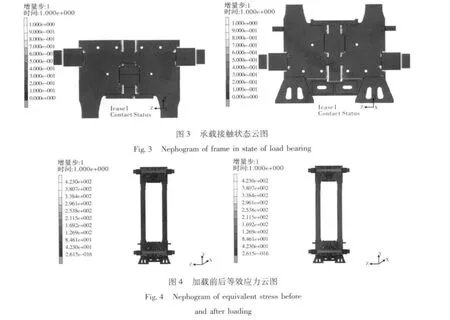

图3所示为机架承载后上部和下部构件之间的接触状态。计算结果表明,C形板与上、下十字键的接触部位均未出现开缝现象,因此,在中心载荷工况下,外侧拉杆和内侧拉杆预紧力分别为95 MN和105 MN时,组合机架的整体性良好。

3.2 危险点分析

危险点通常出现在以下三种情况:一是高应力区域,高应力区容易在加载过程中发生塑性变形而导致屈服失效;二是应力集中区,反复加载过程中应力集中容易引发裂纹萌生,产生疲劳破坏;三是构件之间接触位置,由于联接不对齐或不连续而导致高应力或应力集中。

图4为加载前后机架等效应力分布云图。从图中可以看出,高应力区集中在上下横梁区域。加载前,立柱几乎没有应力,各主要部件之间接触的部位应力较高,主要为压应力;加载后,立柱承受拉应力作用,但是应力水平仍然较低,而上下横梁区域的高应力进一步加剧,尤其在C形板的各个凹槽处存在应力集中现象。

表1给出了加载前后机架各零部件最大等效应力数值。结合图4可知,加载前大拉杆受到预紧力的作用,主要承受拉应力,加载后,C形板向外的扩张趋势使大拉杆受到的拉应力进一步增大,大拉杆上的最大应力为228 MPa,发生在螺纹根部,远远小于其材料的屈服强度;夹紧梁上的高应力点发生在其与C形板接触的棱边上,主要是由于预紧过程中夹紧梁发生弯曲变形,直角棱边与C形板产生线接触引起的高应力,加载前后应力值变化不大,最高应力为257.6 MPa,未超出其屈服极限。上十字键的高应力也是由于变形产生线接触引起,C形板发生弯曲变形,虽然未形成开缝,却引起了应力的重新分布,使应力集中于远离开缝趋势的一侧,最大应力为211.3 MPa,加载前后应力波动比较大。

表1 加载前后各零部件的最大等效应力Table 1 Maximum equivalent stress of each part before and after loading

C形板上的高应力区比较集中,主要分布于各个缺口处,如图5所示。加载前后C形板各主要部位的等效应力值列于表2。比较加载前后的两组数据,波动较小的说明高应力主要是由于预紧力作用产生,波动大的则可认为高应力是工作载荷引起的。

图5 C形板高应力区Fig.5 High stress areas of C-plate

表2 加载前后C形板各处最大等效应力 MPaTable 2 Maximum equivalent stress at each point of C-plate before and after loading

由表2可知,C形板与夹紧梁接触的圆弧过渡处应力值都比较高,最大等效应力位于C形板与下夹紧梁接触的圆角过渡处,其值为429.3 MPa,加载前此处的应力值也较高,为423 MPa,因此,这一高应力区主要是由于施加的预紧力导致的。C形板与十字键接触的圆弧过渡处应力不大,但其加载前后变化幅度较大,其为154.5 MPa,增幅达267.9%。在变化幅值较大的应力长期作用下,容易产生疲劳破坏,亦应该引起高度重视。

综上所述,大拉杆端部退刀槽处,夹紧梁的棱角,上十字键与C形板的接触边缘以及C形板凹槽等地方,都存在较大的应力集中,是降低机架可靠性的危险点,应予以重点监测。

4 结论

(1)对800 MN模锻压机组合预紧机架进行了有限元分析,在给定的预紧参数下,机架未发生开缝现象,整体性良好。

(2)预紧力和工作载荷均有可能导致机架局部产生高应力区。

(3)在大拉杆根部、夹紧梁棱角边、上十字键与C形板的接触边缘以及C形板凹槽等处为易发生疲劳破坏的危险点,应在压机使用中予以重点监测。

[1] 刘忠伟,邓英剑,刘少军,等.300MN模锻水压机主工作缸缸体的可靠性分析 [J].重型机械,2006,(5):16-19.

[2] 余心宏,李天恩,张盛华,等.快锻液压机机架静动态数值模拟 [J].重型机械,2005, (2):25-27.

[3] 王亚军,黄明辉,湛利华,等.组合式机架C形板与十字键接触状态研究[J].现代制造工程,2009,(1):124-127.

[4] 吴道辉,黄明辉,湛利华.内外拉杆预紧组合结构预紧力配置规律的研究 [J].现代制造工程,2011,(4):116-119.

[5] 吴生富,金淼,聂绍珉,等.液压机全预紧组合机架的整体性分析[J].锻压技术,2006,(3):111-114.

[6] 吴生富,金淼,聂绍珉,等.大型锻造液压机全预紧组合机架的整体性及影响因素分析 [J].塑性工程学报,2006,(4):110-113.